Szybkie wdrażanie czujników w systemach konserwacji predykcyjnej opartych na IIoT z wykorzystaniem przyspieszeniomierzy MEMS

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2020-05-28

Monitorowanie stanu maszyn z wykorzystaniem czujników drgań jest kluczowym elementem przemysłowego Internetu rzeczy (IIoT) (lub Industry 4.0) docelowej konserwacji predykcyjnej. Pozwala ono zakładom produkcyjnym na identyfikowanie i rozwiązywanie problemów z maszynerią zanim doprowadzą one do katastrofalnych w skutkach awarii, które mogą wstrzymać produkcję na czas napraw. Z punktu widzenia projektanta, tradycyjne podejście polegające na użyciu piezoelektrycznych (PE) czujników drgań oznacza koszta wykazu materiałów (BOM), ale również koszta oprzewodowania oraz skomplikowanego wdrożenia, co może ograniczać zastosowania.

Aby obniżyć koszta i uprościć wdrożenie, projektanci mogą zamiast tego przyjrzeć się pojemnościowym czujnikom mikromechanicznym (MEMS). Dzięki ostatnim udoskonaleniom działania tych czujników, ich parametry są porównywalne z czujnikami PE, przy niższych kosztach, lepszej integracji oraz zaletach tolerancji przemysłowej technologii CMOS. Udoskonalenia te obejmują zintegrowane przetworniki analogowo-cyfrowe (ADC), filtry, a nawet wbudowane elementy uczenia maszynowego, dzięki którym charakteryzują się one ekonomiką umożliwiającą stosowanie na szeroką skalę.

Ten artykuł omawia zalety pojemnościowych przyspieszeniomierzy MEMS w zastosowaniach monitorowania drgań. Przedstawia on również przykładowe urządzenia firm Analog Devices oraz STMicroelectronics i demonstruje sposób szybkiego wdrożenia rozległej sieci czujników, zapewniającej uzyskanie dokładniejszej i ekonomiczniejszej konserwacji predykcyjnej maszyn przemysłowych.

Dlaczego w konserwacji predykcyjnej wykorzystywane są drgania

Drgania są wskaźnikiem od dawna wykorzystywanym w monitorowaniu stanu, diagnostyce i konserwacji predykcyjnej maszyn przemysłowych. Na przykład: właściwy czujnik z odpowiednim przetwarzaniem może posłużyć do wykrywania takich problemów, jak niezrównoważenie obciążenia, brak wyrównania, defekt łożyska kulkowego oraz różnych amplitud i częstotliwości drgań, które mogą wskazywać na rozwój innego rodzaju uszkodzenia (ilustracja 1).

Ilustracja 1: właściwy czujnik i odpowiednie przetwarzanie może wykryć takie problemy, jak niezrównoważenie obciążenia lub silnika oraz defekty łożysk kulkowych, a także drgania, które mogą wskazywać na rozwój innego rodzaju uszkodzenia. (Źródło ilustracji: Analog Devices)

Ilustracja 1: właściwy czujnik i odpowiednie przetwarzanie może wykryć takie problemy, jak niezrównoważenie obciążenia lub silnika oraz defekty łożysk kulkowych, a także drgania, które mogą wskazywać na rozwój innego rodzaju uszkodzenia. (Źródło ilustracji: Analog Devices)

Ustanowiono odpowiednie normy określające systemy czujników używane w monitorowaniu drgań. Najlepszym przykładem jest norma ISO 2954:2012 pt. „Drgania mechaniczne maszyn wirujących i postępowo-zwrotnych - wymagania dotyczące przyrządów pomiarowych wielkości drgań“. Kluczowym komponentem takich przyrządów są przyspieszeniomierze. Jednak w typowych konstrukcjach sygnały tych czujników nie są wykorzystywane bezpośrednio.

W nowoczesnych systemach pierwszym etapem monitorowania drgań jest konwersja sygnału przyspieszeniomierza do postaci cyfrowej z użyciem przetwornika analogowo-cyfrowego (ADC). Po digitalizacji pomiary przyspieszeń są znacznie mniej wrażliwe na zakłócenia elektryczne, co pozwala wyeliminować precyzyjne analogowe kondycjonowanie sygnału. Monitorowanie drgań wymaga następnie kilku stopni filtrowania i wstępnego przetwarzania danych surowych przyspieszeniomierza w celu wyeliminowania szumu i wyodrębnienia informacji użytecznych w diagnostyce.

Wymagania dotyczące wstępnego przetwarzania sygnałów przyspieszeniomierza

Sygnały przyspieszeniomierza należy w pierwszej kolejności przepuścić przez filtr górnoprzepustowy w celu usunięcia składowej prądu stałego, w tym odchylenia czujnika oraz wpływu grawitacji. Przefiltrowany sygnał może następnie być wykorzystany na dwa sposoby: informacje o przyspieszeniu można wykorzystywać bezpośrednio, bądź można pracować z prędkością drgań obliczoną poprzez całkowanie filtrowanego sygnału po czasie. Wynikowy sygnał prędkości również wymaga filtracji górnoprzepustowej w celu wyeliminowania początkowej prędkości systemu (stałej całkowania) podczas analizowania informacji o prędkości (ilustracja 2).

Ilustracja 2: wyodrębnienie użytecznych informacji diagnostycznych i monitorowania wymaga wstępnego przetworzenia surowych danych przyspieszeniomierza w celu usunięcia odchylenia, a także ich scałkowania w celu uzyskania prędkości drgań. (Źródło ilustracji: Richard A. Quinnell)

Ilustracja 2: wyodrębnienie użytecznych informacji diagnostycznych i monitorowania wymaga wstępnego przetworzenia surowych danych przyspieszeniomierza w celu usunięcia odchylenia, a także ich scałkowania w celu uzyskania prędkości drgań. (Źródło ilustracji: Richard A. Quinnell)

W zależności od zastosowania, w odniesieniu do wspomnianych sygnałów przyspieszenia i prędkości można użyć różnorodnych technik analitycznych, pozwalających wyodrębnić użyteczne informacje dotyczące stanu maszyny. Jedną z najczęściej stosowanych technik jest obliczenie średniej kwadratowej prędkości drgań (wartość skuteczna) i określenie jej trendu w czasie. Wraz ze zużyciem elementów maszyn pojawiają się większe luzy, co z kolei powoduje zwiększenie prędkości drgań. Monitorowanie trendów średniej kwadratowej prędkości generuje wskaźnik zużycia, który można następnie porównywać z wcześniej określonymi wartościami progowymi w celu określenia potrzeby konserwacji.

Przyspieszenie również można porównywać z wcześniej określonymi wartościami progowymi w celu wykrycia zgiętych lub defektów mechanizmów, zwłaszcza w maszynach wirujących. Defekty takie zwykle objawiają się w postaci okresowych „szpilek” sygnału. Trend wzrostowy przyspieszenia lub niestabilność profilu przyspieszenia w czasie również wskazuje na zużycie i uszkodzenia.

Analiza spektralna dostarcza dodatkowych informacji

Przeniesienie danych przyspieszenia i prędkości z dziedziny czasu do dziedziny częstotliwości przy użyciu szybkiej transformacji Fouriera (FFT) otwiera drzwi do bardziej szczegółowej analizy stanu maszyny. Na przykład w maszynach wirujących, silny sygnał przy jednej częstotliwości powiązanej z prędkością obrotową oznacza brak wyważenia wału lub jego zgięcie. Ogólne luzy lub wyłamany ząb koła zębatego z kolei generuje sygnał z dużą zawartością składowych harmonicznych. Silny sygnał z amplitudą modulowaną niższą częstotliwością jest znakomitym narzędziem analizy zazębienia kół zębatych.

Efektywne wykorzystanie wspomnianych technik diagnostycznych stawia różnorodne wymagania przyspieszeniomierzom dostarczającym danych źródłowych. Na przykład ich szerokość pasma powinna być wystarczająca dla zapewnienia bezproblemowej rejestracji podstawowej harmonicznej wirowania silnika, a także harmonicznych wyższego rzędu. Synchroniczne silniki prądu zmiennego zwykle wirują z prędkością 3600 obrotów na minutę (obr./min), natomiast silniki prądu stałego mogą wirować z prędkością od 10 do 7000 obr./min a nawet więcej. Dlatego szerokość pasma czujnika powinna wynosić od 0,1Hz aż do 5, a nawet 10kHz, zależnie od konstrukcji maszyny.

Również czułość ma znaczenie. W zależności od rozmiaru czujnika, jedynym dostępnym miejscem jego mocowania w celu monitorowania stanu ruchomej maszyny może być obudowa, z dala od faktycznego źródła drgań, które znajduje się wewnątrz maszyny. Odległość ta powoduje tłumienie drgań, skutkując słabym sygnałem. W wyniku tego, zarówno sygnał czujnika, jak i droga od czujnika do przetwornika analogowo-cyfrowego (ADC) muszą być możliwie wolne od zakłóceń elektrycznych, na przykład wywołanych uzwojeniami silnika, które mogą zagłuszyć interesujący sygnał.

Czujniki monitorowania drgań muszą charakteryzować się dobrą stabilnością w czasie i ze zmianami temperatury. Stabilność jest szczególnie istotna w przypadku wykorzystywania trendów średniej kwadratowej prędkości jako narzędzia diagnostycznego. Zmiany odczytów przyspieszenia w czasie lub ze zmianami temperatury akumulują się podczas całkowania, które generuje dane prędkości, wpływając niekorzystnie na pomiar trendu.

Oprócz wspomnianych wymagań dotyczących parametrów, istnieje szereg atrybutów czujników, które są istotne z punktu widzenia projektu systemu. Czujnik powinien być możliwie mały, aby zmaksymalizować opcje mocowania na monitorowanej maszynie. Niska waga czujnika jest również istotna, aby nie wpływała na charakterystykę drgań maszyny.

Aby zminimalizować potrzebę używania kosztownych, niskoszumowych kabli koncentrycznych łączących analogowy czujnik z digitizerem, stosuje się moduły czujnikowe, które zawierają przyspieszeniomierze do przemysłowego monitorowania stanu w połączeniu z przetwornikami analogowo-cyfrowymi (ADC), obwodami komunikacyjnymi i ewentualnie układami cyfrowego przetwarzania sygnału. W tego rodzaju modułach, zarówno niewielkie rozmiary, jak i niska moc umożliwiają pracę z zasilaniem bateryjnym oraz komunikację bezprzewodową, co jeszcze bardziej upraszcza instalację i redukuje koszty i poziom skomplikowania oprzewodowania. Minimalizacja całkowitego kosztu modułu czujnikowego poprawia ekonomikę monitorowania stanu i umożliwia szersze stosowanie konserwacji zapobiegawczych.

Przyspieszeniomierze MEMS są w stanie sprostać wymaganiom odnośnie parametrów, kosztów oraz integracji

Postęp w projektowaniu i technologiach produkcji CMOS pozwala pojemnościowym przyspieszeniomierzom MEMS na spełnienie wspomnianych wymogów w zakresie parametrów i konstrukcji systemów w odniesieniu do szerokiego zakresu zastosowań przemysłowego monitorowania stanu. Ponieważ są one wytwarzane z wykorzystaniem procesów kompatybilnych z technologią CMOS układów scalonych, przyspieszeniomierze MEMS zyskują znaczną przewagę nad tradycyjnymi przyspieszeniomierzami piezoelektrycznymi - urządzenia MEMS pozwalają na zintegrowanie wielu funkcji całego modułu czujnikowego w jednej obudowie układu scalonego.

UWAGA: w tym miejscu istotne jest zauważenie, że czujniki piezoelektryczne nadal mają swoje miejsce w zastosowaniach wymagających tolerancji ekstremalnych temperatur oraz tam, gdzie mogą występować drgania powyżej 50g.

Trójosiowy przyspieszeniomierz MEMS IIS3DWBTR firmy STMicroelectronics jest dobrym przykładem (ilustracja 3). Urządzenie to zawiera trzy ultraszerokopasmowe czujniki przyspieszenia (od 0 do 6kHz), przetwornik analogowo-cyfrowy (ADC), konfigurowany przez użytkownika łańcuch filtrów cyfrowych, czujnik temperatury, 3kB pamięci FIFO oraz interfejs szeregowy SPI zmontowane powierzchniowo w obudowie o wymiarach zaledwie 2,5 x 3 x 0,83mm. Pełne działanie wymaga niskiej mocy: od 2.1 do 3,6V i zaledwie 1,1mA. Wybudzenie z trybu uśpienia o poborze prądu 5µA następuje automatycznie po wykryciu aktywności. Szeroki zakres temperatur roboczych od -40°C do +105°C i odporność na uderzenia 10000g. Możliwość dostosowania do różnych wymagań zastosowania dzięki wybieranej czułości (±2, ±4, ±8 lub ±16 g).

Ilustracja 3: technologia MEMS CMOS pozwala takim przyspieszeniomierzom, jak IIS3DWBTR firmy STMicroelectronics na integrację przetwornika analogowo-cyfrowego (ADC), filtra cyfrowego, pamięci FIFO i innych elementów w obudowie niskiej mocy, a przez to na minimalizację kosztów monitorowania drgań. (Źródło obrazu: STMicroelectronics)

Ilustracja 3: technologia MEMS CMOS pozwala takim przyspieszeniomierzom, jak IIS3DWBTR firmy STMicroelectronics na integrację przetwornika analogowo-cyfrowego (ADC), filtra cyfrowego, pamięci FIFO i innych elementów w obudowie niskiej mocy, a przez to na minimalizację kosztów monitorowania drgań. (Źródło obrazu: STMicroelectronics)

Pojawienie się takich urządzeń, jak IIS3WDB poszerza możliwości stosowania monitorowania stanu i drgań. Dzięki integracji wszystkich niezbędnych atrybutów modułu czujnikowego i niskiej cenie, urządzenia te minimalizują całkowite koszty wykazów materiałów BOM i pozwalają na ekonomiczne wdrażanie monitorowania w szerszym zakresie zastosowań. Niewielkie rozmiary i pomiar w trzech osiach (co eliminuje wymóg konkretnej orientacji) poszerzają możliwości instalacji czujnika, a także pozwalają na jego umieszczenie wewnątrz maszyn. Cyfrowy interfejs umożliwia połączenie czujnika prostym oprzewodowaniem z procesorem hosta w celu gromadzenia i analizy danych, a zintegrowane przetwarzanie wstępne i bufor FIFO obniżają wymagania stawiane komunikacji z hostem. Niskie zapotrzebowanie na energię pozwala na stosowanie zasilania bateryjnego.

Konstrukcje urządzeń MEMS dają jeszcze większe możliwości integracji. Na przykład urządzenie ISM330DHCXTR firmy STMicroelectronics, które posiada takie same rozmiary obudowy jak układ IIS3WDBTR, zawiera zarówno przyspieszeniomierz trójosiowy, jak i żyrometr trójosiowy, zapewniając pomiary ruchu wzdłuż sześciu osi, a także wszystkie funkcje układu IIS3DWBTR. Ponadto zawiera ono interfejs I2C, funkcje koncentratora czujników, 9kB pamięci FIFO, programowany automat skończony do przetwarzania danych oraz kluczowe elementy uczenia maszynowego, umożliwiające urządzeniu adaptację działania do unikalnej instalacji.

Moduły ze zintegrowanym przetwarzaniem danych

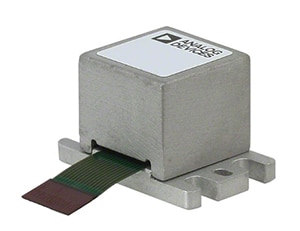

Do zastosowań stawiających jeszcze wyższe wymagania dostępne są kompaktowe moduły czujnikowe MEMS z wbudowanym przetwarzaniem danych. Na przykład moduł czujnikowy drgań ADIS16228CMLZ firmy Analog Devices jest kompletnym przyspieszeniomierzem trójosiowym ±18g MEMS ze zintegrowanym przetwornikiem analogowo-cyfrowym (ADC) i 512-punktową transformacją FFT do analizy drgań w dziedzinie częstotliwości, umieszczonym w obudowie o wymiarach 15 x 24 x 15mm (ilustracja 4). Urządzenie posiada również programowane alarmy dla sześciu pasm widmowych, które mogą sygnalizować ostrzeżenia lub wykrywać defekty w zależności od poziomów energii w tych pasmach.

Ilustracja 4: moduły czujnikowe drgań MEMS z wbudowanym przetwarzaniem FFT oraz wykrywaniem defektów na podstawie częstotliwości, takie jak układ ADIS16628 firmy Analog Devices dostępne są w wytrzymałych, kompaktowych obudowach. (Źródło ilustracji: Analog Devices)

Ilustracja 4: moduły czujnikowe drgań MEMS z wbudowanym przetwarzaniem FFT oraz wykrywaniem defektów na podstawie częstotliwości, takie jak układ ADIS16628 firmy Analog Devices dostępne są w wytrzymałych, kompaktowych obudowach. (Źródło ilustracji: Analog Devices)

Technologia MEMS oferuje kompletne systemy czujnikowe obsługujące przyspieszenia do ±50g. Na przykład układ ADCMXL3021BMLZ firmy Analog Devices posiada czujnik o szerokości pasma 10kHz, przetworniki analogowo-cyfrowe (ADC) o częstotliwości 220 tysięcy próbek na sekundę (kSPS), filtry cyfrowe oraz konfigurowane przez użytkownika alarmy warunkowe bazujące na czasie oraz transformacji FFT. Pomimo tak zaawansowanych możliwości przetwarzania, urządzenie zwykle wymaga tylko 30mA przy 3,3V.

Te kompletne moduły systemowe czujników drgań oferują liczne opcje konfigurowanych przez użytkownika atrybutów, takich jak szerokość pasma filtra przetwarzania wstępnego, szerokość okna transformacji FFT, wartości progowe pasm częstotliwości, statystyki czasowe itp. Ich efektywne wykorzystanie wymaga od użytkowników zaawansowanego zrozumienia charakterystyki systemu oraz licznych technik analizy drgań, jakie można zastosować. Natomiast deweloperzy tworzący swoje własne systemy monitorowania drgań przy użyciu takich czujników mikroukładowych, jak IIS3DWB lub ISM330DHCX muszą znać charakterystykę systemu docelowego i rozumieć opcje przetwarzania.

Zacznijmy od zestawu ewaluacyjnego

Dobrym punktem wyjścia do prac w tej dziedzinie jest zestaw rozwojowy STEVAL-STWINKT1 firmy STMicroelectronics (ilustracja 5). Moduł tego zestawu zawiera zarówno układ IIS3DWB, jak i ISM330DHCX, a także liczne czujniki oraz procesor Arm® Cortex®-M4 z jednostką zmiennoprzecinkową, która obsługuje dodatkowe przetwarzanie danych. Moduł może być zasilany z dołączonej w zestawie baterii litowo-jonowej i posiada wbudowane radio Bluetooth Low Energy, a także umożliwia podłączenie płytki rozszerzeń Wi-Fi, dzięki czemu może pracować jako autonomiczny czujnik monitorowania stanu w instalacjach polowych.

Rysunek 5: zestawy rozwojowe takie jak STEVAL-STWINKT1 nie tylko zapewniają deweloperom przyspieszeniomierzy i innych czujników MEMS możliwości ewaluacyjne, ale również mogą działać jako autonomiczne, gotowe moduły w monitorowaniu przemysłowym. (Źródło obrazu: STMicroelectronics)

Rysunek 5: zestawy rozwojowe takie jak STEVAL-STWINKT1 nie tylko zapewniają deweloperom przyspieszeniomierzy i innych czujników MEMS możliwości ewaluacyjne, ale również mogą działać jako autonomiczne, gotowe moduły w monitorowaniu przemysłowym. (Źródło obrazu: STMicroelectronics)

Zestaw posiada pełny komplet oprogramowania układowego umożliwiający opracowywanie aplikacji monitorowanie stanu oraz konserwacji predykcyjnej. Zawiera on oprogramowanie pośrednie do analizy drgań w dziedzinie czasu (średnia kwadratowa prędkości oraz wartość szczytowa przyspieszenia), a także w dziedzinie częstotliwości. Oprogramowanie jest również kompatybilne z opartym na sieci Web firmowym pulpitem DSH-PREDMNT przeznaczonym do monitorowania danych czujnika, statusu urządzenia oraz konserwacji predykcyjnej. Dostępne są przykładowe wdrożenia, pozwalające deweloperom zorientować się w pracach nad opracowaniem oprogramowania.

Podsumowanie

Czujniki piezoelektryczne nadal dominują w zastosowaniach wymagających ekstremalnej tolerancji temperaturowej lub odporności na przyspieszenia powyżej 50g, jednak ich rozmiary oraz potrzeba stosowania dyskretnych przetworników analogowo-cyfrowych (ADC) i sprzętu przetwarzania wstępnego (czemu towarzyszy poziom skomplikowania oraz koszta okablowania) tradycyjnie ograniczają zakres ich zastosowań do monitorowania drogich urządzeń.

Zamiast nich projektanci mogą zastosować przyspieszeniomierze MEMS, które stanowią kompaktową i ekonomiczną alternatywę, upraszczającą wdrożenia oraz poszerzającą zakres zastosowań monitorowania drgań. Biorąc pod uwagę stale udoskonalane parametry, przyspieszeniomierze MEMS pozwalają projektantom na łatwe wykorzystanie zalet monitorowania drgań i konserwacji predykcyjnej w maszynach każdej wielkości.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.