Korzystanie z czujników mikroelektromechanicznych (MEMS) do monitorowania drgań

2022-03-02

Sprawdzanie stanu maszyn, sprzętu lub konstrukcji z użyciem monitorowania drgań (VM) jest znane od dość dawna. Dane dotyczące drgań gromadzone za pomocą dedykowanych czujników podczas pracy maszyny podlegają monitorowaniu i analizie w czasie rzeczywistym.

Głównym celem monitorowania drgań jest ograniczenie ryzyka krytycznych uszkodzeń i potencjalnych przestojów linii, prowadzące w rezultacie do kontroli i obniżenia ostatecznych kosztów operacyjnych.

Dane dotyczące drgań z czujnika drgań mogą być używane jako samodzielne dane wejściowe lub mogą być łączone z danymi z innych czujników w zależności od wymagań eksploatacyjnych. Na przykład w automatyce przemysłowej dane dotyczące drgań można łączyć z następującymi danymi:

Takie połączenie stanowi kompletny system, który zapewnia solidniejsze i bardziej niezawodne rozwiązanie.

W niektórych innych przypadkach użycia, takich jak monitorowanie konstrukcji, dane dotyczące drgań można łączyć z danymi dotyczącymi przechyłu, które są zbierane za pomocą pochyłomierza w celu określenia stanu konstrukcji.

Zebrane dane są przekazywane do dedykowanych algorytmów, w tym do nowo opracowywanych algorytmów sztucznej inteligencji (AI) w celu opracowania modelu, który będzie w stanie przewidzieć potencjalną awarię w przyszłości. Informacje predykcyjne modelu mogą być następnie wykorzystane do budowania wiedzy służącej do podjęcia decyzji, czy konieczne są natychmiastowe działania w celu uniknięcia utraty wydajności.

Nowym trendem w automatyce przemysłowej jest pojawienie się algorytmów sztucznej inteligencji (AI), które można wytrenować do przewidywania niezbędnych działań na podstawie danych z czujników. Zmniejsza to obciążenie poszczególnych operatorów, którzy dotychczas musieli samodzielnie podejmować skomplikowane i szybkie decyzje. Autonomicznie zautomatyzowana fabryka przejmuje obowiązki poszczególnych operatorów i reaguje automatycznie na zmieniające się warunki pracy.

Czujnik drgań

Kluczowym komponentem systemu monitorowania drgań jest czujnik drgań. Najnowsze czujniki drgań są oparte na technologii mikroelektromechanicznej (MEMS) wykorzystującej tę samą koncepcję wykrywania przyspieszenia, którą stosuje się w przyspieszeniomierzach. Główną różnicą jest szerokość pasma czujnika. Przyspieszeniomierz MEMS ma typową szerokość pasma 3kHz, jednak czujnik drgań jest w stanie wykryć drgania przy znacznie większej szerokości pasma. Zdolność czujnika drgań do przechwytywania sygnałów o wysokiej częstotliwości umożliwia dokładniejszą analizę częstotliwości drgań. Najnowsze czujniki drgań MEMS oferują szerokość pasma ponad 6kHz, o czym powiemy sobie za chwilę.

Mikroelektromechaniczny czujnik drgań ma wiele zastosowań, których przykłady przedstawiono na ilustracji 1. Monitorowanie drgań silnika jest podstawowym elementem skutecznej automatyki przemysłowej. Monitorowanie drgań w branży kolejowej może pomóc w uniknięciu katastrofalnych wypadków pociągów. Od czasu pojawienia się czujników MEMS w zastosowaniach przemysłowych w funkcję monitorowania drgań zaczęto wyposażać urządzenia gospodarstwa domowego, takie jak pralki. Odkąd czujniki MEMS pojawiły się w przystępnych cenach, ich wykorzystanie do monitorowania konstrukcji nabrało tempa. Na przykład gminy ponoszą odpowiedzialność za monitorowanie drgań mostów w celu zapewnienia dobrego stanu technicznego budowli. Dane dotyczące drgań mostu, szczególnie w godzinach szczytu, mogą dostarczyć cennych informacji na temat wszelkich anomalii, które mogłyby doprowadzić do jego zawalenia.

Ilustracja 1: niektóre zastosowania czujników drgań MEMS. (Źródło ilustracji: STMicroelectronics)

Ilustracja 1: niektóre zastosowania czujników drgań MEMS. (Źródło ilustracji: STMicroelectronics)

Aby mieć pewność, że czujnik drgań spełni wymagania konkretnego zastosowania docelowego, należy dokładnie przeanalizować jego specyfikacje techniczne. Tabela 1 przedstawia główne parametry jednego z najnowszych czujników drgań oferowanych przez firmę STMicroeletronics. Urządzenie może rejestrować drgania w przestrzeni 3-wymiarowej (x, y, z). Trzy stopnie swobody oferowane przez omawiane urządzenie zapewniają elastyczność w zakresie doboru jego położenia montażowego.

Pełny zakres przyspieszenia do 16g na oś jest wystarczający, aby objąć zakres amplitudy drgań, który jest zazwyczaj wymagany przy monitorowaniu stanu maszyn.

To urządzenie oferuje bardzo szerokie pasmo, płaską odpowiedź częstotliwościową do 6,3kHz i wbudowane filtrowanie, które eliminuje aliasing częstotliwości.

Inną ważną cechą tego urządzenia jest bardzo niska widmowa gęstość szumów. Jest to bardzo ważna zaleta, gdy konieczne jest wychwycenie drgań o niskiej częstotliwości.

W porównaniu z istniejącymi czujnikami drgań zakres temperatur pracy jest rozszerzony do +105°C, aby spełnić wymagania trudnych warunków pracy.

Urządzenie może pracować w trybie 3-osiowym lub jednoosiowym, który można wybrać za pomocą dedykowanych rejestrów. W trybie 3-osiowym wszystkie trzy osie (x, y, z) są aktywne jednocześnie. W trybie jednoosiowym aktywna jest tylko jedna oś. W trybie jednoosiowym rozdzielczość (gęstość szumów) aktywnej osi znacznie się poprawia.

|

Tabela 1: główne parametry najnowszych czujników drgań oferowanych przez firmę STMicroeletronics.

Zastosowania czujników do monitorowania drgań

Monitorowanie drgań zwykle odnosi się do analizy drgań maszyny, sprzętu lub urządzenia w ramach kompleksowego procesu zwanego monitorowaniem stanu (CM lub CbM). Analiza drgań odgrywa istotną rolę w monitorowaniu stanu maszyny w miarę upływu czasu. Oprócz zbierania danych dotyczących drgań, kompletne rozwiązanie do monitorowania stanu gromadzi też ważne parametry sprzętu, w tym temperaturę, poziom hałasu, ciśnienia, zadymienia i wilgotności, używając do tego licznych czujników. Każdy z tych czujników dostarcza cennych informacji o określonym stanie maszyny. Dane z czujników są agregowane, przetwarzane i analizowane w celu zdobycia wiedzy na temat ogólnego stanu maszyny i podejmowania krytycznych decyzji dotyczących konserwacji maszyny.

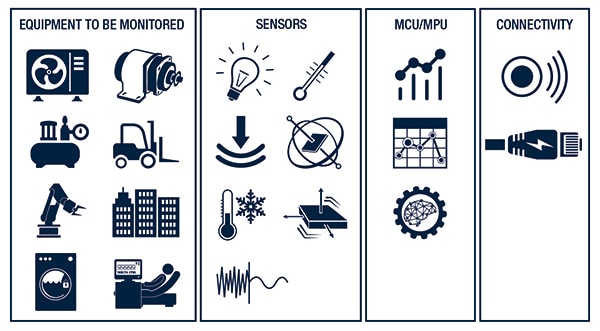

Ilustracja 2 przedstawia niektóre z głównych zastosowań monitorowania drgań w różnych branżach. Podział przedstawiony na ilustracji podkreśla znaczenie gromadzenia i analizy danych dotyczących drgań w ramach kompleksowego rozwiązania do monitorowania stanu maszyny. Aby uzyskać wiarygodne i skuteczne rezultaty, do gromadzenia danych podlegających późniejszej agregacji można wykorzystać dodatkowe czujniki. Inteligentne algorytmy wykorzystujące dane z czujników stanowią najnowsze rozwiązania przemysłowe, zapewniające nowe możliwości i zwiększające skuteczność opisywanych systemów. Te innowacyjne i wydajne rozwiązania mogą znacznie obniżyć koszty i nieefektywność związane z awariami sprzętu, które w przeciwnym razie byłyby nieuniknione.

Ilustracja 2: różne zastosowania monitorowania drgań. (Źródło ilustracji: STMicroelectronics)

Ilustracja 2: różne zastosowania monitorowania drgań. (Źródło ilustracji: STMicroelectronics)

Przetwarzanie w chmurze stało się jedną z kluczowych części rozbudowanego rozwiązania, w którym dane z czujników są gromadzone z wielu lokalizacji przedsiębiorstwa, aby zapewnić brak przerw na wszystkich poziomach, we wszystkich lokalizacjach. Centralna jednostka przetwarzania w chmurze służy do łączenia i analizowania wszystkich danych oraz monitorowania maszyn i urządzeń w czasie rzeczywistym, aby zapewnić płynną i niezakłóconą pracę.

Ilustracja 3 zawiera listę podstawowych elementów składowych systemu monitorowania drgań. W zależności od potrzeb i wymagań systemu na monitorowanym sprzęcie można zamontować różne czujniki. Można zastosować czujniki do monitorowania następujących parametrów:

- Drgania

- Moduł czujników inercyjnych

- Temperatura

- Wilgotność

- Ciśnienie

- Czujnik światła otoczenia

- Pochyłomierz

Do analizy zebranych danych wymagana jest jednostka przetwarzania. W zależności od ilości danych, prywatności, bezpieczeństwa danych, opóźnień i wymagań dotyczących zasilania, analizy mogą być przeprowadzane w lokalnej jednostce przetwarzania lub być przekazywane do centrum przetwarzania w chmurze, w którym gromadzone i analizowane są wszystkie dane z urządzeń.

Ilustracja 3: elementy składowe systemu monitorowania drgań. (Źródło ilustracji: STMicroelectronics)

Ilustracja 3: elementy składowe systemu monitorowania drgań. (Źródło ilustracji: STMicroelectronics)

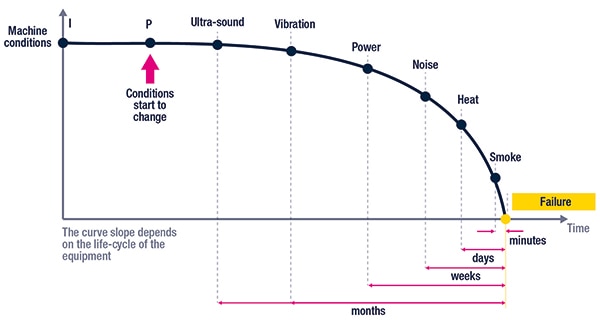

Po pewnym czasie od momentu instalacji, stan maszyny zaczyna się zmieniać w trakcie eksploatacji. Ważne jest, aby wszystkie czujniki potrzebne do gromadzenia danych dotyczących hałasu ultradźwiękowego i słyszalnego, drgań, zużycia energii, temperatury i potencjalnego zadymienia były zainstalowane. W miarę upływu czasu, konieczność zbierania parametrów maszyny i danych z czujników staje się bardzo istotna dla monitorowania stanu maszyny.

Ilustracja 4 przedstawia typową krzywą instalacji i punkt awarii (IPF) monitorowanej maszyny. Od zmiany stanu maszyny do ostatecznej awarii mogą upłynąć miesiące, a nawet lata. Wczesna analiza danych z czujników może dać pogląd na stan maszyny, a przeszkolone algorytmy sztucznej inteligencji wykorzystujące dane z czujników jako dane wejściowe mogą pozwolić przewidzieć awarię i zainicjować proces podejmowania niezbędnych działań.

Ilustracja 4: krzywa instalacji i punkt awarii. (Źródło ilustracji: STMicroelectronics)

Ilustracja 4: krzywa instalacji i punkt awarii. (Źródło ilustracji: STMicroelectronics)

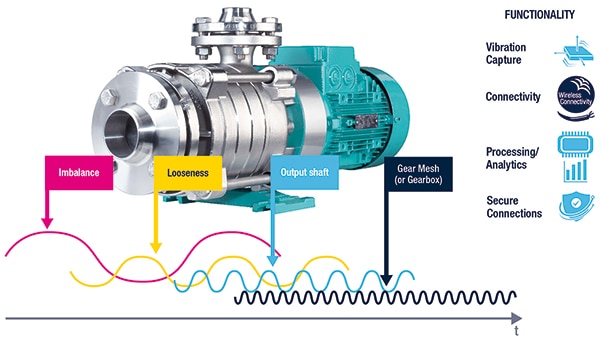

Ilustracja 5 przedstawia przykład monitorowania drgań pompy elektrycznej. Za pomocą czujnika drgań można monitorować różne stany i komponenty, np. brak wyważenia, poluzowanie elementów, wał wyjściowy i skrzynię biegów pompy. Dane z czujnika drgań są następnie przesyłane do dalszej, obszernej analizy, w tym szybkiej transformacji Fouriera (FFT) danych dotyczących drgań, które mogą określić indywidualną sygnaturę częstotliwościową tych stanów.

Ilustracja 5: monitorowanie drgań pompy elektrycznej w różnych warunkach. (Źródło ilustracji: STMicroelectronics)

Ilustracja 5: monitorowanie drgań pompy elektrycznej w różnych warunkach. (Źródło ilustracji: STMicroelectronics)

Oprócz samego silnika elektrycznego układ monitorowania stanu silnika elektrycznego może zawierać kilka komponentów. System może być wyposażony w wiele czujników, w tym do monitorowania drgań, temperatury, ciśnienia, a także innych, w zależności od wymagań środowiska pracy. Połączenie między pompą a jednostką przetwarzania może być przewodowe lub bezprzewodowe - z użyciem dedykowanych protokołów komunikacyjnych. Zespół przetwarzania i analizy może zawierać narzędzia diagnostyczne i wizualizacyjne pompy, które pomogą operatorowi aktywnie identyfikować i rozwiązywać takie problemy, jak nieprawidłowości w pracy pompy, które mogą spowodować przestoje i przerwy w pracy. To proaktywne podejście może zwiększyć zysk firmy poprzez obniżenie kosztów eksploatacji i konserwacji fabryki.

Podsumowanie

W celu wdrożenia kompleksowego rozwiązania w zakresie konserwacji prewencyjnej stosuje się systemy wielu czujników. Najnowsze czujniki drgań MEMS umożliwiły opracowanie wydajnych i ekonomicznych rozwiązań monitorowania drgań w automatyce fabrycznej, elektrowniach, urządzeniach gospodarstwa domowego oraz nadzorze i monitorowaniu stanu technicznego konstrukcji. Monitorowanie drgań może być stosowane jako rozwiązanie autonomiczne lub jako część monitoringu opartego na warunkach, stanowiąca integralną część kompleksowego rozwiązania do monitorowania różnych maszyn poprzez gromadzenie i analizę danych w czasie rzeczywistym. Opisywane rozwiązanie daje fabrykom XXI wieku moc aktywnego monitorowania i rozwiązywania problemów wynikających z zakłóceń pracy maszyn i awarii linii. Monitorowanie drgań jest kluczowym elementem kompleksowych rozwiązań w każdej automatyce przemysłowej.

Bibliografia

- 3-osiowy cyfrowy czujnik drgań o bardzo dużej szerokość pasma i niskim poziomie szumów: https://www.st.com/en/mems-and-sensors/iis3dwb.html

- Analogowy mikrofon z dolnym portem o częstotliwościach do 80kHz do analizy ultrasonograficznej i konserwacji predykcyjnej. https://www.st.com/en/mems-and-sensors/imp23absu.html

- Niskonapięciowy czujnik temperatury ultraniskiej mocy I²C/SMBus 3.0 o dokładności 0,5°C. https://www.st.com/en/mems-and-sensors/stts22h.html

- https://www.st.com/en/applications/factory-automation/condition-monitoring-predictive-maintenance.html#overview

- https://www.st.com/en/applications/factory-automation.html

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.