Użycie technologii IO-Link w celu zwiększenia elastyczności, dostępności i sprawności w fabrykach Przemysłu 4.0

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-07-11

Wspomaganie gromadzenia i analizy danych, czyli procesów specyficznych dla Przemysłu 4.0, może często wymagać modyfikacji w liniach i procesach, takich jak dodawanie, usuwanie lub przeprogramowywanie czujników cyfrowych, aktuatorów, wskaźników i innych urządzeń. Skuteczna realizacja takich działań może być trudna w starszych protokołach sieci automatyki o różnych charakterystykach. Instalacje Przemysłu 4.0 potrzebują kolejnej warstwy łączności i elastyczności między zainstalowanymi sieciami a rosnącą masą lokalizacyjnych czujników, aktuatorów i wskaźników.

Aby sprostać tym wyzwaniom, opracowano otwarty standard IO-Link, który jest w stanie łączyć sygnały z urządzeń takich jak czujniki, aktuatory i wskaźniki z sieciami wyższego szczebla, takimi jak Ethernet IP, Modbus TCP/IP i PROFINET, a stamtąd z programowalnymi sterownikami logicznymi (PLC), urządzeniami interfejsów człowiek-maszyna (HMI), systemami kontroli nadzorczej i akwizycji danych (SCADA) oraz z chmurą. Łączność szeregowa IO-Link została standaryzowana w normie IEC 61131-9 i jest realizowana przy pomocy prostych, nieekranowanych kabli trój- lub wieloprzewodowych, zdefiniowanych w normie IEC 60974-5-2. Technologia IO-Link będzie szczególnie odpowiednia dla projektantów systemów automatyki do szybkiego wdrażania, zdalnej konfiguracji, monitorowania i diagnostyki podłączonych urządzeń niezbędnych w fabrykach Przemysłu 4.0.

W niniejszym artykule dokonano przeglądu możliwości i korzyści technologii IO-Link oraz przeanalizowano strukturę i działanie sieci IO-Link, w tym wykorzystanie różnych rodzajów urządzeń z technologią IO-Link do budowy lokalnych sieci czujników, aktuatorów i wskaźników wspierających Przemysł 4.0. Zaprezentowano rzeczywiste przykłady koncentratorów, konwerterów danych oraz urządzeń głównych IO-Link firmy Banner Engineering, których projektanci mogą używać do efektywnego i masowego wdrażania urządzeń brzegowych dla Przemysłu 4.0.

Jakie zastosowania ma technologia IO-link?

Technologia IO-Link służy do budowania sieci niższego poziomu, która rejestruje dane z rozproszonych czujników, aktuatorów i wskaźników, łączy się z konwerterami, które przekształcają dane w format IO-Link, a następnie rozprowadza je do koncentratora lub urządzeń głównych IO-Link, które są niezbędne do podłączenia do sieci fabrycznych wyższego poziomu, takich jak Ethernet, Modbus i PROFINET (ilustracja 1).

Ilustracja 1: technologia IO-Link stanowi kompletne rozwiązanie do łączenia m.in. starszych czujników, aktuatorów i urządzeń (po lewej) z istniejącymi systemami kontroli nadzorczej i akwizycji danych (SCADA), interfejsami człowiek-maszyna (HMI) oraz chmurą (po prawej) w sieciach Przemysłu 4.0. (Źródło ilustracji: Banner Engineering)

Ilustracja 1: technologia IO-Link stanowi kompletne rozwiązanie do łączenia m.in. starszych czujników, aktuatorów i urządzeń (po lewej) z istniejącymi systemami kontroli nadzorczej i akwizycji danych (SCADA), interfejsami człowiek-maszyna (HMI) oraz chmurą (po prawej) w sieciach Przemysłu 4.0. (Źródło ilustracji: Banner Engineering)

Kluczowe atrybuty technologii IO-Link:

- Otwarty standard

- Umożliwia szybką integrację, konfigurację i rozruch technologiczny lokalnych urządzeń w celu przyspieszenia procesów przezbrajania oraz zwiększenia elastyczności przy minimalnym angażowaniu techników

- Zgodność z istniejącymi sieciami automatyki

- Solidna dwukierunkowa komunikacja synchroniczna lub asynchroniczna, umożliwiająca zmaksymalizowanie sprawności komunikacji

- Zdalna pomoc diagnostyczna nawet na poziomie urządzeń

- Możliwość dynamicznej zmiany parametrów czujnika lub aktuatora w celu przyspieszenia optymalizacji procesu

- Zintegrowana identyfikacja urządzenia i automatyczne zmiany przydziału parametrów w celu zmaksymalizowania dostępności

Sposób podłączania urządzeń IO-Link

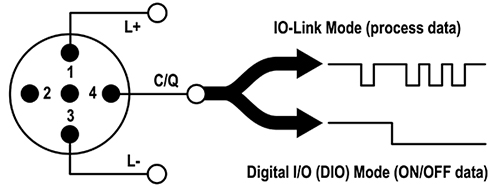

Urządzenia w sieci IO-Link są podłączane za pomocą nieekranowanych kabli o długości do 20m z trzema lub pięcioma żyłami. W normie IEC 60947-5-2 zdefiniowano przypisania wtyków urządzenia głównego i urządzeń podrzędnych. Złącza męskie są przypisane do urządzenia podrzędnego, a złącza żeńskie do głównego. Złącza mogą być typu M5, M8 lub M12 z maksymalnie pięcioma wtykami. W urządzeniu głównym na wtykach 1 i 3 dostarczany jest prąd stały o napięciu 24V i maksymalnym natężeniu 200mA, który stanowi opcjonalne zasilanie dla urządzeń podrzędnych. Na podstawie normy IEC 61131-2 wtyk 4 definiuje się jako wejście cyfrowe (DI) lub wyjście cyfrowe (DO), z kolei zgodnie z normą IEC60947-5-2 zapewnia on wsteczną kompatybilność z urządzeniami starszego typu.

Istnieją dwie klasy portów urządzeń głównych: A i B. W portach klasy A wtyki 2 i 5 są niepodłączone (NC), a w portach klasy B te wtyki można skonfigurować jako cyfrowe wejścia (DI), cyfrowe wyjścia (DO), wtyki niepodłączone (NC) lub jako dodatkowe zasilanie. W większości instalacji przemysłowych stosowane są szybkozłącza M12. Podsumowanie przypisań wtyków zgodnie z normą IEC 60974-5 przedstawiono na ilustracji 2:

- Wtyk 1: +24V=, maks. 200mA (L+)

- Wtyk 2: wejście-wyjście cyfrowe (tylko PNP)

- Wtyk 3: 0V (L-)

- Wtyk 4: wejście-wyjście cyfrowe (NPN, PNP lub push-pull) i komunikacja IO-Link

- Wtyk 5: wtyk środkowy niepodłączony (opcjonalnie)

Ilustracja 2: technologia IO-Link to proste rozwiązanie zapewniające zasilanie i wymianę danych z urządzeniami brzegowymi, takimi jak czujniki i aktuatory. (Źródło ilustracji: Banner Engineering)

Ilustracja 2: technologia IO-Link to proste rozwiązanie zapewniające zasilanie i wymianę danych z urządzeniami brzegowymi, takimi jak czujniki i aktuatory. (Źródło ilustracji: Banner Engineering)

Dlaczego IO-Link?

Technologia IO-Link przyczynia się do znacznej poprawy parametrów działania w sieciach Przemysłu 4.0, dzięki temu instalacja lub wymiana urządzeń w jej przypadku jest prosta i odbywa się przy użyciu ustandaryzowanego, niezawodnego i niedrogiego oprzewodowania. Ponadto ma ona na celu uproszczenie integracji izolowanych czujników z istniejącymi sieciami. Niektóre korzyści płynące z zastosowania technologii IO-Link:

Technologia IO-Link zapewnia dostępność danych umożliwiającą podłączanie wydzielonych urządzeń i wysp automatyki do zunifikowanej sieci. Dane na poziomie czujników nie zawsze są dostępne lub łatwe do uzyskania. Dzięki technologii IO-Link dane stają się łatwe do uzyskania i mogą być dostępne w czasie rzeczywistym, co pozwala na optymalizację procesów i ułatwia proaktywną konserwację maszyn i czujników. Technologia IO-Link obsługuje trzy podstawowe typy danych, które można dodatkowo sklasyfikować jako dane cykliczne, automatycznie przesyłane zgodnie z regularnym harmonogramem i dane acykliczne, przekazywane na żądanie lub w razie potrzeby:

- Dane procesowe: czyli informacje takie jak odczyty z czujników, które urządzenie podłączone przekazuje do urządzenia głównego, a także informacje z urządzenia głównego do sterowania działaniem urządzeń podłączonych, np. podświetlenie poszczególnych segmentów w kolumnowej oprawie oświetleniowej. Dane procesowe mogą być cykliczne lub acykliczne.

- Dane serwisowe: czyli informacje o urządzeniu, które czasami nazywa się danymi urządzenia. Dane serwisowe zawierają wartości parametrów urządzenia, opis urządzenia oraz jego model i numer seryjny. Są one acykliczne i mogą być odczytywane z urządzenia lub zapisywane w nim w razie potrzeby.

- Dane zdarzenia: obejmują one komunikaty o obsłudze błędów i o błędach, takie jak przekroczenie nastaw parametrów lub ostrzeżenia dotyczące konserwacji, np. o brudnym obiektywie na czujniku obrazowania. Są one przekazywane acyklicznie za każdym razem, gdy występuje zdarzenie wyzwalające.

Zdalna konfiguracja umożliwia operatorom sieci i technikom odczytywanie i zmianę parametrów urządzeń poprzez sterowanie oprogramowaniem bez fizycznego dostępu do poszczególnych urządzeń. Parametry czujników mogą być dynamicznie zmieniane w zależności od potrzeb, aby udoskonalić istniejące procesy, przyspieszyć zmiany produktów i procesów, wspierać masowe dostosowywanie oraz zminimalizować przestoje maszyn i linii.

Dzięki możliwości zdalnej konfiguracji urządzeń możliwa jest ich uproszczona wymiana. Funkcja automatycznej wymiany urządzeń (ADR) w technologii IO-Link może zapewnić automatyczne nastawy parametrów i zmiany przypisań dla wymienianych urządzeń. Dzięki funkcji automatycznej wymiany urządzeń (ADR) operatorzy sieci mogą importować istniejące wartości parametrów do urządzenia zamiennego lub aktualizować parametry niezbędne do zapewnienia szybkich i dokładnych modyfikacji oraz konserwacji sieci.

Cykliczne i acykliczne możliwości komunikacyjne technologii IO-Link wykorzystuje się w rozszerzonej diagnostyce celem dostarczania operatorom sieci wielu informacji o stanie technicznym poszczególnych urządzeń w fabryce. Możliwość zdalnej diagnostyki pracy urządzenia może przyspieszyć identyfikację urządzeń, których działanie ulega pogorszeniu lub które działają niezgodnie ze specyfikacją. Pozwala to na efektywniejsze planowanie konserwacji lub wymiany urządzeń.

Kluczową cechą technologii IO-Link jest ustandaryzowane i proste oprzewodowanie. W przeciwieństwie do innych protokołów sieciowych, urządzenia, konwertery, koncentratory i urządzenia główne IO-Link są łączone ze sobą za pomocą prostych i tanich nieekranowanych kabli i szybkozłączy. Architektura technologii IO-Link, w obrębie której występują urządzenie główne i urządzenia podrzędne, dodatkowo upraszcza wymagania w zakresie oprzewodowania i eliminuje problemy z konfiguracją sieci.

Pierwsze kroki: urządzenie główne lub kontroler IO-Link

Wdrażając technologię IO-Link lub ją rozszerzając, projektanci systemów automatyki mogą zacząć od wybrania urządzenia głównego (lub kontrolera) IO-Link, takiego jak DXMR90-4K firmy Banner Engineering, który konsoliduje dane z wielu źródeł, zapewnia lokalne przetwarzanie danych i umożliwia połączenie z siecią wyższego poziomu (ilustracja 3).

Ilustracja 3: urządzenie główne IO-Link DXMR90-4K potrafi konsolidować dane z czterech lokalnych źródeł i łączyć się z siecią wyższego poziomu. (Źródło ilustracji: Banner Engineering)

Ilustracja 3: urządzenie główne IO-Link DXMR90-4K potrafi konsolidować dane z czterech lokalnych źródeł i łączyć się z siecią wyższego poziomu. (Źródło ilustracji: Banner Engineering)

Cztery porty urządzenia głównego DXMR90-4K obsługują równoczesną komunikację z maksymalnie czterema urządzeniami IO-Link. Obsługuje ono zbieranie danych, przetwarzanie brzegowe i konwersję protokołów w celu podłączenia do przemysłowej sieci Ethernet lub Modbus/TCP oraz może przesyłać dane na serwery sieci Web. Inne cechy urządzenia głównego DXMR90-4K:

- Kompaktowa i lekka obudowa, która pozwala zaoszczędzić miejsce i uprościć implementację

- Stopień ochrony IP67 eliminuje potrzebę stosowania oddzielnej szafy sterującej, co obniża koszty instalacji

- Ułatwia prowadzenie kabli w wiązkach, minimalizując złożoność i wagę okablowania, co może być szczególnie ważne w zastosowaniach takich jak robotyka

- Wewnętrzny kontroler logiczny z możliwością rozbudowy, wykorzystujący reguły działania oraz obsługujący programowanie w języku ScriptBasic, który oferuje wysoki poziom elastyczności

W przypadku prostszych instalacji projektanci mogą sięgnąć po urządzenia, takie jak dwuportowe urządzenie główne IO-Link R45C-2K-MQ dla połączeń Modbus.

Koncentratory IO-Link

Gdy konieczne jest podłączenie wielu czujników lub aktuatorów do jednego urządzenia głównego IO-Link, projektanci mogą użyć koncentratora IO-Link w celu agregacji sygnałów z czujników i aktuatorów oraz przesłania ich do urządzenia głównego jednym kablem. Na przykład koncentrator R90C-4B21-KQ posiada cztery porty wejściowe i łączy się z urządzeniem głównym za pomocą standardowego złącza M12 (ilustracja 4). Jest to kompaktowy, dwumodowy (PNP lub NPN) konwerter danych na standard IO-Link, który łączy dyskretne wejścia i wysyła wartość do urządzenia głównego IO-Link. Funkcje:

- Tryby opóźnienia obejmujące opóźnienie wł/wył., uniwibrator wł./wył./z podtrzymywaniem, wł./wył., wydłużacz impulsu i sumator

- Mierzone parametry to m.in. liczba, zdarzenia na minutę i czas trwania

- Dyskretne odbicie lustrzane pozwala na odbicie lustrzane sygnałów (wejściowych i wyjściowych) do dowolnego z czterech portów

- Dyskretne wejścia-wyjścia mogą być skonfigurowane niezależnie jako NPN lub PNP

- Wytrzymała oblewana konstrukcja o stopniu ochrony IP68

Ilustracja 4: koncentrator R90C-4B21-KQ potrafi konsolidować sygnały komunikacyjne z czterech urządzeń i podawać je do urządzenia głównego IO-Link. (Źródło ilustracji: Banner Engineering)

Ilustracja 4: koncentrator R90C-4B21-KQ potrafi konsolidować sygnały komunikacyjne z czterech urządzeń i podawać je do urządzenia głównego IO-Link. (Źródło ilustracji: Banner Engineering)

Konwertery sygnału IO-Link

Dla sieci IO-Link dostępne są różnego rodzaju konwertery do podłączania czujników i innych urządzeń, które mogą wykorzystywać wiele typów sygnałów, takich jak dyskretne sygnały PNP lub NPN, analogowe sygnały 0-10V= oraz przetworniki prądu. Przykłady konwerterów sygnałów IO-Link:

- Konwerter R45C-K-IIQ standardu IO-Link na analogowe wejście lub wyjście prądowe (ilustracja 5)

- Konwerter R45C-K-UUQ do analogowego wejścia lub wyjścia napięciowego

- Konwerter R45C-K-IQ do analogowego wyjścia prądowego

- Konwerter R45C-K-UQ do analogowego wyjścia napięciowego

Ilustracja 5: konwerter IO-Link R45C-K-IIQ łączy urządzenie główne z urządzeniami lokalnymi przy użyciu wejść i wyjść analogowych. (Źródło ilustracji: Banner Engineering)

Ilustracja 5: konwerter IO-Link R45C-K-IIQ łączy urządzenie główne z urządzeniami lokalnymi przy użyciu wejść i wyjść analogowych. (Źródło ilustracji: Banner Engineering)

Dostępne są również konwertery liniowe IO-Link o rozmiarach pojedynczej baterii AA. Konwertery te mogą obsługiwać różne typy sygnałów i przekształcać je na standard IO-Link, Modbus lub inne protokoły. Na przykład konwerter prądu analogowego na IO-Link S15C-I-KQ łączy się ze źródłem prądowym 4-20mA i wyprowadza wartość do urządzenia głównego IO-Link. Niewielkie rozmiary tych konwerterów upraszczają dodawanie czujników starszego typu do sieci ze standardowymi protokołami w celu monitorowania procesów lub warunków otoczenia. Ich stopień ochrony IP68 umożliwia ich szerokie wdrażanie w środowiskach przemysłowych.

Podsumowanie

Technologia IO-Link zapewnia łączność potrzebną do gromadzenia danych niezbędnych do optymalizacji parametrów działania fabryk w Przemyśle 4.0 poprzez połączenie urządzeń starszego typu i innych urządzeń brzegowych z główną siecią Ethernet IP, Modbus TCP/IP lub PROFINET. Oferuje ona wysoki poziom dostępności danych, rozszerzoną diagnostykę, zdalną konfigurację i uproszczoną wymianę urządzeń oraz szybsze wprowadzanie modyfikacji w liniach i procesach przy użyciu łączności ustandaryzowanej w normie IEC 61131-9 za pomocą prostych, nieekranowanych, standardowych kabli 3- lub 5-przewodowych zdefiniowanych w normie IEC 60974-5-2.

Rekomendowane artykuły

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.