W jaki sposób wieloczujnikowe monitorowanie aktywów może poprawić parametry w fabrykach, logistyce i ośrodkach przetwarzania danych Przemysłu 4.0

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2024-08-30

Monitorowanie maszyn pod kątem takich parametrów jak drgania i temperatura może dostarczać w czasie rzeczywistym danych dotyczących parametrów działania i stanu technicznego maszyn oraz dostarczać producentom danych potrzebnych do planowania proaktywnej konserwacji, skrócenia przestojów i poprawy produktywności.

Monitorowanie wilgotności i temperatury w obiektach logistycznych lub podczas transportu może poprawić wydajność operacyjną i zabezpieczyć towary, takie jak szczepionki lub świeże produkty. Dostępne są systemy monitorowania warunków środowiskowych z łącznością przewodową i bezprzewodową do różnych zastosowań, w tym w przedsiębiorstwach i ośrodkach przetwarzania danych w chmurze.

Monitorowanie drgań może być korzystne dla identyfikacji potencjalnych problemów z maszyną, zanim one wystąpią. Ważnym punktem odniesienia może być norma Międzynarodowej Organizacji Normalizacyjnej (ISO) 10816. Zawiera ona wskazówki dotyczące oceny intensywności drgań w silnikach współpracujących z pompami, wentylatorami, sprężarkami, skrzyniami biegów, dmuchawami, suszarkami, prasami i tym podobnymi maszynami, które działają w zakresie częstotliwości od 10 do 1000Hz.

W niniejszym artykule przedstawiono niektóre kluczowe kwestie dotyczące wyboru między łącznością przewodową i bezprzewodową w systemach monitorowania oraz udowodniono, że korzystanie z sieci przewodowych i bezprzewodowych nie jest wyborem typu „albo-albo”. W jego dalszej części zbadano cztery klasy intensywności drgań według klasyfikacji z normy ISO 10816. Na zakończenie omówiono różne opcje wdrażania przewodowych i bezprzewodowych systemów monitorowania stanu, w tym wykorzystanie wielu czujników do monitorowania drgań, temperatury, wilgotności, a także reprezentatywne zastosowania.

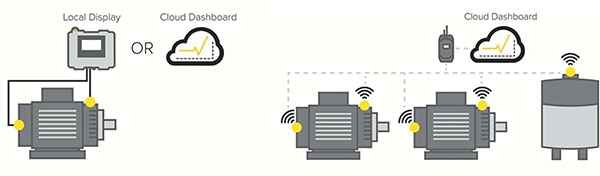

Firma Banner Engineering oferuje wybór bram do monitorowania stanu sprzętu (EHM) zapewniających łatwy dostęp do danych w sieciach monitorowania stanu sprzętu. Projektanci przemysłowych systemów monitorowania stanu sprzętu (EHM) mogą wybierać pomiędzy rozwiązaniami w postaci bram przewodowych SNAP ID z lokalnym wyświetlaczem do odczytu z czujników lub opcjonalnym pulpitem nawigacyjnym w chmurze, a bramami bezprzewodowymi CLOUD ID zaprojektowanymi do bezpośredniego nawiązywania połączenia z pulpitem nawigacyjnym w chmurze (ilustracja 1). Wspólne cechy tych dwóch opcji:

- Dostępność szeregu czujników do optymalizacji działania systemu monitorowania stanu sprzętu (EHM)

- Szybkie wdrażanie wspierane przez automatyczne rozpoznawanie podłączonych czujników bez dodatkowego programowania

- Dane z czujników są łatwo dostępne do regulacji sprzętu lub planowania niezbędnych konserwacji, co minimalizuje przestoje i maksymalizuje wydajność

- Obsługa łączności z chmurą przez oba systemy

- Dostępne wstępnie skonfigurowane pulpity nawigacyjne z możliwością dostosowania pod kątem optymalnej wizualizacji danych

Ilustracja 1: przewodowe bramy SNAP ID (po lewej) i bezprzewodowe bramy CLOUD ID (po prawej) systemu monitorowania stanu sprzętu (EHM) firmy Banner mają kilka wspólnych cech. (Źródło ilustracji: DigiKey)

Ilustracja 1: przewodowe bramy SNAP ID (po lewej) i bezprzewodowe bramy CLOUD ID (po prawej) systemu monitorowania stanu sprzętu (EHM) firmy Banner mają kilka wspólnych cech. (Źródło ilustracji: DigiKey)

Przewodowa czy bezprzewodowa brama systemu monitorowania stanu sprzętu (EHM)?

Chociaż mają one pewne wspólne cechy, istnieją zasadnicze różnice między przewodowymi i bezprzewodowymi bramami systemu monitorowania stanu sprzętu (EHM). Brama monitorowania aktywów (AMG) AMG-SNAP-ID obsługuje przekazywanie do użytkowania, monitorowanie i alarmy dla maksymalnie 20 czujników i przetwornic. Obsługuje ona połączenia Modbus i SNAP SIGNAL firmy Banner oraz skanuje w poszukiwaniu poszczególnych czujników lub konwerterów, automatycznie wykrywając informacje o modelach. Użytkownicy mogą zmieniać i przypisywać numery identyfikacyjne serwerów Modbus, aby budować i uruchamiać niestandardowe rozwiązania systemu monitorowania stanu sprzętu (EHM). Podłączone urządzenia można grupować, a alarmom można przypisywać indywidualnie wartości progowe. Status alarmu jest widoczny na ekranie dotykowym i sygnalizowany kolorem lampki na górze obudowy.

Gdy wymagane jest bezpośrednie połączenie z chmurą, projektanci systemów monitorowania stanu sprzętu (EHM) mogą sięgnąć po bramę przemysłowego Internetu rzeczy (IIoT) DXM1200-X2 umożliwiającą połączenie maksymalnie 200 urządzeń firmy Banner i innych firm w celu przekazywania danych o wydajności i stanie maszyn. Potrafi ona automatycznie wykrywać węzły czujnikowe i łączyć się z nimi oraz dostarczać dane do oprogramowania chmurowego firmy Banner. Deweloperzy mogą wybierać pomiędzy prostymi i złożonymi narzędziami programistycznymi. Brama przemysłowego Internetu rzeczy (IIoT) może przetwarzać informacje na brzegu sieci, a następnie wysyłać je za pośrednictwem sieci Ethernet i sieci komórkowych w celu monitorowania w dowolnym miejscu na świecie za pomocą intuicyjnego pulpitu nawigacyjnego w chmurze (ilustracja 2).

Ilustracja 2: bezprzewodowe (po lewej) i przewodowe (po prawej) bramy sieci czujników przemysłowego Internetu rzeczy (IIoT) charakteryzują się kilkoma wspólnymi funkcjami. (Źródło ilustracji: Banner Engineering)

Ilustracja 2: bezprzewodowe (po lewej) i przewodowe (po prawej) bramy sieci czujników przemysłowego Internetu rzeczy (IIoT) charakteryzują się kilkoma wspólnymi funkcjami. (Źródło ilustracji: Banner Engineering)

Przewodowe i bezprzewodowe architektury systemu monitorowania stanu sprzętu (EHM)

Przewodowe i bezprzewodowe architektury systemu monitorowania stanu sprzętu (EHM) nie wykluczają się wzajemnie. Systemy przewodowe mogą zawierać elementy bezprzewodowe, a architektury bezprzewodowe często zawierają łączność przewodową.

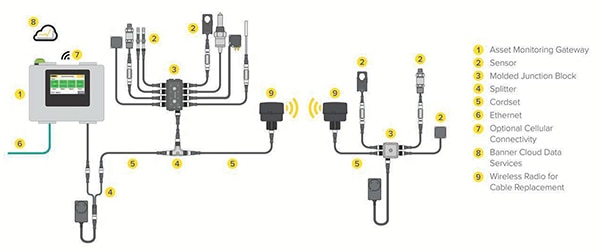

Na przykład w podstawowej przewodowej architekturze systemu monitorowania stanu sprzętu (EHM) może znaleźć się kilka skrzynek połączeniowych połączonych z wieloma czujnikami, takich jak 4-portowa R50-4M125-M125Q-P oraz 8-portowa R95-8M125-M125Q-P. Urządzenia radiowe do szeregowego przesyłu danych Sure Cross R70SR firmy Banner, takie jak R70SR9MQ o częstotliwości 900Mhz oraz R70SR2MQ o częstotliwości 2,4GHz, mogą zwiększyć zasięg sieci bez dodatkowego okablowania. Niektóre cechy omawianych urządzeń radiowych (ilustracja 3):

- Interfejs szeregowy RS-485

- Obsługa sieci o topologii gwiazdy i drzewa

- Obsługa samonaprawiającej się sieci posiadającej funkcję automatycznego routingu na częstotliwościach radiowych z wieloma punktami przerzutu danych pomiędzy segmentami sieci w celu dalszego zwiększenia jej zasięgu

- Technologia rozproszonego widma z sekwencyjną zmianą częstotliwości (FHSS) zapewniająca niezawodność transmisji danych

Ilustracja 3: podstawowa topologia przewodowego systemu monitorowania aktywów (po lewej) z przykładem bezprzewodowo połączonego odległego zespołu czujników (po prawej). (Źródło ilustracji: DigiKey)

Ilustracja 3: podstawowa topologia przewodowego systemu monitorowania aktywów (po lewej) z przykładem bezprzewodowo połączonego odległego zespołu czujników (po prawej). (Źródło ilustracji: DigiKey)

W dużym obiekcie zajmującym duży obszar można rozmieścić liczne systemy, w tym:

- Sprężarki powietrza

- Systemy pompowe

- Systemy przenośnikowe

- Liczne silniki elektryczne i maszyny

- Skrzynie przekładniowe

- Systemy filtracji powietrza

- Urządzenia do pomiaru i monitorowania poziomu w zbiornikach magazynowych

W takich przypadkach można poprawić parametry działania systemu monitorowania stanu sprzętu (EHM), łącząc technologie przewodowe i bezprzewodowe. Wspomniana powyżej bezprzewodowa brama przemysłowego Internetu rzeczy (IIoT) DXM1200-X2 obsługuje łączność przewodową Modbus. Jeśli potrzebna jest łączność Ethernet, projektanci mogą sięgnąć po urządzenie DXMR90-X1. Urządzenie DXMR90-4K może realizować funkcje urządzenia nadrzędnego/kontrolera IO-Link. Oprócz komunikacji Modbus, Ethernet i IO-Link, projektanci mogą wykorzystać urządzenia radiowe do szeregowego przesyłu danych R709 w celu zapewnienia łączność bezprzewodowej fizycznie rozproszonym aktywom (ilustracja 4).

Ilustracja 4: bramy bezprzewodowe przemysłowego Internetu rzeczy (IIoT) (na dole po lewej) są wyposażone w łączność Modbus, Ethernet oraz IO-Link. (Źródło ilustracji: Banner Engineering)

Ilustracja 4: bramy bezprzewodowe przemysłowego Internetu rzeczy (IIoT) (na dole po lewej) są wyposażone w łączność Modbus, Ethernet oraz IO-Link. (Źródło ilustracji: Banner Engineering)

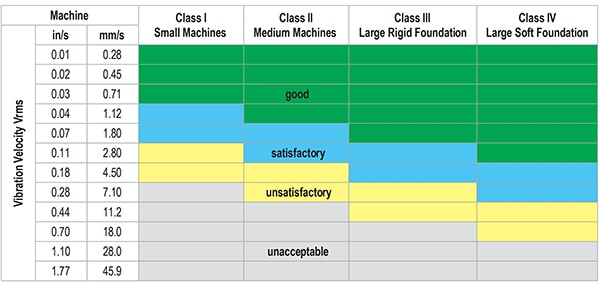

Intensywność drgań wg normy ISO 10816

Norma ISO 10816 jest ważną normą dotyczącą systemów monitorowania stanu sprzętu (EHM). Określa ilościowo intensywność drgań maszyn, takich jak silniki elektryczne, pompy i generatory. Omawiana norma wykorzystuje średnią kwadratową (RMS) przyspieszenia, przemieszczenia lub prędkości drgań. Norma ISO 10816 zawiera również zagadnienia dotyczące wartości międzyszczytowych. Intensywność drgań ma najwyższą wartość skuteczną podczas pomiaru co najmniej dwóch parametrów. Przedmiotowa norma klasyfikuje intensywność drgań na czterech poziomach:

- „Dobre” drgania charakteryzują maszyny nowo oddane do użytku.

- „Zadowalające” drgania wskazują obszar nieograniczonego działania.

- „Niezadowalające” drgania wskazują na potrzebę ograniczenia pracy i zaplanowania konserwacji zapobiegawczej.

- „Niedopuszczalne” drgania wskazują na prawdopodobieństwo uszkodzenia maszyny.

Ilustracja 5: norma IEC 10816 wyróżnia cztery kategorie intensywności drgań. (Źródło ilustracji: Banner Engineering)

Ilustracja 5: norma IEC 10816 wyróżnia cztery kategorie intensywności drgań. (Źródło ilustracji: Banner Engineering)

Drgania a uczenie maszynowe

Nawet „identyczne” maszyny nie są swoimi idealnymi replikami. I tu z pomocą przychodzi uczenie maszynowe (ML). Firma Banner Engineering oferuje pakiet oprogramowania VIBE-IQ do monitorowania drgań, który wykorzystuje uczenie maszynowe (ML) do ustalenia unikalnej bazowej wartości roboczej dla drgań każdej maszyny. Oprogramowanie wykorzystujące uczenie maszynowe (ML) automatycznie ustawia progi ostrzegawcze i alarmowe. Może ono zautomatyzować złożone obliczenia i analizy systemu monitorowania stanu sprzętu (EHM). Niektóre cechy oprogramowania VIBE-IQ:

- Ciągłe monitorowanie skutecznej prędkości w zakresie od 10 do 1000Hz, skutecznego przyspieszenia wysokiej częstotliwości w zakresie od 1000 do 4000Hz oraz temperatury

- Monitorowanie tylko pracujących silników

- Wykorzystywanie danych do analizy trendów, a także monitorowanie w czasie rzeczywistym w celu identyfikacji stanów, takich jak:

- Nieprawidłowe wyrównanie lub wyważenie systemów

- Zużyte lub poluzowane komponenty

- Nadmierne zużycie łożysk

- Nieprawidłowo zamontowane lub napędzane silniki

- Stany nadmiernej temperatury

- Aktywne wysyłanie alertów do kontrolera hosta lub chmury

Drgania i temperatura

Drgania to nie jedyna wskazówka, że maszyna może wymagać konserwacji zapobiegawczej. Trend wzrostu temperatury może również ostrzegać system monitorowania stanu sprzętu (EHM) o potencjalnych problemach, zwłaszcza jeśli wzrost temperatury jest skorelowany z rosnącymi drganiami.

Połączenie tych dwóch parametrów daje pełniejszy obraz stanu sprzętu. Mogą one ostrzegać operatorów o różnych stanach i zapewniać wiele korzyści:

- Drgania mogą wskazywać na problemy mechaniczne, takie jak brak wyrównania, wyważenia, zużycie łożysk itp.

- Wzrost temperatury może wskazywać na problemy elektryczne, takie jak przegrzanie uzwojeń lub problemy ze smarowaniem.

- Korelacja wykraczających poza normę drgań i temperatury podczas wykrywania anomalii może pomóc w zidentyfikowaniu możliwych przyczyn. Na przykład w zidentyfikowaniu pierwotnej przyczyny mogą pomóc wzorce drgań.

- Planowanie konserwacji zapobiegawczych można ułatwić, monitorując zarówno temperaturę, jak i drgania. Stopniowy wzrost temperatury niekoniecznie stanowi aż taki problem jak coraz większe drgania, które mogą wymagać natychmiastowej korekty.

- Dowiedz się, jak lepiej dobierać i wykorzystywać aktywa o dłuższym przewidywanym czasie eksploatacji przy użyciu danych z czujników w celu identyfikacji potencjalnych ograniczeń operacyjnych, zanim przerodzą się w problemy.

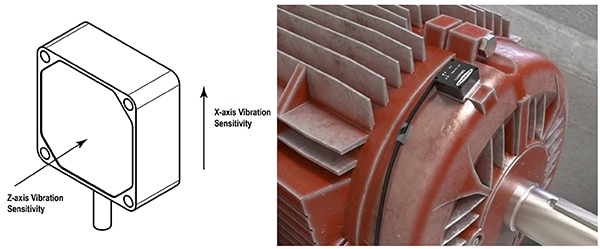

Gdy konieczne jest monitorowanie temperatury i drgań, projektanci systemów monitorowania stanu (EHM) mogą sięgnąć po czujnik w obudowie aluminiowej QM30VT2 lub czujnik w obudowie ze stali nierdzewnej QM30VT2-SS-QP firmy Banner Engineering. Obydwa czujniki mogą łączyć się z radiem Modbus lub dowolną siecią Modbus jako urządzenie podrzędne za pośrednictwem interfejsu RS-485. Dzięki niewielkim rozmiarom mieszczą się w ciasnych przestrzeniach (ilustracja 6). Pozostałe funkcje:

- Wysoka dokładność pomiarów temperatury i drgań

- Zakres pomiaru temperatury od -40°C do +105°C, z rozdzielczością 1°C i dokładnością ±3°C

- Wykrywanie drgań w dwóch osiach przy szerokości pasma do 4kHz z dokładnością ±10% przy 25°C i domyślną częstotliwością próbkowania 20kHz

- Wstępne przetwarzanie sygnałów wyjściowych w postaci źródłowych przebiegów drgań prędkości skutecznej (RMS), przyspieszenia skutecznego wysokiej częstotliwości, prędkości szczytowej i innych parametrów

Ilustracja 6: czujniki drgań w dwóch osiach i temperatury (po prawej) można montować bezpośrednio na obudowie silnika. (Źródło ilustracji: Banner Engineering)

Ilustracja 6: czujniki drgań w dwóch osiach i temperatury (po prawej) można montować bezpośrednio na obudowie silnika. (Źródło ilustracji: Banner Engineering)

Podział pasmowy widma drgań to zaawansowana funkcja. Pozwala użytkownikom na podział szerokopasmowej szybkiej transformacji Fouriera (FFT) w celu uzyskania wartości skutecznych prędkości lub przyspieszenia dla węższych pasm częstotliwości, oprócz danych skalarnych od 10 do 1000Hz i od 1000 do 4000Hz. W zależności od potrzeb użytkownika, częstotliwości pasm mogą być wprowadzane ręcznie lub generowane automatycznie na podstawie dynamicznego lub statycznego sygnału wejściowego prędkości. Analiza widmowa pasm może pomóc w dokładniejszym diagnozowaniu problemów z maszynami wirującymi.

Temperatura i wilgotność

Monitorowanie temperatury i wilgotności może być ważne w ośrodkach przetwarzania danych, magazynach, pomieszczeniach czystych, chłodniach i chłodziarkach. Czujnik temperatury i wilgotności, taki jak DX80N9Q45THA, okazuje się przydatny w następujących obszarach:

- Zapewnianie świeżości towarów, takich jak świeże produkty lub szczepionki, w przypadku których znajomość temperatury i wilgotności ma kluczowe znaczenie dla długiego przechowywania i zapobiegania zepsuciu

- Ochrona sprzętu, takiego jak serwery i urządzenia pamięci masowej w ośrodkach przetwarzania danych, gdzie nadmierna temperatura lub wilgotność mogą zakłócać normalne działanie lub prowadzić do awarii

- Poprawa zdrowia i bezpieczeństwa ludzi w magazynach i innych obiektach, w których wysoka wilgotność może utrudniać pracownikom wytrzymywanie podwyższonych temperatur, co może prowadzić do znużenia cieplnego

Zakres pomiarowy temperatury od -40°C do +85°C z rozdzielczością 0,1°C i dokładnością ±0,6°C w zakresie od -40°C do 0°C, dokładnością ±0,4°C w zakresie od 0°C do +60° C oraz dokładnością ±1,2°C w zakresie od +60°C do +85°C. Czujnik wilgotności może mierzyć przy wilg. wzgl. w zakresie od 0% do 100% z dokładnością ±2% w temperaturze +25°C, z dokładnością ±3% w temperaturze w zakresie od 0°C do +70°C oraz przy wilg. wzgl. od 10% do 90% oraz z dokładnością ±7% w temperaturze w zakresie od 0°C do +70°C i przy wilg. wzgl. od 0% do 10% lub od 90% do 100%.

Po włączeniu urządzenie działa w trybie szybkiego próbkowania i wysyła dane co dwie sekundy. Po pięciu minutach węzeł przechodzi w tryb domyślny i wysyła dane w odstępach pięciominutowych. Użytkownik może wybrać częstotliwość próbkowania co 15 minut lub 64 sekundy.

Modele z radiem 900MHz nadają z mocą 1W (30dBm) lub 250mW (poziom 24dB wybierany przez użytkownika). Tryb 250mW zmniejsza zasięg, ale wydłuża czas pracy baterii w zastosowaniach bliskiego zasięgu. W przypadku modeli o częstotliwości 2,4GHz moc nadawania jest ustalona na poziomie około 65mW (18dBm). Podczas pracy w trybie magazynowania, radio jest wyłączone w celu wydłużenia czasu pracy baterii.

Podsumowanie

Skuteczne systemy monitorowania stanu sprzętu (EHM) w fabrykach Przemysłu 4.0 monitorują drgania i temperaturę, aby zapewnić długi czas pracy bez przestojów. Czujniki wilgotności i temperatury także mogą poprawić wydajność operacyjną ośrodków przetwarzania danych i pomóc zabezpieczyć towary, takie jak szczepionki lub świeże produkty, w placówkach magazynowych i logistycznych. Do monitorowania wielu parametrów systemy te mogą wykorzystywać łączność przewodową lub bezprzewodową.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.