Optymalizacja architektur komunikacyjnych Przemysłu 4.0 z użyciem wieloprotokołowych koncentratorów wejścia-wyjścia i konwerterów

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2024-10-01

Protokoły komunikacyjne odgrywają ważną rolę w obsłudze przesyłania danych i sterowania nimi w czasie rzeczywistym w sieciach Przemysłu 4.0 i przemysłowego Internetu rzeczy (IIoT). Czujniki, aktuatory, napędy silnikowe i kontrolery mają określone potrzeby komunikacyjne. Nie istnieją rozwiązania uniwersalne pasujące do wszystkich zastosowań.

Wprawdzie nie ma jednego protokołu odpowiadającego wymaganiom każdego zastosowania, jednak często zachodzi potrzeba połączenia różnych urządzeń. Czujniki muszą być połączone z kontrolerami, a kontrolery muszą łączyć się z różnorodnymi elementami systemu, które wykorzystują różne protokoły, takie jak IO-Link, Modbus i różne formy Ethernet.

W wielu przypadkach z chmurą musi łączyć się cała maszyna. Skutkuje to złożonymi architekturami komunikacyjnymi z mnóstwem protokołów. Aby sprostać temu wyzwaniu, projektanci maszyn mogą sięgnąć po wieloprotokołowe urządzenia główne wejścia-wyjścia (I/O), koncentratory i konwertery.

Niniejszy artykuł rozpoczyna się od przeglądu popularnych protokołów komunikacyjnych Przemysłu 4.0 oraz ich miejsca w hierarchii sieci. W dalszej części przedstawiono serię urządzeń głównych wejścia-wyjścia, koncentratorów i konwerterów firmy Banner Engineering, omówiono ich działanie oraz sposób, w jaki mogą one ułatwić realizację złożonych architektur komunikacyjnych Przemysłu 4.0 i przemysłowego Internetu rzeczy (IIoT).

Czym jest siedmiowarstwowy model OSI?

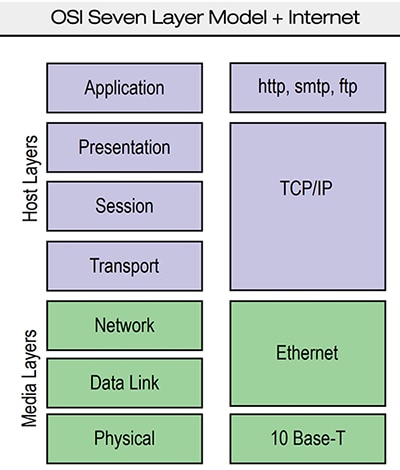

Sieciowe protokoły komunikacyjne są często opisywane w kontekście siedmiowarstwowego modelu Open Systems Interconnection (OSI). Model rozpoczyna się od trzech warstw mediów, które związane są z kwestiami sprzętowymi, takimi jak połączenia fizyczne, łączy danych i sieciowe.

Kolejne trzy warstwy, które obejmują procesy transportu, sesji i prezentacji, skupiają się na adresowaniu danych.

Siódmy poziom modelu to warstwa aplikacji, która zapewnia interfejs między użytkownikiem a siecią. W tej warstwie znajdują się protokoły takie jak Modbus i PROFINET. Model OSI jest luźniej powiązany z innymi protokołami, takimi jak EtherNet/IP.

W przypadku sieci EtherNet/IP warstwa aplikacji obejmuje takie procesy jak dostęp do sieci (HTTP), poczta elektroniczna (SMTP), transfery plików (FTP) itp. Trzy warstwy hosta implementują protokół kontroli transmisji / protokół internetowy (TCP/IP) do ustanawiania sesji, korygowania błędów itp. Warstwy mediów obejmują fizyczne połączenie 10 Base-T oraz implementację połączeń łączy danych Ethernet i połączeń sieciowych (ilustracja 1).

Ilustracja 1: jak sieć EtherNet/IP ma się do siedmiowarstwowego modelu OSI. (Źródło ilustracji: Banner Engineering)

Ilustracja 1: jak sieć EtherNet/IP ma się do siedmiowarstwowego modelu OSI. (Źródło ilustracji: Banner Engineering)

Jakie zastosowania ma technologia IO-link?

Technologia IO-Link jest interfejsem komunikacji cyfrowej punkt-punkt (ang. Single-drop Digital Communication Interface, SDCI) służącym do obsługi małych czujników, aktuatorów i podobnych urządzeń. Rozszerza ona komunikację dwukierunkową na pojedyncze urządzenia w hali fabrycznej. Jest ona określona w normie IEC 61131-9 i zaprojektowana z myślą o kompatybilności z przemysłowymi architekturami sieciowymi opartymi na protokołach Modbus, PROFIBUS, EtherNet/IP itp.

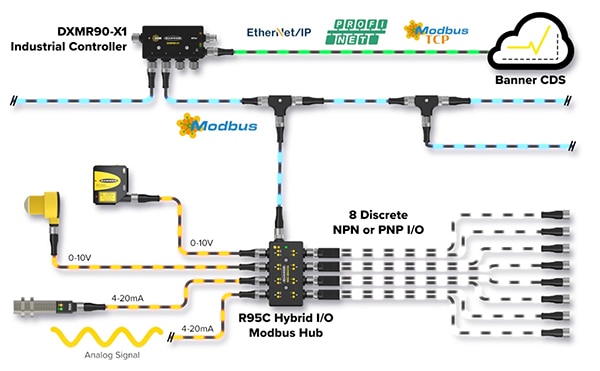

Technologia IO-Link wykorzystuje urządzenie główne do łączenia urządzeń IO-Link z protokołami wyższego poziomu, takimi jak Modbus, które zapewniają połączenia z urządzeniami odbierającymi dane, takimi jak programowane sterowniki logiczne (PLC), interfejsy człowiek-maszyna (HMI), usługa danych w chmurze (CDS) i tak dalej. Na najniższym poziomie technologia IO-Link wykorzystuje koncentratory do agregacji wielu urządzeń i przekazywania danych do urządzenia głównego . Ponadto napięcie analogowe podawane do konwertera IO-Link można wykorzystać w celu dodania czujników analogowych do sieci IO-Link (ilustracja 2).

Ilustracja 2: konwertery, koncentratory i urządzenia główne IO-Link mogą zbierać dane z urządzeń polowych i przesyłać je do odbiorników danych, takich jak programowane sterowniki logiczne (PLC), interfejsy człowiek-maszyna (HMI) i usługa danych w chmurze (CDS). (Źródło ilustracji: Banner Engineering)

Ilustracja 2: konwertery, koncentratory i urządzenia główne IO-Link mogą zbierać dane z urządzeń polowych i przesyłać je do odbiorników danych, takich jak programowane sterowniki logiczne (PLC), interfejsy człowiek-maszyna (HMI) i usługa danych w chmurze (CDS). (Źródło ilustracji: Banner Engineering)

Po co łączyć protokół IO-Link z innymi protokołami?

Masowe stosowanie rozwiązań niestandardowych i elastyczne procesy produkcyjne to cechy charakterystyczne Przemysłu 4.0. Połączenie technologii IO-Link z innymi protokołami może zwiększyć elastyczność i wszechstronność fabryk Przemysłu 4.0. Korzystne cechy charakterystyczne technologii IO-Link:

- Protokół Modbus obsługuje w ograniczonym zakresie urządzenia analogowe, takie jak niektóre czujniki, podczas gdy technologia IO-Link jest kompatybilna zarówno z urządzeniami cyfrowymi, jak i analogowymi.

- Większą automatyzację i dalszą rozbudowę fabryk można ułatwić dzięki bramie obsługującej zarówno protokoły IO-Link, jak i protokoły wyższego poziomu, takie jak Modbus TCP lub EtherNet/IP, które mogą działać jako pomost między polową siecią czujników a szkieletową siecią komunikacyjną obiektu przemysłowego.

- Technologia IO-Link zwiększa sprawność operacyjną, zapewniając ustandaryzowany, ujednolicony proces konfiguracji dla wszystkich czujników i może służyć do automatycznej wymiany uszkodzonych czujników, gdy używany jest identyczny model.

- Możliwości gromadzenia danych i komunikacji w technologii IO-Link zapewniają lepszy wgląd w działanie poszczególnych czujników, a także rozproszonych sieci czujników oraz przyspieszają przesyłanie danych do programowanego sterownika logicznego (PLC) i chmury.

Jak można połączyć protokół Modbus i technologię IO-Link?

Jednym z pierwszych narzędzi do rozważenia jest hybrydowy koncentrator wejścia-wyjścia Modbus, na przykład 8-portowy koncentrator z wejściem bimodalnym i wyjściem Modbus R95C-8B21-MQ. Ten dyskretny koncentrator z wejściem bimodalnym i wyjściem Modbus łączy dwa dyskretne kanały z każdym z ośmiu unikalnych portów, zapewniając dostęp do monitorowania i konfiguracji tych portów za pośrednictwem rejestrów Modbus.

Hybrydowe koncentratory wejścia-wyjścia Modbus są dostępne z czterema konfigurowanymi wejściami analogowymi (napięciowymi lub prądowymi) i czterema wyjściami analogowymi, a także ośmioma konfigurowanymi dyskretnymi wejściami i wyjściami PNP (źródła) lub NPN (odbioru), co zwiększa elastyczność zastosowań.

Kontrolery przemysłowe DXMR90-X1 mogą być wykorzystywane jako platforma dla rozwiązań przemysłowego Internetu rzeczy (IIoT). Mogą one konsolidować dane z wielu źródeł w celu ich lokalnego przetwarzania i udostępniania. Kontroler DXMR90 zawiera indywidualne klienty Modbus obsługujące jednoczesną komunikację z maksymalnie pięcioma niezależnymi sieciami szeregowymi.

Urządzenie DXMR90-X1 zawiera jedno żeńskie złącze M12 D-Code Ethernet i cztery żeńskie złącza M12 do połączeń urządzenia głównego Modbus. Inne modele DXMR90 są dostępne z dwoma żeńskimi złączami M12 D-Code Ethernet i czterema żeńskimi złączami M12 do połączeń klientów Modbus lub z jednym żeńskim złączem Ethernet M12 D-Code i czterema żeńskimi złączami M12 do połączeń urządzenia głównego IO-Link.

Wszystkie kontrolery DXMR90 posiadają również jedno złącze męskie M12 (port 0) do podłączania zasilania i protokołu Modbus RS-485 oraz jedno żeńskie M12 do łączenia łańcuchowego sygnałów portu 0. Dodatkowe cechy urządzenia DXMR90-X1 (ilustracja 3):

- Konwersja Modbus RTU na Modbus TCP/IP, EtherNet/IP lub Profinet

- Łatwe programowanie dzięki wewnętrznej logice sterowanej regułami akcji lub obsługa języków MicroPython i ScriptBasic do tworzenia bardziej złożonych rozwiązań

- Obsługa protokołów internetowych, w tym RESTful i MQTT

- Odpowiednie do analizy danych przemysłowego Internetu rzeczy (IIoT), monitorowania stanu, konserwacji predykcyjnej, analizy wskaźnika ogólnej efektywności sprzętu (OEE), diagnostyki i rozwiązywania problemów

Ilustracja 3: kontroler DXMR90-X1 może być używany w połączeniu z hybrydowym koncentratorem wejścia-wyjścia Modbus R95C. (Źródło ilustracji: Banner Engineering)

Ilustracja 3: kontroler DXMR90-X1 może być używany w połączeniu z hybrydowym koncentratorem wejścia-wyjścia Modbus R95C. (Źródło ilustracji: Banner Engineering)

Na czym polega obsługa wielu protokołów?

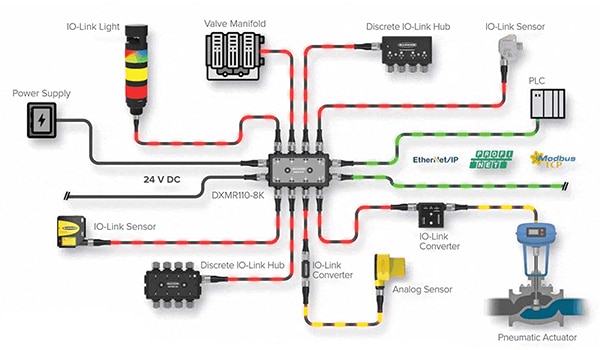

8-portowe urządzenie główne IO-Link DXMR110-8K jest kompaktowym, wieloprotokołowym kontrolerem inteligentnym, który konsoliduje, przetwarza i rozdziela dane IO-Link oraz dane dyskretne z wielu źródeł. Dostępne połączenia:

- Dwa złącza żeńskie M12 D-Code Ethernet do łączenia łańcuchowego i komunikacji z systemem sterowania wyższego poziomu

- Osiem złączy żeńskich M12 do urządzeń IO-Link

- Jedno złącze męskie M12 do zasilania wejściowego i jedno żeńskie M12 do łączenia łańcuchowego

Urządzenie DXMR110 obsługuje łączność z chmurą i zawiera zaawansowane funkcje programowania. Do tworzenia i wdrażania niestandardowych skryptów i logiki w celu zoptymalizowania procesów automatyzacji można wykorzystać programowanie ScriptBasic i programowanie z użyciem reguł akcji.

Wewnętrzną moc obliczeniową modułu DXMR110 można wykorzystać do przeniesienia przetwarzania danych na brzeg sieci, minimalizując potrzebę stosowania sprzętu w szafie sterującej i eliminując karty wejścia-wyjścia w programowanym sterowniku logicznym (PLC). Zintegrowana łączność z chmurą umożliwia dostęp do danych z dowolnego miejsca na świecie. Wreszcie obudowa IP67 upraszcza instalację w dowolnym miejscu, eliminując potrzebę stosowania szafy sterującej (ilustracja 4).

Ilustracja 4: 8-portowe urządzenie główne IO-Link DXMR110-8K jest wieloprotokołowym kontrolerem inteligentnym. (Źródło ilustracji: Banner Engineering)

Ilustracja 4: 8-portowe urządzenie główne IO-Link DXMR110-8K jest wieloprotokołowym kontrolerem inteligentnym. (Źródło ilustracji: Banner Engineering)

Ale to nie wszystko

Zaprezentowane do tej pory urządzenia nie są jedynymi opcjami wdrażania wieloprotokołowych rozwiązań komunikacji przemysłowej. Projektanci maszyn mogą skorzystać z oferty zdalnych bloków wejścia-wyjścia firmy Banner Engineering w celu optymalizacji projektu systemu, parametrów działania oraz oszczędności miejsca.

Firma Banner oferuje liniowe konwertery i urządzenia główne w oblewanych konstrukcjach, które spełniają wymagania dotyczące ochrony przed wnikaniem (IP) klasy IP65, IP67 oraz IP68. Liniowe konwertery i urządzenia główne z serii R45C stanowią bramę do łączenia urządzeń IO-Link z siecią przemysłowego Internetu rzeczy (IIoT) lub kontrolerami systemowymi wykorzystującymi protokół Modbus RTU. Model R45C-2K-MQ łączy dwa urządzenia IO-Link z interfejsem Modbus RTU.

Gdy wymagane są sygnały analogowe, projektanci mogą sięgnąć po analogowy liniowy konwerter wejścia-wyjścia Modbus R45C-MII-IIQ. Dostępne funkcje:

- Wejście analogowe. Gdy konwerter odbiera sygnał z wejścia analogowego, przesyła liczbową reprezentację wartości do odpowiedniego rejestru Modbus. Obsługuje on wejścia analogowe od 0 do 11000mV lub od 0 do 24000µA.

- Wyjście analogowe. Konwerter wyprowadza wartość analogową odpowiadającą wejściu numerycznemu. Wyjścia analogowe mogą mieć zakres od 0 do 11000mV lub od 0 do 24000µA.

- Wartości danych procesowych wykraczające poza prawidłowy zakres (POVR) mogą być również wykrywane i przetwarzane, a konwerter wysyła sygnał do systemu.

Gdy na sygnał IO-Link trzeba przekonwertować pojedyncze wejście analogowe, projektanci mogą sięgnąć po urządzenie S15C-I-KQ. Ten cylindryczny analogowy konwerter prądu na IO-Link S15C-I-KQ łączy się ze źródłem prądowym 4-20mA i wyprowadza wartość do urządzenia głównego IO-Link.

Firma Banner oferuje różnorodne bloki wejścia-wyjścia Modbus RTU, które umożliwiają podłączanie wielu urządzeń analogowych i dyskretnych połączonych z siecią Modbus lub IO-Link. Można je ze sobą dowolnie łączyć, co ułatwia tworzenie projektów systemów i sprzyja interoperacyjności (ilustracja 5).

Ilustracja 5: przykłady rozmiarów i konfiguracji zdalnych rozwiązań wejścia-wyjścia firmy Banner do integracji technologii IO-Link. (Źródło ilustracji: DigiKey)

Ilustracja 5: przykłady rozmiarów i konfiguracji zdalnych rozwiązań wejścia-wyjścia firmy Banner do integracji technologii IO-Link. (Źródło ilustracji: DigiKey)

Czy można zintegrować protokoły bezprzewodowe?

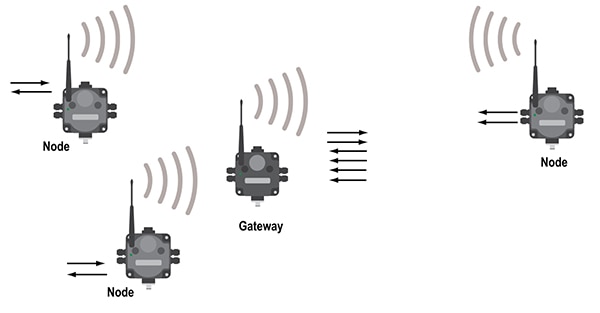

Łączność bezprzewodową zapewniają bezprzewodowe rozwiązania sieciowe wejścia-wyjścia Sure Cross DSX80 Performance firmy Banner. Mogą być używane niezależnie lub podłączone do programowanego sterownika logicznego (PLC) hosta za pośrednictwem protokołu Modbus, komputera osobistego lub tabletu. Podstawowa architektura systemu składa się z bramy i jednego lub kilku węzłów (ilustracja 6).

Ilustracja 6: bezprzewodowe rozwiązanie sieciowe wejścia-wyjścia Sure Cross DSX80 Performance firmy Banner zawiera bramę i jeden lub więcej węzłów czujnikowych. (Źródło ilustracji: Banner Engineering)

Ilustracja 6: bezprzewodowe rozwiązanie sieciowe wejścia-wyjścia Sure Cross DSX80 Performance firmy Banner zawiera bramę i jeden lub więcej węzłów czujnikowych. (Źródło ilustracji: Banner Engineering)

Wdrożenie sieci bezprzewodowej Sure Cross DX80 Performance obejmuje trzy elementy: topologię sieci, relację między urządzeniem głównym i podrzędnym oraz architekturę wielodostępu z podziałem czasowym (TDMA).

Gdy urządzenie główne utrzymuje oddzielne połączenie z każdym węzłem, mamy do czynienia topologią gwiazdy. Jeśli połączenie między węzłem a urządzeniem głównym ulegnie awarii, nie będzie mieć to wpływu na łączność z pozostałymi węzłami.

Urządzeniem głównym jest brama, na przykład DX80G2M6-QC. Inicjuje ona całą komunikację z urządzeniami podrzędnymi. Brama wykorzystująca połączenie Modbus RTU RS-485 działa jako urządzenie podrzędne dla kontrolera hosta Modbus RTU. Pojedyncza sieć bezprzewodowa może zawierać maksymalnie 47 węzłów podrzędnych.

Urządzeniami podrzędnymi mogą być węzły bezprzewodowe, jak np. węzeł podwójnego termistorowego czujnika temperatury DX80N9Q45DT, węzeł czujnika ciśnienia DX80N9Q45PS150G lub czujniki drgań i wilgotności.

Urządzenia podrzędne nie mogą inicjować komunikacji z bramą ani komunikować się ze sobą. Aby zwiększyć pokrycie sieci w celu obsługi dużych instalacji fizycznych, można dodać radio danych szeregowych, taki jak DX80SR9M-H.

Kluczem do połączenia solidnej łączności przy minimalnym zużyciu energii jest funkcja wielodostępu z podziałem czasowym (TDMA). Kontroler wielodostępu z podziałem czasowym (TDMA) w bramie przypisuje każdemu węzłowi określony czas na wysłanie i odbiór danych. Brama zawsze ma numer identyfikacyjny urządzenia 0. Węzły mogą być ponumerowane w dowolnej kolejności przy użyciu identyfikatorów urządzeń od 1 do 47.

Ustawienie określonych czasów komunikacji dla poszczególnych węzłów optymalizuje sprawność, eliminując ewentualność konfliktów między węzłami. Umożliwia również węzłom przejście w stan niskiej mocy pomiędzy komunikacją i wybudzenie się dopiero w wyznaczonym czasie. Wyłączenie radia pomiędzy transmisjami oszczędza energię i wydłuża czas pracy węzłów zasilanych bateryjnie.

Podsumowanie

Dostęp do wielu protokołów komunikacyjnych, takich jak IO-Link, Modbus, EtherNet/IP itp., jest niezbędny do wydajnego działania sieci Przemysłu 4.0 i przemysłowego Internetu rzeczy (IIoT). Firma Banner Engineering oferuje projektantom szeroki wybór koncentratorów, konwerterów i urządzeń głównych IO-Link w różnych rozmiarach, które pozwalają na obsługę zoptymalizowanych rozwiązań komunikacyjnych.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.