Wspieranie masowej adaptacji, osiągnięcia wysokiej jakości oraz zrównoważonych operacji w fabrykach w Przemyśle 4.0

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-07-27

Wspieranie masowej adaptacji za pomocą wysokiej jakości zrównoważonych procesów produkcyjnych może stanowić wyzwanie dla projektantów zautomatyzowanych systemów produkcyjnych w Przemyśle 4.0. Wiele urządzeń czujnikowych i sterujących wymaga rozmieszczenia i połączenia w różnych sieciach przewodowych i bezprzewodowych oraz monitorowania ich stanu i zużycia energii w czasie rzeczywistym przy jednoczesnym spełnieniu standardów zrównoważonego rozwoju.

Projektanci systemów automatyki dla Przemysłu 4.0 nie muszą sami składać wszystkiego w jedną całość, aby sprostać potrzebom związanym z różnorodnymi funkcjami, sieciami, monitorowaniem i spełnić normy przy jednoczesnym zapewnieniu skalowalności i elastyczności. Zamiast tego, w celu wdrożenia elastycznych systemów produkcyjnych o wysokiej jakości zgodnych z ideą zrównoważonego rozwoju, mogą wykorzystać kompaktowe kontrolery zintegrowane. Kontrolery te są wyposażone w liczne funkcje sterowania i zarządzania energią, cyfrowe i analogowe wejścia i wyjścia (IO) oraz bezpieczne funkcje komunikacyjne niezbędne do wdrożenia skalowalnej, elastycznej i wysoce zrównoważonej fabryki Przemysłu 4.0.

Niniejszy artykuł zawiera krótkie omówienie typowych elementów i wymagań automatyki fabrycznej w Przemyśle 4.0. Następnie przedstawiono przykładową grupę kompaktowych programowalnych sterowników logicznych (PLC) z możliwością rozbudowy firmy Siemens, zawierających zintegrowane interfejsy komunikacyjne i funkcje technologiczne. Na zakończenie omówiono normy ISO 50001 i powiązane normy dotyczące operacyjnego zarządzania energią, w tym przykład wdrożenia zarządzania energią w celu uzyskania zrównoważonego rozwoju.

Kluczowe elementy fabryki w Przemyśle 4.0

Typowe urządzenia fabryki w Przemyśle 4.0 obejmują m.in. kontrolery temperatury, kontrolery pomp i wentylatorów, systemy przenośników i maszyny pakujące, które wymagają elastycznej integracji i precyzji do uzyskania wysokiej jakości produkcji. Ponadto zużycie energii przez te urządzenia musi być stale monitorowane i analizowane, aby umożliwić prowadzenie wydajnych i zrównoważonych operacji. Ponadto wszystko to musi współpracować w czasie rzeczywistym z wieloma warstwami łączności przewodowej i bezprzewodowej, począwszy od rozproszonych czujników i kontrolerów po napędy silnikowe, liczniki energii oraz techników i operatorów maszyn.

Zaspokojenie tak różnorodnych potrzeb przy jednoczesnym przyspieszeniu wdrażania i rekonfiguracji procesów, maksymalizacji czasu działania oraz zapewnieniu wydajnej pracy wymaga od projektów systemów automatyki użycia specjalnych kontrolerów procesów, wyposażonych w pewne kluczowe funkcje. Funkcje te obejmują bezpieczne interfejsy komunikacyjne, wejścia-wyjścia cyfrowe i analogowe, a także zintegrowane funkcje sterowania, takie jak szybkie liczniki, modulacja szerokości impulsu (PWM), sekwencyjne wyjścia impulsowe, sterowanie prędkością, pozycjonowanie, monitorowanie stanu oraz zarządzanie energią. Ponadto muszą być dostępne interfejsy komunikacyjne obsługujące takie protokoły jak komunikacja szeregowa, PROFIBUS, IO-Link, interfejs czujnika aktuatora (AS-Interface), jednostki MODBUS pracujące w czasie rzeczywistym (RTU), uniwersalny interfejs szeregowy (USI), TCP/IP i mobilne standardy bezprzewodowe.

Łączność w Przemyśle 4.0

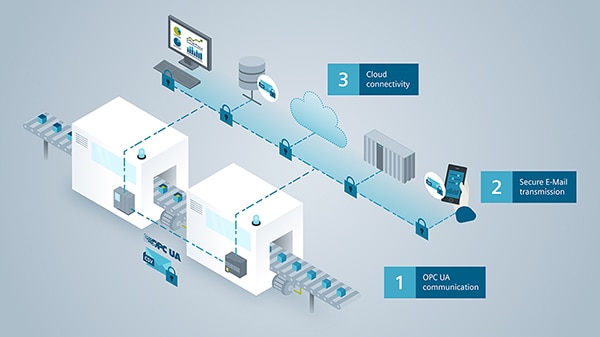

W celu spełnienia wymagań łączności w Przemyśle 4.0, rodzina sterowników PLC SIMATIC S7-1200 firmy Siemens obsługuje połączenia czujników, aktuatorów i silników z interfejsami człowiek-maszyna (HMI) i z chmurą. Wykorzystuje ona architekturę OPC Unified Architecture (OPC UA) - protokół komunikacyjny maszyna-maszyna (M2M) dla automatyki przemysłowej. Architektura OPC UA upraszcza łączność, jest niezależna od platformy i zorientowana na usługi. Obsługuje ona integrację wszystkich klas urządzeń, systemów automatyki i aplikacji w bezpiecznym środowisku. Obejmuje rozszerzenia polowe określone przez inicjatywę Field Level Communication (FLC), oparte na strukturze OPC UA Framework i określone w normie Międzynarodowej Komisji Elektrotechnicznej (IEC) nr 62541.

Inicjatywa FLC oferuje dostawcom sprzętu niezależną platformę do bezpiecznej i niezawodnej komunikacji, w której nacisk położono na uwierzytelnianie, podpisywanie i szyfrowanie danych. OPC UA to coś więcej niż protokół komunikacyjny maszyna-maszyna (M2M). Powstał on do obsługi połączeń między siecią fabryczną a sieciami biznesowymi. Dostęp do danych protokołu OPC UA w sterownikach PLC SIMATIC S7-1200 firmy Siemens zapewnia znormalizowaną komunikację poziomą i pionową, a także zgodność z wymaganiami branżowymi, takimi jak OMAC PackML (The Organization for Machine Automation and Control Packaging Machine Language), standard automatyzacji ułatwiający przesyłanie spójnych danych maszynowych, a także normy Weihenstephan Standards (WS) definiujące interfejs komunikacyjny do znormalizowanej transmisji danych maszynowych do systemów informatycznych wyższego poziomu. Kluczowe cechy implementacji protokołu OPC UA w sterownikach PLC S7-1200 obejmują (ilustracja 1):

- możliwość efektywnego dodawania nowych procesów między sterownikami PLC a dowolnymi warstwami oprogramowania wyższego poziomu zorientowanymi na działalność biznesową;

- uproszczoną implementację specyfikacji towarzyszących w branży dzięki narzędziu Siemens OPC UA Modeling Editor;

- łączność z chmurą za pośrednictwem bezprzewodowego połączenia z siecią Ethernet;

- rozpoznawanie nazw DNS dla uproszczonego adresowania z otwartą komunikacją użytkowników (OUC), w tym szyfrowaniem;

- możliwość bezpiecznego wysyłania wiadomości e-mail z opcjonalnymi załącznikami.

Ilustracja 1: protokół OPC UA jest podstawowym elementem łączności fabrycznej w ramach Przemysłu 4.0. (Źródło ilustracji: Siemens)

Ilustracja 1: protokół OPC UA jest podstawowym elementem łączności fabrycznej w ramach Przemysłu 4.0. (Źródło ilustracji: Siemens)

Kontrolery skalowalne

Oprócz zintegrowanej obsługi komunikacji OPC UA, kontrolery S7-1200, takie jak 6ES72141AG400XB0 (ilustracja 2) i 6ES72151BG400XB0, zapewniają znaczą elastyczność i skalowalność. Pierwszy z nich jest zasilany prądem stałym o napięciu 24V= i wyposażony w wejścia i wyjścia 24V=, natomiast drugi jest zasilany prądem zmiennym o napięciu 120 lub 230V~ i wyposażony w wejścia 24V= i wyjścia przekaźnikowe.

Wszystkie kontrolery S7-1200 posiadają zintegrowane wejścia-wyjścia, możliwość modułowej rozbudowy i kilka opcji komunikacji. Portal Siemens Totally Integrated Automation (TIA) zapewnia proste środowisko programistyczne do tworzenia programów sterujących, a do obsługi i konserwacji kontrolerów SIMATIC S7-1200 w terenie można wykorzystać narzędzie automatyzacji SIMATIC. Cechy dodatkowe:

- Interfejs PROFINET wspierający skalowalność i elastyczność.

- Funkcje zabezpieczeń obejmujące m.in. kompleksową ochronę dostępu, kopiowania i manipulacji.

- Diagnostyka - komunikaty wyświetlane jako zwykły tekst w Siemens TIA Portal za pośrednictwem serwera WWW, w interfejsie człowiek-maszyna (HMI) SIMATIC i w narzędziu SIMATIC Automation Tool bez dodatkowego programowania.

- Funkcje bezpieczeństwa w niektórych modelach, mogące uruchamiać zarówno standardowe, jak i związane z bezpieczeństwem programy dla zastosowań do poziomu nienaruszalności bezpieczeństwa 3 (SIL3) zdefiniowanego w normach IEC 61508 i IEC 62061 oraz poziomu wydajności e (PLe) zdefiniowanego w normie ISO 13849.

Ilustracja 2: kontrolery S7-1200 firmy Siemens obsługują zintegrowaną komunikację OPC UA. (Źródło ilustracji: Siemens)

Ilustracja 2: kontrolery S7-1200 firmy Siemens obsługują zintegrowaną komunikację OPC UA. (Źródło ilustracji: Siemens)

Zintegrowane funkcje technologiczne, takie jak szybkie liczniki, modulacja szerokości impulsu (PWM), sekwencyjne wyjścia impulsowe, kontrola prędkości i pozycjonowanie sprawiają, że te kontrolery mogą być używane do sterowania temperaturą, pompami i wentylatorami oraz stosowania w technologii przenośników i w maszynach pakujących. Są one zoptymalizowane pod kątem sterowania pętli, ważenia, zarządzania energią, szybkiego zliczania, identyfikacji radiowej (RFID) i monitorowania stanu.

Elastyczne opcje komunikacji

Wszechstronne opcje sieciowe są cechą charakterystyczną sterowników PLC S7-1200. Obsługiwane protokoły komunikacyjne obejmują:

PROFINET: otwarty standard przemysłowej sieci Ethernet (IE). Zintegrowany interfejs PROFINET wykorzystuje standardy TCP/IP i może być wykorzystywany do programowania lub komunikacji z urządzeniami HMI i dodatkowymi kontrolerami.

PROFIBUS: to standard magistrali polowej fieldbus. Dzięki standardowi PROFIBUS kontrolery S7-1200 umożliwiają ustanowienie jednolitej komunikacji od poziomu polowego do poziomu sterowania.

AS -Interface: to standard magistrali polowej fieldbus dla aktuatorów i czujników. Umożliwia podłączenie maksymalnie 62 standardowych urządzeń podrzędnych AS-Interface, takich jak rozruszniki silników, łączniki pozycyjne i moduły.

Oprócz zintegrowanych funkcji komunikacyjnych dostępne są moduły obsługujące dodatkowe protokoły, takie jak:

- CANopen

- Modbus RTU

- Modbus TCP

- IO-Link

- General Packet Radio Service (GPRS)/Long Term Evolution (LTE)

- RS-485, RS-422 oraz RS-232

- USS

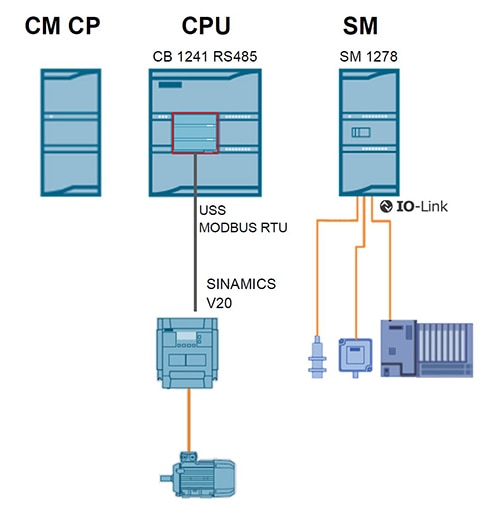

Osiągnięcie masowej adaptacji i wysokiej jakości

Szeroki zakres funkcjonalności i możliwości komunikacji umożliwia dostosowanie sterowników PLC S7-1200 pod kątem dążenia do masowej adaptacji i wysokiej jakości w Przemyśle 4.0. Choć istnieje wiele sposobów na osiągnięcie tych celów, poniższy przykład pokazuje wykorzystanie modułów rozszerzeń komunikacyjnych bezprzewodowej łączności komórkowej, łączności szeregowej RS-485/USS/Modbus RTU do sterowania silnikami oraz IO-Link dla uzyskania łatwiejszej łączności z czujnikami i aktuatorami w porównaniu do magistrali polowych (ilustracja 3).

Ilustracja 3: komunikacja sterowników PLC S7-1200 z możliwością rozbudowy jest obsługiwana przez kombinację zewnętrznych (po lewej i prawej stronie) i wewnętrznych (czerwona ramka na górze pośrodku) modułów rozszerzeń. (Źródło ilustracji: Siemens)

Ilustracja 3: komunikacja sterowników PLC S7-1200 z możliwością rozbudowy jest obsługiwana przez kombinację zewnętrznych (po lewej i prawej stronie) i wewnętrznych (czerwona ramka na górze pośrodku) modułów rozszerzeń. (Źródło ilustracji: Siemens)

„CM CP” na ilustracji 3 oznacza moduł komunikacji bezprzewodowej GPRS, na przykład 6GK72427KX310XE0, który może być używany do łączności z chmurą. Płytka komunikacyjna RS-485, na przykład 6ES72411CH301XB0, znajduje się wewnątrz sterownika PLC S7-1200 („CPU”) i służy do komunikacji z napędem silnikowym (SINAMICs V20) za pośrednictwem interfejsu USS/Modbus RTU. „SM” po prawej stronie zawiera główny moduł komunikacyjny IO-Link, taki jak 6ES72784BD320XB0. Urządzenie główne IO-Link jest podłączone do dwóch czujników po lewej i na środku, a także do koncentratora IO-Link po prawej stronie. Koncentrator może łączyć się z dodatkowymi urządzeniami IO-Link.

Zrównoważone zarządzanie energią

Wyższa sprawność energetyczna i zrównoważony rozwój zależą od inteligentnego zarządzania energią, które z kolei opiera się na bardziej szczegółowych danych o zużyciu energii uzyskiwanych w czasie rzeczywistym. Coraz częściej w operacyjnym zarządzaniu energią zaczyna się od uwzględnienia normy ISO 50001. Ta podstawowa norma określa ramowe wymagania, w tym opracowanie zasad, celów i zadań dotyczących bardziej efektywnego wykorzystania energii oraz wykorzystania danych do pomiaru wyników. Normę ISO 50001 uzupełniają dodatkowe normy, w tym:

- ISO 50003, która zapewnia skuteczność systemów zarządzania energią (EnMS). Obejmuje audyty, wymagania dotyczące kompetencji personelu oraz czas trwania audytów i próbkowanie w wielu lokalizacjach.

- Norma ISO 50004 pomaga organizacjom przyjąć usystematyzowane podejście do ciągłego doskonalenia zarządzania energią i wydajności energetycznej.

- Norma ISO 50006 opisuje szczegółowo sposób spełniania wymagań normy ISO 50001, w tym opracowywania i utrzymywania wskaźników efektywności energetycznej (EnPI) oraz poziomów bazowych energii (EnB) w celu ciągłego monitorowania wydajności.

Wskaźniki EnPI i EnB w normie ISO 50006 umożliwiają skuteczny pomiar i zarządzanie wydajnością energetyczną, co może pomóc w optymalizacji sprawności energetycznej. Oprócz postępu w zakresie zrównoważonego rozwoju, lepsze zarządzanie energią prowadzi do znacznych oszczędności finansowych. Norma definiuje punkt początkowy (EnBs) i znaczące wskaźniki wydajności (EnPIs), a także określa cztery rodzaje wskaźników: „bezwzględne” i „względne wskaźniki wydajności energetycznej” wraz z modelami „statystycznymi” i „technicznymi”.

Kontrolery S7-1200 firmy Siemens pozwalają na uproszczenie wdrażania wspomnianych norm ISO i wspieranie działania wysoce efektywnych systemów zarządzania energią. Dodanie modułu licznika energii umożliwia pomiar, ocenę i wyświetlanie danych dotyczących zużycia energii w czasie rzeczywistym. Ilustracja 4 przedstawia typowe zastosowanie:

- silnik reprezentuje typowe obciążenie monitorowane pod kątem zużycia energii.

- Przekładnik prądowy przekształca zużycie energii w wielkość mierzoną przez moduł licznika energii. Miernik mierzy również wiele innych parametrów, takich jak napięcie i współczynnik mocy.

- Oprogramowanie sterownika S7-1200 ocenia pomiary i zapisuje statystyki dotyczące zużycia energii w dzienniku danych. Jest on połączony z interfejsem PG/PC i interfejsem człowiek-maszyna (HMI) za pośrednictwem routera przemysłowego SCALANCE, wykorzystującego magistralę PROFINET IE.

- Interfejs człowiek-maszyna (HMI) wyświetla zmierzone wartości i umożliwia operatorom ocenę parametrów, takich jak szczytowe wartości zużycia energii w czasie.

- Sterownik może również wysyłać dziennik danych do interfejsu PG/PC w postaci standardowych stron internetowych.

Ilustracja 4: typowe zastosowanie monitorowania energii, pozwalające na łatwą obsługą za pomocą sterownika PLC S7-1200. (Źródło ilustracji: Siemens)

Ilustracja 4: typowe zastosowanie monitorowania energii, pozwalające na łatwą obsługą za pomocą sterownika PLC S7-1200. (Źródło ilustracji: Siemens)

Moduł licznika energii

W zastosowaniu pokazanym na ilustracji 4 moduł licznika energii SM 1238 może pozwala na akwizycję danych (ilustracja 5). Może on być stosowany w jedno- i trójfazowych systemach zasilania do 480V~. Omawiane moduły mogą dostarczać kontrolerom S7-1200 dane potrzebne do osiągnięcia zgodności z wymaganiami norm ISO 50001, 50003, 50004 i 50006. Mogą one rejestrować ponad 200 pomiarów elektrycznych i wartości energii, w tym:

- prądy,

- napięcia,

- kąty fazowe,

- częstotliwości

- współczynniki mocy,

- pobór mocy,

- minimalne i maksymalne wartości,

- godziny pracy,

- energię/pracę prądu elektrycznego.

Ilustracja 5: moduł monitorowania energii SM 1238 do jedno- i trójfazowych systemów zasilania. (Źródło ilustracji: Siemens)

Ilustracja 5: moduł monitorowania energii SM 1238 do jedno- i trójfazowych systemów zasilania. (Źródło ilustracji: Siemens)

Podsumowanie

Aby ułatwić i przyspieszyć wdrażanie zrównoważonych sieci fabrycznych w Przemyśle 4.0, projektanci systemów automatyki mogą wykorzystać grupę sterowników PLC S7-1200 i moduły rozszerzeń. Rozwiązania te obsługują szeroki zakres bezpiecznych opcji komunikacji, posiadają zintegrowane funkcje sterowania oraz cyfrowe i analogowe wejścia-wyjścia. Istnieje także możliwość ich rozbudowy w celu obsługi szerokiej gamy zastosowań, w tym zarządzania energią.

Rekomendowane artykuły

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.