Zwiększanie wydajności aktuatorów w fabryce inteligentnej dzięki technologii IO-Link

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-01-25

Przejście na Przemysł 4.0 lub przemysłowy Internet rzeczy (IIoT) ma na celu zwiększenie sprawności, bezpieczeństwa, produktywności i redukcję kosztów ogólnych. Krytycznym elementem tego procesu jest zapewnienie łączności urządzeń. Trudność zadania polega na wyborze odpowiedniego standardu komunikacji oraz zaprojektowaniu powiązanych interfejsów i oprogramowania, co może spowolnić wdrożenie koncepcji fabryki inteligentnej.

Projektanci systemów przeznaczonych dla automatyki przemysłowej potrzebują standardowego, niezawodnego, sprawnego i bardziej modułowego podejścia w celu przyspieszenia i zwiększenia opłacalności wdrożeń.

Aby rozwiązać ten problem, mogą oni wybrać technologię IO-Link w formie sprawdzonego interfejsu do użytku w fabrykach inteligentnych. IO-Link jest dwukierunkowym, modułowym cyfrowym interfejsem komunikacyjnym typu punkt-punkt (SDCI), którego budowę definiuje szereg norm, w tym IEC 61131-2, IEC 61131-9 (SDCI) oraz IO-Link 1.1.3.

W tym artykule pobieżnie omówiono wdrożenie koncepcji fabryki inteligentnej i wyzwania, jakie ten proces stawia przed projektantami. Następnie opisano działanie technologii IO-Link oraz sposób, w jaki upraszcza ona wdrażanie koncepcji fabryki inteligentnej. Przedstawiono także przykłady urządzeń zawierających technologię IO-Link firmy Analog Devices, w tym urządzenia podrzędnego, którym można zastąpić aktuatory pneumatyczne i zapewnić lepsze parametry działania, urządzenia podrzędnego ze zintegrowaną przetwornicą prądu stałego oraz urządzenia głównego. Załączono również projekty referencyjne umożliwiające szybkie zrozumienie działania aktuatorów przemysłowych z technologią IO-Link.

Uproszczone wdrożenie koncepcji fabryki inteligentnej

Wdrożenie koncepcji fabryki inteligentnej zwiększa zapotrzebowanie na proste sposoby wdrażania inteligencji na brzegu systemu, służącej do uruchamiania, monitorowania oraz rekonfiguracji czujników i aktuatorów. Prosta instalacja i dwukierunkowa komunikacja w technologii IO-Link pomagają we wdrażaniu inteligencji brzegowej. W pewnym przypadku technologia IO-Link przyczyniła się do skrócenia czasu konfiguracji i przekazania do użytkowania aż o 90%.

W praktyce technologia IO-Link umożliwia pobieranie ustawień parametrów w celu konfiguracji lub rekonfiguracji urządzeń. Eliminuje to konieczność interwencji technika i skraca czas przestojów. Inteligentna diagnostyka, wykrywanie błędów i możliwość rejestracji danych zapewniane przez technologię IO-Link mogą być wykorzystane do zbierania informacji operacyjnych w czasie rzeczywistym w całej hali fabrycznej, co dodatkowo skraca czas przestojów.

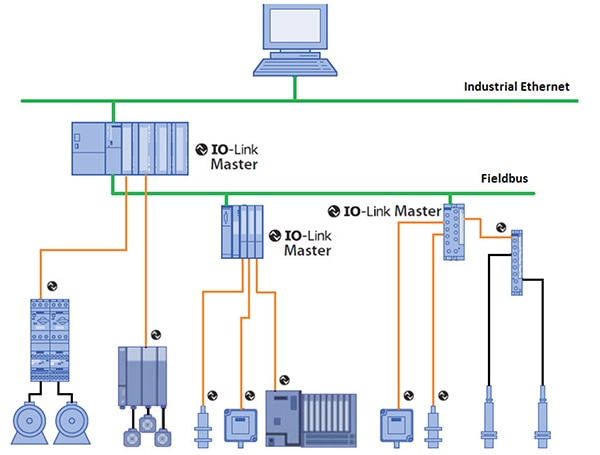

Architektura systemu IO-Link składa się z połączeń typu punkt-punkt pomiędzy urządzeniem głównym IO-Link a różnymi urządzeniami IO-Link. Montaż systemu jest ułatwiony dzięki zastosowaniu standardowych złączy M8 lub M12 oraz kabla 3- lub 4-żyłowego o długości 20m. Urządzenia główne IO-Link mają zwykle 4 lub 8 portów, z których każdy jest połączony z urządzeniem IO-Link. Każdy port może pracować w trybie standardowego wejścia-wyjścia (SIO) lub komunikacji dwukierunkowej. Ponieważ jest to architektura typu punkt-punkt, IO-Link nie jest magistralą polową, ale zachowuje kompatybilność z magistralami polowymi i przemysłowymi sieciami Ethernet, a także może łączyć się z programowalnymi sterownikami logicznymi (PLC) i interfejsami człowiek-maszyna (HMI) (ilustracja 1).

Ilustracja 1: technologia IO-Link jest kompatybilna z magistralami polowymi i przemysłowymi sieciami Ethernet IEEE. (Źródło ilustracji: IO-Link Community)

Ilustracja 1: technologia IO-Link jest kompatybilna z magistralami polowymi i przemysłowymi sieciami Ethernet IEEE. (Źródło ilustracji: IO-Link Community)

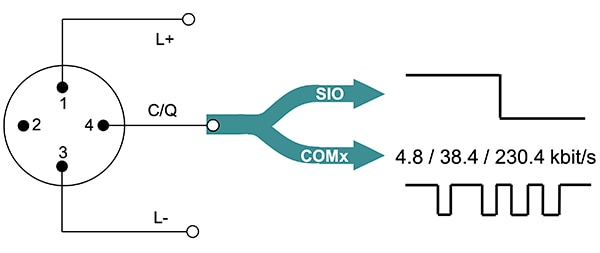

Technologia IO-Link, oprócz pracy w trybie SDCI, zapewnia kompatybilność wstecz z normą IEC 60974-5-2 dotyczącą czujników binarnych. Podstawowa komunikacja typu punkt-punkt wykorzystuje interfejs 3-przewodowy (L+, C/Q i L-). Komunikacja pomiędzy urządzeniami głównymi i podrzędnymi w trybie IO-Link przebiega dwukierunkowo z trzema możliwymi szybkościami transmisji: COM1 równej 4,8kbps, COM2 równej 38,4kbps oraz COM3 równej 230,4kbps (ilustracja 2). Urządzenie główne IO-Link musi obsługiwać wszystkie trzy szybkości transmisji danych, aby mogło komunikować się z dowolnym podłączonym urządzeniem podrzędnym. Urządzenia podrzędne obsługują tylko jedną szybkość transmisji danych. Komunikacja odbywa się za pomocą impulsów 24V z wykorzystaniem kodowania bez powrotu do zera (NRZ) na linii C/Q. W trybie IO-Link wtyk 2 może pracować w trybie wejścia cyfrowego (DI), wyjścia cyfrowego (DO) lub nie być podłączony. Urządzenie IO-Link (czujnik lub aktuator) musi zadziałać w ciągu 300ms po przekroczeniu przez L+ progu 18V.

Ilustracja 2: komunikacja IO-Link przebiega dwukierunkowo i może odbywać się z prędkością 4,8, 38,4 i 230,4kbps. (Źródło ilustracji: )

Ilustracja 2: komunikacja IO-Link przebiega dwukierunkowo i może odbywać się z prędkością 4,8, 38,4 i 230,4kbps. (Źródło ilustracji: )

Opis urządzeń IO-Link

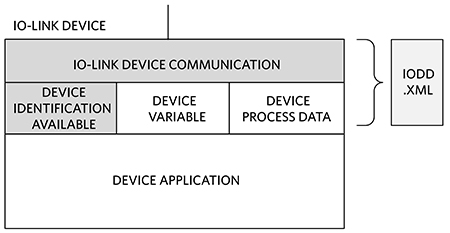

Wszystkie czujniki i aktuatory stosowane w ramach technologii IO-Link posiadają plik opisu urządzenia IO-Link (IODD) (ilustracja 3). IODD jest plikiem xml dostarczającym urządzeniu głównemu IO-Link dane potrzebne do identyfikacji i konfiguracji urządzenia oraz interpretacji jego danych.

- Zawartość IODD obejmuje:

- właściwości potrzebne do obsługi komunikacji,

- parametry urządzenia,

- informacje identyfikacyjne,

- informacje o procesach i diagnostyce,

- obraz urządzenia i logo producenta.

- Struktura IODD jest zdefiniowana niezależnie od normy IEC 61131-9

- Scentralizowana baza danych plików IODD jest utrzymywana przez konsorcjum IO-Link

Ilustracja 3: IODD jest plikiem xml zawierającym informacje potrzebne urządzeniu głównemu IO-Link do identyfikacji, konfiguracji i komunikacji z poszczególnymi urządzeniami podrzędnymi. (Źródło ilustracji: Analog Devices)

Ilustracja 3: IODD jest plikiem xml zawierającym informacje potrzebne urządzeniu głównemu IO-Link do identyfikacji, konfiguracji i komunikacji z poszczególnymi urządzeniami podrzędnymi. (Źródło ilustracji: Analog Devices)

Łącze danych i typ danych

Wymiana komunikatów między urządzeniem głównym IO-Link a innymi urządzeniami jest zarządzana przez warstwę łącza danych (DL). Komunikaty są ramkami o długości od 1 do 66 słów uniwersalnego asynchronicznego nadajniko-odbiornika (UART) i są nazywane „sekwencjami M”. Komunikaty mogą dotyczyć danych na żądanie, żądań i poleceń zarządzania systemem oraz zwykłych danych procesowych. Urządzenie główne zawiera program obsługi warstwy łącza danych (DL) zarządzający błędami, komunikatami o błędach oraz trybami pracy, takimi jak wybudzanie, standardowe wejście-wyjście (SIO) czy szybkości COM. Kiedy urządzenie główne wysyła żądanie, inne urządzenia są zobowiązane do odpowiedzi.

Komunikacja IO-Link może przebiegać synchronicznie lub asynchronicznie. Urządzenia główne i inne urządzenia IO-Link zawierają programy obsługi danych procesowych do komunikacji synchronicznej oraz program obsługi na żądanie do asynchronicznej komunikacji danych dotyczących zdarzeń, sterowania, parametrów i ISDU (Index Service Data Unit). Dane asynchroniczne są przekazywane na żądanie i mogą zawierać:

- informacje o konfiguracji lub konserwacji i sterowaniu;

- wyzwalanie zdarzeniami z trzema poziomami pilności:

- błędy,

- ostrzeżenia,

- powiadomienia

- dane strony do bezpośredniego odczytu parametrów urządzenia;

- dane serwisowe dotyczące dużych struktur danych.

Integracja technologii IO-Link z urządzeniami głównymi i innymi urządzeniami może być skomplikowana. Wymaga ona pełnego wdrożenia norm zapewniającego interoperacyjność urządzeń i niezawodne działanie systemu. Aby szybko zintegrować wydajną i niezawodną komunikację IO-Link z aktuatorami w fabryce inteligentnej, projektanci mają do dyspozycji gotowe rozwiązania przeznaczone dla urządzeń głównych i innych. Układy scalone sterowników urządzeń IO-Link zawierają sterowniki bardzo niskiej mocy z aktywnym zabezpieczeniem przed odwróconą biegunowością i są dostępne ze zintegrowaną przetwornicą prądu stałego lub bez niej. Posiadają również szeregowy interfejs urządzeń peryferyjnych (SPI) obsługujący rozbudowaną diagnostykę. Dwukanałowe układy scalone głównego nadajniko-odbiornika IO-Link zawierają układy obsługi ramek z protokołem UART i możliwością obsługi funkcji pierwszy na wejściu - pierwszy na wyjściu (FIFO), dlatego mogą pracować z niską mocą i upraszczają dobór mikrokontrolera (MCU).

Zastąpienie aktuatorów pneumatycznych urządzeniami IO-Link

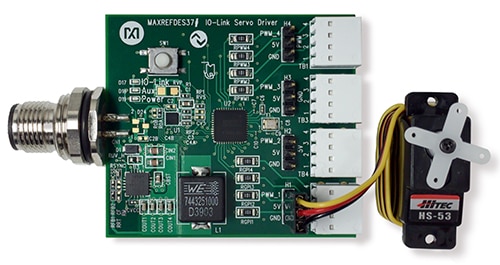

Technologia IO-Link to prosty sposób na zerwanie z tradycyjnym podejściem do sterowania procesami i usprawnienie działania fabryki przez zastąpienie aktuatorów pneumatycznych serwonapędami i zaawansowanymi sterownikami cyfrowymi. Projektanci mogą na przykład wykorzystać projekt referencyjny serwonapędu IO-Link MAXREFDES37# w celu skrócenia czasu wprowadzenia produktu na rynek (ilustracja 4). Omawiany projekt referencyjny zapewnia zasilanie 5V i zawiera cztery wyjścia z modulacją szerokości impulsu (PWM) oraz cztery wejścia cyfrowe umożliwiające sterowanie maksymalnie czterema serwosilnikami.

Na płytce znajduje się złącze M12-4 do podłączania urządzenia głównego IO-Link. Listwy 3-wtykowe umożliwiają szybkie podłączenie do standardowych serwosilników 5V, z których jeden jest dołączony do podstawowego projektu referencyjnego. Podłączenie do wejść cyfrowych 5V, masy zasilania i wszystkich czterech kanałów PWM odbywa się za pomocą kostki zaciskowej do wtykanego podłączania przewodów. W zestawie znajduje się stos urządzenia IO-Link firmy Technologie Management Gruppe Technologie und Engineering (TMG TE). Projekt MAXREFDES37# może być wykorzystywany w połączeniu z dwukanałowym urządzeniem głównym MAXREFDES277 IO-Link w formie Pmod zawierającej program graficznego interfejsu użytkownika (GUI) ułatwiający weryfikację przy użyciu komputera PC z systemem Windows.

Ilustracja 4: projekt MAXREFDES37# posiada złącze M12 (po lewej) służące do podłączania urządzenia głównego IO-Link i jest dostarczany z serwosilnikiem (po prawej). (Źródło ilustracji: Analog Devices)

Ilustracja 4: projekt MAXREFDES37# posiada złącze M12 (po lewej) służące do podłączania urządzenia głównego IO-Link i jest dostarczany z serwosilnikiem (po prawej). (Źródło ilustracji: Analog Devices)

Projekt MAXREFDES37# zawiera układ scalony nadajniko-odbiornika IO-Link MAX14821ETG+T oraz układ scalony regulatora obniżającego prądu stałego MAX17504ATP+T. Nadajniko-odbiornik MAX14821ETG+T może współpracować z urządzeniami IO-Link oraz aktuatorami lub czujnikami binarnymi zasilanymi napięciem 24V. Obsługiwane są wszystkie szybkości przesyłu danych określone w specyfikacjach IO-Link, a sterowniki C/Q i DO mogą być źródłem lub odbiorem prądu do 100mA. Nadajniko-odbiornik obsługuje protokół warstwy łącza danych (DL) umożliwiający współpracę z mikrokontrolerem (MCU). Dwa wewnętrzne regulatory liniowe dostarczają prąd stały o napięciu 5 i 3,3V= do zasilania czujników i aktuatorów. Dostępne są również wejścia i wyjścia cyfrowe 24V. Zintegrowane sterowniki DO i C/Q mogą być konfigurowane niezależnie do pracy w trybie zmiennokierunkowym, strony wysokiej (NPN) lub strony niskiej (PNP). Nadajniko-odbiornik może być konfigurowany i monitorowany przez szeregowy interfejs urządzeń peryferyjnych (SPI).

Wbudowana obniżająca przetwornica prądu stałego z prostownikiem synchronicznym MAX17504 pracuje w zakresie wejściowym od 4,5 do 60V=. Zakres napięć wyjściowych wynosi od 0,9V do 90% napięcia wejściowego, a dostarczany prąd może mieć natężenie do 3,5A. Dokładność regulacji wynosi ±1,1% w zakresie od -40 do 125°C. Sprawność szczytowa jest >90%, a prąd wyłączenia wynosi 2,8μA.

Nadajniko-odbiornik dla urządzenia głównego lub innych urządzeń z wbudowaną przetwornicą prądu stałego

Dla projektantów urządzeń nadrzędnych i innych IO-Link przeznaczony jest układ MAX22514. Wysoki poziom integracji - w tym regulator obniżający prądu stałego, dwa regulatory liniowe i zintegrowana ochrona przeciwprzepięciowa - jak również niskie straty mocy i możliwość wyboru obudowy typu WLP (Wafer Level Package) (2,5mm x 2,6mm) lub TQFN (4mm x 5mm) sprawiają, że omawiany nadajniko-odbiornik jest odpowiednim wyborem w przypadku zastosowań przemysłowych IO-Link o ograniczonej przestrzeni (ilustracja 5).

Przykładowa część o numerze katalogowym MAX22514AWA+ zamknięta jest w obudowie typu WLP (Wafer Level Package). Jej szeregowy interfejs urządzeń peryferyjnych (SPI) umożliwia konfigurację i diagnostykę, a także obsługuje prędkości danych COM1, COM2 i COM3.

Ilustracja 5: wysoce zintegrowany nadajniko-odbiornik MAX22514 może być stosowany w urządzeniach głównych i innych urządzeniach IO-Link. (Źródło ilustracji: Analog Devices)

Ilustracja 5: wysoce zintegrowany nadajniko-odbiornik MAX22514 może być stosowany w urządzeniach głównych i innych urządzeniach IO-Link. (Źródło ilustracji: Analog Devices)

Aby skrócić czas prac rozwojowych, projektanci mogą skorzystać z takich projektów referencyjnych, jak np. MAXREFDES278#. Jest to projekt 8-kanałowego aktuatora elektromagnetycznego oparty na nadajniko-odbiorniku IO-Link MAX22514 demonstrujący ósemkowy zintegrowany sterownik elektromagnetyczny 1A MAX22200 sterowany szeregowo z wbudowanymi tranzystorami polowymi (FET). Projekt referencyjny zawiera zintegrowany regulator obniżający prądu stałego. Zapewnia też oprogramowanie kompatybilne z systemem Windows z graficznym interfejsem użytkownika (GUI), które pozwala na poznanie funkcji układu MAX22514. Do podłączenia płytki ewaluacyjnej do komputera PC służy kabel ze złączami USB-A i micro-B.

Dwukanałowe urządzenie główne

W przypadku dwukanałowego urządzenia głównego IO-Link projektanci mogą sięgnąć po nadajniko-odbiornik MAX14819ATM+ wyposażony w dwa pomocnicze kanały wejść cyfrowych. Zintegrowany framer IO-Link eliminuje potrzebę stosowania zewnętrznych protokołów UART, a zintegrowany timer cykli odciąża mikrokontroler MCU od obsługi zadań krytycznych pod względem czasowym. Omawiany nadajniko-odbiornik może być używany w połączeniu z izolatorami cyfrowymi MAX14931FAWE+ i MAX12930EASA+T. Urządzenie MAX14931FAWE+ posiada cztery kanały do przesyłania sygnałów cyfrowych w jednym kierunku. Urządzenie MAX12930EASA+T jest wyposażone w dwa kanały do przesyłania danych. Dla urządzenia MAX14819A dostępny jest zestaw ewaluacyjny MAX14819EVKIT# zawierający izolatory cyfrowe MAX14931 i MAX12930 (ilustracja 6).

Ilustracja 6: zestaw ewaluacyjny dwukanałowego urządzenia głównego IO-Link MAX14819EVKIT# zawiera nadajniko-odbiornik MAX14819 oraz izolatory cyfrowe MAX12930 i MAX14931. (Źródło ilustracji: Analog Devices)

Ilustracja 6: zestaw ewaluacyjny dwukanałowego urządzenia głównego IO-Link MAX14819EVKIT# zawiera nadajniko-odbiornik MAX14819 oraz izolatory cyfrowe MAX12930 i MAX14931. (Źródło ilustracji: Analog Devices)

Podsumowanie

Czerpanie korzyści z przemysłowego Internetu rzeczy i Przemysłu 4.0 wymaga szybkiego oraz ekonomicznego wdrażania czujników i przetworników. W tym celu technologia IO-Link oferuje projektantom systemów automatyki przemysłowej ustandaryzowane, niezawodne, wydajne i modułowe podejście. Używając gotowych komponentów, projektanci mogą wykorzystać technologię IO-Link, aby wdrożyć inteligencję na brzegu sieci w celu uruchomienia, monitorowania i rekonfiguracji czujników oraz aktuatorów.

Rekomendowane artykuły

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.