Korzystanie z rozwiązań Identyfikowalności 4.0 w celu poprawy bezpieczeństwa, zgodności i śledzenia

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-02-07

Śledzenie aktywów w czasie rzeczywistym oraz identyfikowalność w magazynach i fabrykach są ważnymi aspektami Przemysłu 4.0 oraz zarządzania łańcuchem dostaw dla części i podzespołów samochodowych, dóbr konsumpcyjnych, przemysłu lotniczego, transportu i produkcji systemów elektronicznych. Identyfikowalność jest szczególnie ważna: obejmuje ona śledzenie lokalizacji oraz dokumentowanie historii i wykorzystania surowców, komponentów, podzespołów i wyrobów gotowych. Identyfikowalność 4.0, oprócz tego, że poprawia wydajność produkcji i jakość produktów, jest zasadniczym aspektem bezpieczeństwa produktów, między innymi chroniąc przed podrabianiem komponentów, wspierając realizację procesu wycofywania produktów z rynku oraz zapewniając zgodność z przepisami.

Rozwiązania identyfikowalności 4.0 polegają na oznakowaniu każdego elementu, często przy użyciu kodów kreskowych 1D lub 2D na etykietach lub bezpośrednio na produkcie, a następnie na aktywnym śledzeniu jego ruchów w całym procesie produkcji. To może być spore wyzwanie. Na przykład w typowym samochodzie występuje ponad 20 tysięcy komponentów, które trzeba śledzić. Wdrożenie systemu Identyfikowalności 4.0 może być skomplikowane. Nie wystarczy po prostu oznaczyć każdy komponent. Pożądane jest korzystanie z jednej platformy obrazowania do odczytu kodów kreskowych i kontroli wizualnej elementów. Ponadto urządzenia obrazujące muszą pracować w trudnych warunkach przemysłowych i w zmiennych warunkach oświetleniowych.

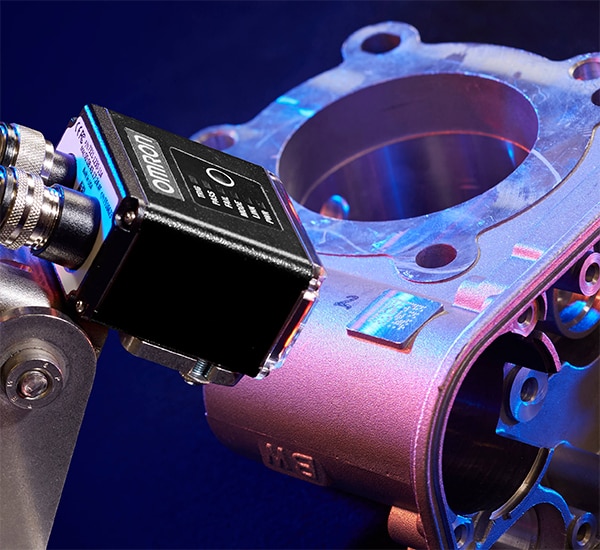

Aby sprostać potrzebom Przemysłu 4.0 dotyczącym identyfikowalności, projektanci mogą skorzystać z inteligentnych przemysłowych urządzeń obrazujących odczytujących kody kreskowe 1D i 2D w celu kontroli wizualnej oraz posiadających funkcje automatycznego nastawiania ostrości, które poprawiają wydajność obrazowania. Te inteligentne urządzenia obrazujące wyposażone są w zaawansowane algorytmy dekodowania, które pozwalają odczytywać nawet uszkodzone kody kreskowe. Posiadają konstrukcję z podwójnym okienkiem przednim, aby zminimalizować problemy z kondensacją, a także charakteryzują się stopniem ochrony IP65/67, co pozwala na działanie w trudnych warunkach.

W niniejszym artykule omówiono rozwój Identyfikowalności 4.0 i sposób, w jaki poprawia ona bezpieczeństwo produktów, śledzenie produktów i zgodność z przepisami. Dokonano przeglądu podstawowych typów kodów kreskowych i oprogramowania do rekonstrukcji uszkodzonych kodów kreskowych, a także przyjrzano się zagadnieniom integracji oraz kompromisom pomiędzy systemami automatycznego nastawiania ostrości z soczewkami płynnymi i systemami mechanicznymi. Na końcu artykułu zaprezentowano inteligentne przemysłowe urządzenia obrazujące firmy Omron wraz z narzędziem rozwojowym do konfigurowania odczytów kodów kreskowych i rozwiązań z wykorzystaniem widzenia maszynowego.

Jakie jest miejsce Identyfikowalności 4.0?

Identyfikowalność 4.0 jest integralną częścią Przemysłu 4.0. Ale nie każda operacja produkcyjna jest operacją Przemysłu 4.0. Inne obszary zastosowania, takie jak handel detaliczny i magazynowanie, nie wymagają Identyfikowalności 4.0. Jak zatem powstała Identyfikowalność 4.0 (ilustracja 1)?

- Identyfikowalność 1.0 zazwyczaj wykorzystuje kody kreskowe do automatycznej identyfikacji produktów w celu poprawy dokładności i wydajności.

- Identyfikowalność 2.0 wkroczyła do zarządzania łańcuchami dostaw z wykorzystaniem kodów daty i partii. Została ona zaprojektowana w celu wspierania wyższego poziomu jakości oraz zdobycia zaufania konsumentów i łatwiejszego wycofywania konkretnych produktów. Nadal stosuje się ją w branży detalicznej. Ponadto amerykański Urząd ds. Żywności i Leków (FDA) stosuje ją w unikalnych identyfikatorach urządzeń (UDI) dla urządzeń medycznych. W dalszej kolejności Międzynarodowa Organizacja Normalizacyjna (ISO) zaczęła opracowywać specyfikacje jakości kodów kreskowych.

- Identyfikowalność 3.0 oznaczała początek śledzenia poszczególnych urządzeń zamiast kodów dat i partii. Opracowano technologie bezpośredniego znakowania części (DPM) dla elementów z tworzyw sztucznych i metalu do stosowania w trudnych warunkach przemysłowych. Opracowano podstawy dla programów zapobiegania fałszerstwom, aby zapewnić autentyczność produktów i komponentów.

- Identyfikowalność 4.0 jest kompletną implementacją, obejmującą kompleksową historię części oraz indywidualne informacje o wymiarach geometrycznych i tolerancjach (GD&T). Informacje o wymiarach geometrycznych i tolerancjach mają kluczowe znaczenie w produkcji precyzyjnej, takiej jak przemysł lotniczy i motoryzacyjny. Umożliwiają one instalację części w oparciu o ich dokładne wartości, zapewniając precyzję zespołów i możliwość powstawania wysokiej jakości systemów.

Ilustracja 1: Identyfikowalność 4.0 jest integralną częścią Przemysłu 4.0, ale nie zastępuje całkowicie swoich poprzednich generacji. (Źródło ilustracji: Omron)

Ilustracja 1: Identyfikowalność 4.0 jest integralną częścią Przemysłu 4.0, ale nie zastępuje całkowicie swoich poprzednich generacji. (Źródło ilustracji: Omron)

Typy i standardy kodów kreskowych

Wraz z coraz bardziej zaawansowaną identyfikowalnością doszło do ewolucji i rozwoju typów kodów kreskowych. Obecnie istnieje wiele popularnych typów kodów kreskowych, w tym liniowe, 2D (takie jak Data Matrix, kody QR i kody Aztec) i liniowe piętrowe (jak kody PDF 417, Micro PDF i Composite) (ilustracja 2). Można je drukować na etykietach dołączonych do części lub bezpośrednio na częściach. Istnieje szeroka gama standardów. Przykłady obejmują:

- AIAG B4 - Stowarzyszenie Przemysłu Motoryzacyjnego, identyfikacja i śledzenie części dla przemysłu motoryzacyjnego

- AS9132 - Stowarzyszenie Inżynierów Lotnictwa, wymagania dotyczące jakości macierzy danych dla znakowania części

- EIA 706 - Stowarzyszenie Przemysłu Elektronicznego, znakowanie komponentów

- ISO/IEC 16022 - międzynarodowa specyfikacja symboli

- ISO/IEC 15418 - semantyka formatu danych symbolicznych

- ISO/IEC 15434 - składnia formatu danych symbolicznych

- ISO/IEC 15415 - standard jakości druku 2D

- ISO/IEC 15416:2016 - standard jakości druku 1D

- ISO/IEC TR 29158:2011 - wytyczne jakości bezpośredniego znakowania części (DPM)

- SPEC 2000 - Stowarzyszenie Transportu Lotniczego, handel elektroniczny, w tym permanentne identyfikatory części

- IUID - Departament Obrony USA, permanentna i unikalna identyfikacja elementów

- UDI - identyfikacja urządzeń medycznych FDA

Ilustracja 2: w Identyfikowalności 4.0 stosowane są różne style kodów kreskowych. (Źródło ilustracji: Omron)

Ilustracja 2: w Identyfikowalności 4.0 stosowane są różne style kodów kreskowych. (Źródło ilustracji: Omron)

Co z uszkodzonymi kodami kreskowymi?

Oznakowanie w postaci kodów kreskowych charakteryzuje się zmiennością - nie jest idealne. Nawet dobrze wydrukowane kody kreskowe mogą ulec uszkodzeniu lub przekrzywić się w czasie procesu produkcyjnego. Brak kontrastu między powierzchnią części a kodem kreskowym oraz wysoce zmienne oświetlenie w środowiskach przemysłowych tylko zwiększają wyzwania, którym należy sprostać przy opracowywaniu infrastruktury Identyfikowalności 4.0.

Aby sprostać wyzwaniom związanym z dokładnym odczytem szerokiej gamy kodów kreskowych w bardzo różnych warunkach, firma Omron oferuje algorytmy X-Mode, które mogą odczytać praktycznie każdy kod na dowolnej powierzchni, w tym błyszczącej, z fakturą lub zakrzywionej. Korzystanie z algorytmów X-Mode może zminimalizować tzw. „niepowodzenia odczytu”, minimalizując opóźnienia i przestoje.

Algorytmy X-Mode wykorzystują zaawansowane cyfrowe przetwarzanie obrazu i analizę pikseli, w celu poprawy czytelności zniekształconych, uszkodzonych, źle wydrukowanych lub przekrzywionych symboli. W przypadku kodów DPM, takich jak kody drukowane atramentowo na kartonie i innych opakowaniach lub oznaczenia punktowe na odblaskowych powierzchniach metalowych, algorytmy X-Mode zwiększają kontrast i ostrość obrazu, umożliwiając niezawodny odczyt i interpretowanie kodów nawet w dynamicznie zmieniających się środowiskach (ilustracja 3). Algorytmy X-Mode obsługują również dekodowanie wielokierunkowe, zwiększając zakres użytecznych kątów montażu i upraszczając integrację czytników kodów kreskowych.

Ilustracja 3: zaawansowane obrazowanie cyfrowe i przetwarzanie pikseli pozwalają algorytmom X-Mode na odczytywanie kodów w trudnych warunkach. (Źródło ilustracji: Omron)

Ilustracja 3: zaawansowane obrazowanie cyfrowe i przetwarzanie pikseli pozwalają algorytmom X-Mode na odczytywanie kodów w trudnych warunkach. (Źródło ilustracji: Omron)

Integracja systemu

Rzeczywiste systemy Identyfikowalności 4.0 wymagają integracji wielu kamer w łatwy w obsłudze i zarządzaniu system. Dzięki tym inteligentnym urządzeniom obrazującym technologowie mogą połączyć nawet osiem czytników za pomocą przełącznika Ethernet, aby zapewnić możliwość odczytu kodów pod kątem 360 stopni oraz kontrolę produktu, gdy potrzebne jest uzyskanie odczytu wielu kodów lub gdy dokładnej lokalizacji kodu nie da się przewidzieć.

Produkcję wyrobów o dużym zróżnicowaniu, która jest typowa dla działalności w Przemyśle 4.0, można uprościć przez automatyczny wybór ustawień, aby zmaksymalizować szybkość odczytu i szybkość linii przy użyciu najlepszych opcji w oparciu o rozmiar, typ i lokalizację kodu kreskowego oraz oświetlenie i kontrast. System wykorzystuje standardowe metody klasyfikacji ISO do wewnętrznego monitorowania jakości kodu kreskowego, a jeśli jakość spadnie poniżej ustawionego przez użytkownika progu, może wyzwalać alarm.

Wspomniane inteligentne przemysłowe urządzenia obrazujące są wyposażone w zintegrowany, oparty na sieci Web interfejs czytnika kodów kreskowych. Do każdego urządzenia obrazującego zapewniony jest bezpieczny dostęp z dowolnego urządzenia z dostępem do Internetu przy wykorzystaniu adresu IP. Otwarta struktura protokołu upraszcza integrację urządzeń i eliminuje problemy z ich niekompatybilnością. Integracja z siecią Web obejmuje trzy poziomy dostępu użytkowników. Przy najwyższym poziomie bezpieczeństwa i dostępu użytkownicy mogą edytować ustawienia, które można zapisać w pamięci wewnętrznej czytnika lub na urządzeniach zewnętrznych a potem przenosić do innych urządzeń w celu przyspieszenia integracji nowego sprzętu i przy zmieniających się potrzebach środowiska.

Aby obniżyć ogólne koszty wyposażenia, status kontroli wielu czytników można monitorować za pomocą jednego urządzenia. Podczas gdy standardowe urządzenia obrazujące wymagają jednego monitora na urządzenie, w przypadku opisywanych inteligentnych przemysłowych urządzeń obrazujących wystarczy jeden monitor dla kilku urządzeń. Upraszcza to instalację i monitorowanie wielu urządzeń obrazujących. Ponadto z każdym inteligentnym przemysłowym urządzeniem obrazującym zintegrowane jest oprogramowanie monitorujące oparte na sieci Web, co umożliwia zdalne monitorowanie wielu z nich za pomocą tabletu lub komputera PC.

Opcje automatycznego nastawiania ostrości

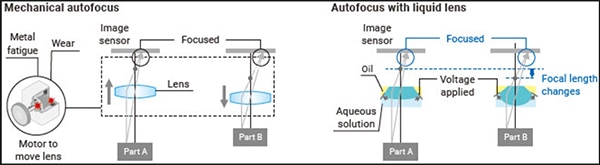

Automatyczne nastawianie ostrości może znacząco wpłynąć na parametry działania systemów odczytu kodów kreskowych w trudnych warunkach. Omawiane inteligentne przemysłowe urządzenia obrazujące oferują wybór automatycznego nastawiania ostrości z płynną soczewką lub realizowanego w sposób mechaniczny. Mechaniczne automatyczne nastawianie ostrości jest realizowane za pomocą niewielkiego silnika. Jego mechaniczny charakter oznacza, że podlega zużyciu oraz zmęczeniu metalu i może wymagać wymiany co roku. Funkcja automatycznego nastawiania ostrości z płynną soczewką zmienia ogniskową obiektywu poprzez przyłożenie napięcia w celu zmiany kształtu wewnętrznej struktury składającej się z oleju i wody (ilustracja 4). Ze względu na brak zużycia mechanicznego, płynne mechanizmy automatycznego nastawiania ostrości mogą działać przez wiele lat. Dzięki technologii płynnej soczewki urządzenie obrazujące może automatycznie regulować ostrość w zakresie od 50mm do 1200mm i odczytywać nawet symbole macierzy danych o dużej gęstości na skomplikowanych płytkach drukowanych. Urządzenie obrazujące wyposażone w jeden i drugi typ automatycznego nastawiania ostrości mogą odczytywać dowolne kody w ciągu kilku sekund po podłączeniu, bez konieczności konfiguracji.

Ilustracja 4: mechaniczne automatyczne nastawianie ostrości (po lewej) wymaga większych nakładów na konserwację, co skutkuje dłuższymi przestojami w porównaniu do zastosowania automatycznego nastawiania ostrości z płynną soczewką (po prawej). (Źródło ilustracji: Omron)

Ilustracja 4: mechaniczne automatyczne nastawianie ostrości (po lewej) wymaga większych nakładów na konserwację, co skutkuje dłuższymi przestojami w porównaniu do zastosowania automatycznego nastawiania ostrości z płynną soczewką (po prawej). (Źródło ilustracji: Omron)

Inteligentne przemysłowe urządzenia obrazujące

Czytniki kodów MicroHAWK firmy Omron zapewniają szybką i niezawodną pracę oraz mają wytrzymałą, ultrakompaktową obudowę z podwójnym oknem przednim, która zapobiega skraplaniu się wilgoci wewnątrz okna. W zależności od modelu, dostępne są stopnie ochrony IP65/67, zapewniające odpowiednie parametry działania w trudnych warunkach. Dostępne są rozdzielczości obrazu od 0,3 do 5 megapikseli. Omawiane urządzenia obrazujące są dostępne z różnymi opcjami elementów optycznych, oświetlenia i filtrowania, które pozwalają zoptymalizować urządzenie pod kątem określonego środowiska pracy i potrzeb obrazowania. Wybrane funkcje urządzeń MicroHAWK:

- łączność Ethernet/IP, Ethernet TCP/IP i PROFINET

- wejście zasilania od 5 do 30V= z opcją zasilania przez Ethernet (PoE)

- szybkość procesora 800MHz umożliwia szybkie przetwarzanie obrazu

- funkcja kalibracji nieliniowej (NLC) poprawia 20-krotnie wydajność pomiaru i lokalizatora, eliminując zniekształcenia obiektywu. Pomiary podawane są w milimetrach i pikselach.

To samo urządzenie przy odczycie kodów kreskowych i kontroli wizualnej obsługuje obraz o częstotliwości do 60 klatek na sekundę. Przykładowe czytniki kodów MicroHAWK:

- Urządzenie obrazujące V430-F000W12M-SRP o rozdzielczości 1,2MP z obiektywem szerokokątnym o ogniskowej 5,2mm, standardowym automatycznym nastawianiem ostrości, standardowym czerwonym światłem zewnętrznym i trybem obrazowania Plus-Mode (ilustracja 5)

- Urządzenie obrazujące V430-F000L12M-SRX o rozdzielczości 1,2MP z obiektywem wąskokątnym 16mm i funkcją automatycznego nastawiania ostrości do 1160mm, standardowym czerwonym światłem zewnętrznym i obrazowaniem w trybie X-Mode

Ilustracja 5: urządzenie obrazujące o rozdzielczości 1,2MP jest wyposażone w obiektyw szerokokątny o ogniskowej 5,2mm i oprogramowanie do obrazowania w trybie Plus-Mode. (Źródło ilustracji: DigiKey)

Ilustracja 5: urządzenie obrazujące o rozdzielczości 1,2MP jest wyposażone w obiektyw szerokokątny o ogniskowej 5,2mm i oprogramowanie do obrazowania w trybie Plus-Mode. (Źródło ilustracji: DigiKey)

Sprawna konfiguracja

Oprogramowanie AutoVISION firmy Omron przyspiesza konfigurację i instalację urządzeń obrazujących MicroHAWK. Dzięki oprogramowaniu AutoVISION użytkownicy mogą łączyć się z urządzeniem i konfigurować je, a także programować i monitorować zadania. Zadania realizowane przez oprogramowanie AutoVISION charakteryzują się skalowalnością w wielu urządzeniach obrazujących MicroHAWK, pakietach oprogramowania, systemach przemysłowych oraz tabletach i komputerach PC. W jednym systemie można zintegrować maksymalnie 8 urządzeń obrazujących. Dzięki oprogramowaniu AutoVISION te inteligentne urządzenia obrazujące mogą być używane do kontroli wizyjnej maszyny, np. kontroli obecności części, lokalizacji części, zliczania części, wykrywania kolorów i pobierania pomiarów fizycznych. Wdrażanie oprogramowania AutoVISION jest procesem trzyetapowym:

- Przechwycenie obrazu jednym kliknięciem

- Określenie obszaru kontroli i przypisanie wyjść za pomocą narzędzia „przeciągnij i upuść”

- Rozpoczęcie procesu kontroli za pomocą przycisku uruchamiania

Oprogramowanie rozwojowe AutoVISION jest odpowiednie do wielu zastosowań:

- Kontrola i ogólne widzenie maszynowe

- Linie pakujące

- Procesy montażu

- Wykrywanie wad

Podsumowanie

Identyfikowalność 4.0 wspiera procesy produkcyjne i jest pomocna w łańcuchach dostaw Przemysłu 4.0, ale nie zastępuje całkowicie wcześniejszych swoich iteracji w innych zastosowaniach. Wysokoparametrowe urządzenia obrazujące są kluczowym elementem wdrażania Identyfikowalności 4.0. Inteligentne przemysłowe urządzenia obrazujące są dostępne z funkcją automatycznego nastawiania ostrości oraz możliwością niezawodnej pracy w trudnych warunkach środowiskowych i oświetleniowych. Oprogramowanie kalibracji nieliniowej (NLC) poprawia dokładność pomiaru nawet 20-krotnie, a dostępne oprogramowanie do automatycznej konfiguracji przyspiesza wdrażanie wysokowydajnych systemów identyfikowalności.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.