Zastosowanie technologii IO-Link do łatwego dostosowania rezystancyjnych czujników temperatury (RTD) do fabryk inteligentnych

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-09-21

Rezystancyjne czujniki temperatury (RTD) są szeroko stosowane w charakterze przetworników ze względu na ich dokładność, szeroki zakres pomiarowy, wytrzymałość i inne korzystne cechy. W starszych implementacjach napięcie proporcjonalne do temperatury było mierzone przez zasilany prądem rezystancyjny czujnik temperatury (RTD), przekształcane w analogowy sygnał prądowy o zakresie od 4mA do 20mA, a następnie wysyłane do odczytu przez system lub operatora za pośrednictwem przewodowego „nadajnika”.

Podejście to jest skuteczne, bezpośrednie i korzystne, jednak nie jest ono kompatybilne z architekturami cyfrowymi i opartymi na procesorach. Jedno z sugerowanych rozwiązań tego problemu obejmowało modernizację nadajnika w celu digitalizacji sygnału rezystancyjnego czujnika temperatury (RTD) u źródła za pomocą wewnętrznego przetwornika analogowo-cyfrowego (ADC) i przesyłanie tego sygnału za pośrednictwem odpowiedniego formatu i protokołu wejścia-wyjścia.

Jednak te ulepszenia nie są wystarczające, aby zaspokoić potrzeby fabryk inteligentnych. W dzisiejszych systemach przemysłowych potrzeba znacznie więcej niż tylko cyfrowej reprezentacji sygnału RTD. Wymagają one pracy wielokanałowej, wysokiego stopnia precyzji konwersji analogowo-cyfrowej oraz różnych form wykrywania usterek i sprawdzania błędów w celu zapewnienia walidacji odbieranych danych.

Współczesne systemy przemysłowe wymagają również możliwości zdalnej regulacji kluczowych parametrów układu czujnik-interfejs. I wreszcie potrzebują one formatu wejścia-wyjścia oraz interfejsu, który jest niezawodny, obsługuje zaawansowane funkcje konfiguracji i raportowania danych oraz zapewnia integralność danych.

Ten artykuł omawia rezystancyjne czujniki temperatury (RTD) i opisuje ich ewolucję. Przedstawia również technologię IO-Link jako opcję interfejsu. Wyjaśnia sposób implementacji wysokiej klasy kanału pomiaru temperatury, opartego na czujniku RTD przy użyciu zaawansowanego analogowego układu front-end (AFE) i układu scalonego kondycjonowania sygnału. Przedstawiono odpowiedni zestaw ewaluacyjny dla nadajniko-odbiornika technologii IO-Link do implementacji rezystancyjnego czujnika temperatury (RTD).

Podstawy rezystancyjnych czujników temperatury (RTD)

Rezystancyjny czujnik temperatury (RTD) przekłada fizyczną zmienną temperatury na sygnał elektryczny i jest zwykle używany do pomiaru temperatur w zakresie od -200 do +850°C, z wysoce liniową odpowiedzią w tym przedziale. W czujnikach RTD powszechnie stosuje się elementy metalowe wykonane z takich metali, jak nikiel (Ni), miedź (Cu) i platyna (Pt), przy czym najpopularniejsze są platynowe czujniki RTD Pt100 (100Ω) i Pt1000 (1000Ω).

Rezystancyjny czujnik temperatury (RTD) może posiadać dwa, trzy lub cztery przewody, przy czym najpopularniejsze są wersje trzy- i czteroprzewodowe. Czujniki RTD są urządzeniami biernymi, dlatego wymagają prądu wzbudzającego do wytworzenia napięcia wyjściowego. Jest on zwykle generowany przy użyciu źródła napięcia referencyjnego, buforowanego przez wzmacniacz operacyjny (OP AMP). To doprowadza prąd do rezystancyjnego czujnika temperatury (RTD), aby wytworzyć na jego dwóch zaciskach wyjściowy sygnał napięciowy, który zmienia się odpowiednio do zmian temperatury.

Sygnał ten waha się od dziesiątek do setek miliwoltów (mV) w zależności od typu zastosowanego rezystancyjnego czujnika temperatury (RTD) i mierzonej temperatury. Jest on następnie kondycjonowany i przesyłany do analogowego układu odczytu, rejestratora paskowego, wyświetlacza cyfrowego lub procesorowego systemu sterowania.

Zaczęło się od pętli całkowicie analogowych

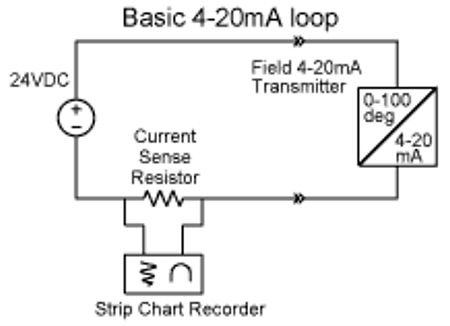

Z historycznego punktu widzenia, podstawowym elektronicznym interfejsem dla przemysłowych systemów pomiarowych i kontrolnych była pętla prądowa o zakresie od 4 do 20mA. To łącze interfejsu może być używane zarówno w przypadku czujników, jak i aktuatorów. W przypadku czujników, sygnał z przetwornika jest wzmacniany i kondycjonowany w źródle przed transformacją na sygnał o wartości od 4mA, która stanowi dolną granicę zakresu, do poziomu 20mA, który odpowiada górnej wartości granicznej (ilustracja 1).

Ilustracja 1: pomiar temperatury w warunkach przemysłowych tradycyjnie opierał się na pętli prądowej 4-20mA między rezystancyjnym czujnikiem temperatury (RTD) a odczytem znajdującym się w pewnej odległości. (Źródło ilustracji: Analog Devices)

Ilustracja 1: pomiar temperatury w warunkach przemysłowych tradycyjnie opierał się na pętli prądowej 4-20mA między rezystancyjnym czujnikiem temperatury (RTD) a odczytem znajdującym się w pewnej odległości. (Źródło ilustracji: Analog Devices)

Odległość między czujnikiem a układem odczytu może wynosić dziesiątki lub setki metrów, więc istnieje kilka powodów, aby jako łącza użyć pętli prądowej:

- Pętla wykorzystująca sygnał prądowy, a nie źródło napięciowe, nie jest zależna od odległości. Nie ma obaw o spadek napięcia spowodowany przepływem prądu przez rezystancję (IR), a prąd nie może „ginąć” w przewodach pętli.

- Jako łącze o niskiej impedancji, jest ono stosunkowo odporne na zakłócenia elektromagnetyczne (EMI) i zakłócenia sygnału, nawet na dużych odległościach.

- Wreszcie, pętla prądowa jest samodiagnozująca: prąd spada do zera w przypadku przerwania pętli (najczęstszy tryb awarii). Taki spadek prądu można łatwo wykryć.

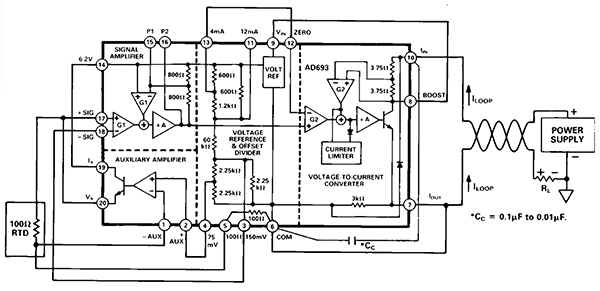

Urządzenie elektroniczne, które realizuje całkowicie analogowe przetwarzanie sygnałów, nazywane jest nadajnikiem. Wczesne nadajniki oparte na układach scalonych wymagały do działania oddzielnego lokalnego zasilacza. Zasilacz służył do wzbudzenia czujnika (jeśli było to konieczne) i zasilania obwodów kondycjonujących. Później, układy scalone nadajników o niższej mocy zawierały dodatkowe cechy i funkcje, Miały również jedną bardzo ważną zaletę: były „zasilane z pętli” i mogły pobierać prąd roboczy z „niewykorzystanych” 4mA prądu pętli, eliminując w ten sposób potrzebę lokalnego zasilacza.

Przykładem może być zasilany z pętli nadajnik czujnika 4-20mA AD693 firmy Analog Devices, który został wprowadzony w latach 80. (ilustracja 2). Jest on nadal dostępny w oryginalnej ceramicznej obudowie DIP (Dual Inline Package), jak również w nowszej obudowie do montażu powierzchniowego, co świadczy o długowieczności tego przemysłowego układu scalonego.

Ilustracja 2: całkowicie analogowy, zasilany z pętli nadajnik AD693 RTD eliminuje potrzebę stosowania zasilacza na końcu pętli prądowej z interfejsem RTD. (Źródło ilustracji: Analog Devices)

Ilustracja 2: całkowicie analogowy, zasilany z pętli nadajnik AD693 RTD eliminuje potrzebę stosowania zasilacza na końcu pętli prądowej z interfejsem RTD. (Źródło ilustracji: Analog Devices)

Przejście na technologię cyfrową

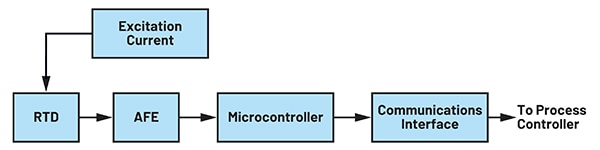

Gdy sterowanie cyfrowe stało się standardem, konieczne było zdigitalizowanie analogowego sygnału pętli prądowej. Obecnie, aby to osiągnąć, potrzebny jest analogowy układ front-end (AFE) do wzmacniania i kondycjonowania sygnału RTD o niskiej amplitudzie, aby przetwornik analogowo-cyfrowy (ADC) mógł go zdigitalizować. Zdigitalizowany sygnał jest następnie przesyłany do kontrolera procesu, takiego jak mikrokontroler (MCU), za pośrednictwem interfejsu komunikacyjnego (ilustracja 3).

Ilustracja 3: przejście na sterowanie cyfrowe wymaga analogowego układu front-end (AFE) z wyjściem kompatybilnym z mikrokontrolerem MCU. (Źródło ilustracji: Analog Devices)

Ilustracja 3: przejście na sterowanie cyfrowe wymaga analogowego układu front-end (AFE) z wyjściem kompatybilnym z mikrokontrolerem MCU. (Źródło ilustracji: Analog Devices)

Ze względu na sprzeczne wymagania techniczne i procesowe dotyczące analogowego układu front-end (AFE) i wejścia-wyjścia cyfrowego, wdrożenie krytycznego układu AFE i powiązanego interfejsu cyfrowego jest trudne i wymaga wielu układów scalonych. Na szczęście postęp w technologii układów scalonych umożliwił stworzenie wysoce zintegrowanego, jednoukładowego interfejsu rezystancyjnego czujnika temperatury (RTD). Ponadto te zintegrowane układy scalone zawierają wiele innych funkcji i cech potrzebnych do stworzenia bardziej wyrafinowanego i wolnego od błędów systemu.

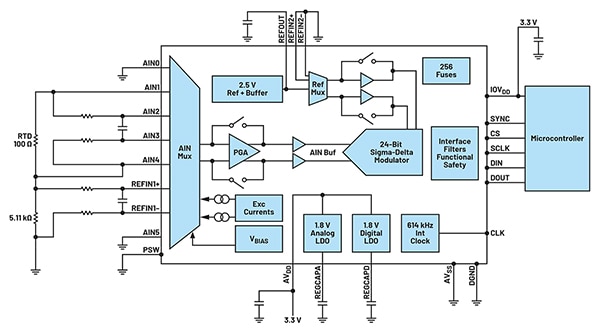

Przykładem zintegrowanego rozwiązania jednoukładowego jest kompletny analogowy układ front-end (AFE) rezystancyjnego czujnika temperatury (RTD) AD7124-4 w pojedynczej obudowie (ilustracja 4). Ten czterokanałowy, niskoszumowy i 24-bitowy układ scalony niskiej mocy zawiera wzmacniacz z programowanym wzmocnieniem (PGA) i źródło napięcia referencyjnego. Zapewnia również prąd wzbudzający dla rezystancyjnego czujnika temperatury (RTD), eliminując potrzebę stosowania oddzielnego, precyzyjnego źródła prądowego.

Ilustracja 4: kompletny wielokanałowy interfejs rezystancyjnego czujnika temperatury (RTD) AD7124-4 zawiera źródło prądowe, a także układy kondycjonowania i digitalizacji sygnału. (Źródło ilustracji: Analog Devices)

Ilustracja 4: kompletny wielokanałowy interfejs rezystancyjnego czujnika temperatury (RTD) AD7124-4 zawiera źródło prądowe, a także układy kondycjonowania i digitalizacji sygnału. (Źródło ilustracji: Analog Devices)

Oprócz głównej funkcjonalności wbudowanej w urządzenie AD7124-4, zapewnia ono również wiele rodzajów i poziomów funkcji autodiagnostyki i wykrywania błędów, które pomagają w uzyskaniu certyfikatu poziomu nienaruszalności bezpieczeństwa (SIL). Certyfikat ten ma kluczowe znaczenie w zastosowaniach o wysokiej niezawodności i krytycznym znaczeniu.

Interfejs cyfrowy pomiędzy urządzeniem AD7124-4 i powiązanym z nim mikrokontrolerem MCU jest szeregowym interfejsem o trzech lub czterech przewodach, kompatybilnym z szeregowym interfejsem urządzeń peryferyjnych, QSPI, MICROWIRE i cyfrowym procesorem sygnałowym (DSP). Takie interfejsy nie nadają się jednak do bezpośredniego łączenia lub używania z długimi ścieżkami sygnałowymi. Zamiast tego, długie łącze musi zostać utworzone za pośrednictwem translatora interfejsu/formatu lub adaptera, który implementuje wybrane protokoły sieciowe w celu połączenia z kontrolerem procesu. Interfejs ten będzie prawdopodobnie wykorzystywał sieć przemysłową, taką jak PROFINET lub przemysłowa sieć Ethernet.

Korzystanie z tych specjalistycznych interfejsów ma jednak kilka wad. Na przykład: dodanie w projekcie czujnika znacznie zwiększa koszty obwodu specyficznego dla danej sieci znacznie zwiększa koszty, zwłaszcza jeśli sieci przemysłowe są typu zastrzeżonego. Ogranicza to również zasięg rynkowy czujnika do klientów już korzystających z tej konkretnej sieci. Aby ten sam czujnik mógł działać z innymi protokołami sieciowymi, konieczne jest przeprojektowanie.

Kolejną frustrującą komplikacją jest fakt, że liczba i rodzaj funkcji diagnostycznych różni się znacznie w zależności od typu sieci. W zależności od wyboru formatu interfejsu i protokołu, operatorzy zakładów mogą mieć trudności z identyfikacją i konserwacją czujników oraz rozwiązywaniem wszelkich problemów z parametrami działania, które pojawiają się po ich zainstalowaniu w obiekcie.

Technologia IO-Link odpowiada na wyzwania związane z łącznością

Projektanci fabryk inteligentnych wymagają inteligentnych, elastycznych i łatwych do wdrożenia czujników i aktuatorów, aby ułatwić podejmowanie lepszych decyzji w kierunku łatwiejszej optymalizacji procesów produkcyjnych. Jednym z opłacalnych podejść jest zaprojektowanie czujnika niezależnego od różnych sieci przemysłowych, aby zmniejszyć w ten sposób koszty rozwojowe i poszerzyć potencjalną bazę klientów. Technologia IO-Link umożliwia takie podejście, ponieważ dzięki niej tradycyjne czujniki mogą stać się inteligentne.

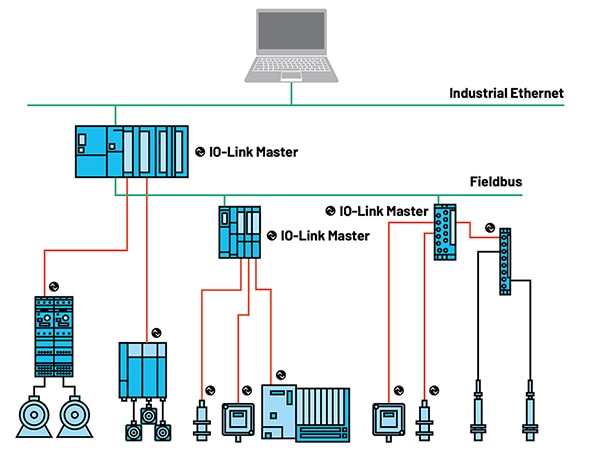

Dzięki zastosowaniu urządzeń głównych i nadawczo-odbiorczych IO-Link, projektanci systemów przemysłowych mają potężny i elastyczny sposób na przeniesienie inteligencji z programowalnego sterownika logicznego (PLC) lub innego kontrolera systemowego bliżej czujników na hali produkcyjnej (ilustracja 5).

Ilustracja 5: dzięki urządzeniom głównym IO-Link i nadajniko-odbiornikom pomiędzy mikrokontrolerem MCU czujnika a kontrolerem procesowym, system danych przemysłowych staje się bardziej wydajny i elastyczny. (Źródło ilustracji: Analog Devices)

Ilustracja 5: dzięki urządzeniom głównym IO-Link i nadajniko-odbiornikom pomiędzy mikrokontrolerem MCU czujnika a kontrolerem procesowym, system danych przemysłowych staje się bardziej wydajny i elastyczny. (Źródło ilustracji: Analog Devices)

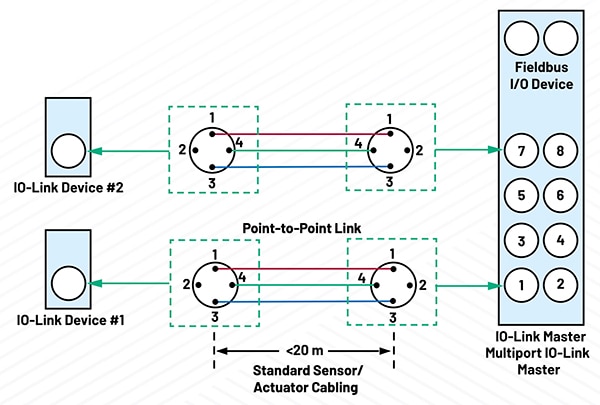

Technologia IO-Link to trójprzewodowy interfejs komunikacyjny typu punkt-punkt ze standaryzowanymi złączami, kablami i protokołami, który łączy czujniki (i aktuatory) z przemysłowymi sieciami sterowania. W technologii IO-Link, nadajniko-odbiornik działa jako interfejs warstwy fizycznej (PHY) dla mikrokontrolera MCU lub innego kontrolera obsługującego protokół warstwy łącza danych. Technologia IO-Link została zaprojektowana do pracy w ramach normy branżowej trójprzewodowej infrastruktury czujników i aktuatorów, obejmującej urządzenia główne IO-Link i komponenty urządzeń IO-Link (ilustracja 6).

Ilustracja 6: fizyczne połączenie IO-Link zawiera urządzenie główne IO-Link i obsługuje wiele komponentów urządzeń IO-Link. (Źródło ilustracji: Analog Devices)

Ilustracja 6: fizyczne połączenie IO-Link zawiera urządzenie główne IO-Link i obsługuje wiele komponentów urządzeń IO-Link. (Źródło ilustracji: Analog Devices)

Zaletą korzystania z technologii IO-Link jest to, że przenosi ona cztery różne typy przesyłanych danych: procesowe, diagnostyczne, konfiguracyjne i zdarzenia. Umożliwia to szybką identyfikację czujników, ich śledzenie i obsługę w przypadku usterki. Technologia IO-Link umożliwia również zdalną konfigurację. Na przykład: jeśli wartość progowa temperatury dla uruchomienia alarmu procesowego wymaga zmiany, można to zrobić zdalnie, a technik nie musi iść na halę produkcyjną.

Połączenie punkt-punkt między urządzeniem głównym IO-Link (kontrolerem wieloportowym lub bramą) a urządzeniem IO-Link (czujnikiem lub aktuatorem) wykorzystuje standardowe złącza powszechne w systemach przemysłowych (najczęściej używane są złącza M8 i M12) oraz nieekranowany kabel o długości do 20m. Urządzenie główne może mieć wiele portów (najczęściej cztery lub osiem).

Każdy port urządzenia głównego IO-Link łączy się z jednym urządzeniem IO-Link, które może działać w trybie standardowego wejścia-wyjścia (SIO) lub w trybie komunikacji dwukierunkowej. Technologia IO-Link została zaprojektowana do współpracy z istniejącymi architekturami przemysłowymi, takimi jak Fieldbus lub przemysłowa sieć Ethernet. Łączy się z istniejącymi sterownikami PLC lub interfejsami człowiek-maszyna (HMI), umożliwiając ich szybkie wdrażanie (ilustracja 7).

Ilustracja 7: technologia IO-Link współpracuje z szeregiem istniejących architektur przemysłowych i może łączyć się z istniejącymi sterownikami PLC lub interfejsami człowiek-maszyna (HMI). (Źródło ilustracji: Analog Devices)

Ilustracja 7: technologia IO-Link współpracuje z szeregiem istniejących architektur przemysłowych i może łączyć się z istniejącymi sterownikami PLC lub interfejsami człowiek-maszyna (HMI). (Źródło ilustracji: Analog Devices)

Uznając realia przemysłowych aplikacji i instalacji, urządzenie główne IO-Link lub kontroler może automatycznie zapisać parametry zamienionego czujnika IO-Link na nowym czujniku. Funkcja ta umożliwia szybką i pozbawioną błędów wymianę czujników oraz skraca czas potrzebny na ponowne uruchomienie systemu po wymianie czujnika.

Technologia IO-Link w systemie zmniejsza wymagania konserwacyjne, wydłuża czas pracy i transformuje ręczną instalację czujnika w taką, która pozwala użytkownikowi na „podłączenie i odejście”. Ustawienia parametrów można pobrać z kontrolera, aby zainstalować (lub ponownie skonfigurować) urządzenie. Oznacza to, że technik nie jest już potrzebny na hali produkcyjnej do przeprowadzenia wstępnej konfiguracji, a przestoje maszyn są krótsze, gdy wymagana jest ponowna konfiguracja urządzeń. Technologia IO-Link pozwala na ciągłą diagnostykę, ulepszone rejestrowanie danych i lepsze wykrywanie błędów w celu dalszego obniżenia kosztów operacyjnych.

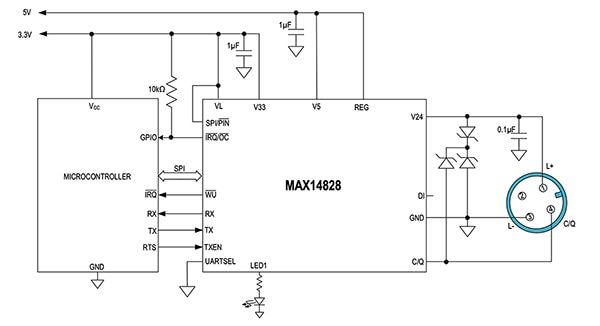

Nadajniko-odbiorniki realizują fizyczne łącze

Wdrożenie technologii IO-Link na poziomie fizycznym wymaga nadajniko-odbiorników. Układ scalony nadajniko-odbiornika IO-Link MAX14828ATG+ oraz komplementarny układ scalony nadajniko-odbiornika MAX14819ATM+ urządzenia głównego IO-Link to układy scalone o wysokim stopniu integracji, dzięki czemu doskonale nadają się do tworzenia odpornych rozwiązań czujników w niewielkich obudowach. Ponadto rozwiązanie obejmuje wewnętrzne regulatory napięcia o niskim spadku (LDO) do zasilania oraz sterowniki LED do lokalnych wskaźników.

Nadajniko-odbiornik IO-Link MAX14828ATG+ zawiera funkcje wysokiego napięcia powszechnie spotykane w czujnikach przemysłowych (ilustracja 8). Posiada jeden sterownik ultraniskiej mocy z aktywnym zabezpieczeniem przed odwróconą biegunowością. Pomocnicze wejście cyfrowe umożliwia aktualizację oprogramowania układowego poprzez interfejs UART. Urządzenie zawiera wewnętrzne regulatory liniowe 3,3V i 5V dla niskoszumowych analogowych/logicznych szyn zasilających.

Ilustracja 8: układ scalony nadajniko-odbiornika IO-Link MAX14828ATG+ stanowi krytyczny interfejs pomiędzy mikrokontrolerem MCU czujnika a fizycznym łączem (złączem i kablem). (Źródło ilustracji: Analog Devices)

Ilustracja 8: układ scalony nadajniko-odbiornika IO-Link MAX14828ATG+ stanowi krytyczny interfejs pomiędzy mikrokontrolerem MCU czujnika a fizycznym łączem (złączem i kablem). (Źródło ilustracji: Analog Devices)

Nadajniko-odbiornik MAX14828ATG+ można konfigurować i monitorować poprzez szeregowy interfejs urządzeń peryferyjnych (SPI) lub poprzez ustawienie wtyków interfejsu logicznego. W celu zapewnienia elastyczności i dopasowania do potrzeb zastosowania, wyposażono go w wiele programowalnych funkcji, które pozwalają użytkownikowi zoptymalizować działanie i moc rozpraszaną dla różnych obciążeń i scenariuszy zastosowań.

Ochrona przed stanami nieustalonymi jest wzmocniona przez tolerancję na wysokie napięcie, co pozwala na zastosowanie ograniczników przepięciowych (TVS) o niewielkich rozmiarach. Inne funkcje zabezpieczające obejmują maksymalną wartość znamionową 65V na interfejsach i wtykach zasilania, filtry przeciwusterkowe dla lepszej odporności na skokowe zmiany poziomów, parametry działania związane z zakłóceniami, wyłączanie termiczne, zabezpieczenie zasilania podczas podłączania „na gorąco” oraz zabezpieczenie przed odwróconą biegunowością wszystkich wejść i wyjść interfejsu czujnika. Nadajniko-odbiornik jest dostępny w 24-wtykowej obudowie TQFN o wymiarach 4 × 4mm lub w obudowie typu WLP (Wafer Level Package) o wymiarach 2,5 × 2,5mm. Jego zakres temperatur roboczych wynosi od -40°C do +125°.

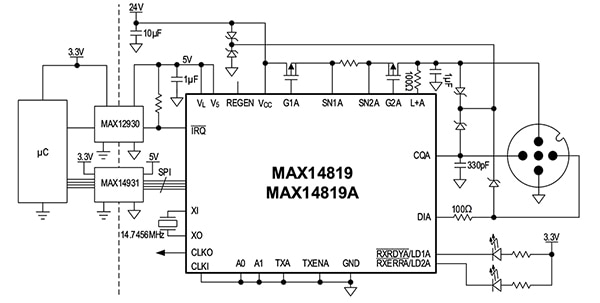

Zaprojektowane do współpracy między innymi z komplementarnymi układami scalonymi MAX14828ATG+, urządzenie MAX14819ATM+ jest dwukanałowym urządzeniem głównym IO-Link typu nadajniko-odbiornik o niskim poborze mocy (ilustracja 9). Umożliwia ono również obsługę kontrolerów zasilania czujników/aktuatorów i posiada dwa pomocnicze kanały wejść cyfrowych. Jest ono w pełni zgodne z najnowszymi standardami IO-Link i wejść binarnych oraz specyfikacjami testów, takimi jak IEC 61131-2, IEC 61131-9 SDCI i IO-Link 1.1.3.

Ilustracja 9: dwukanałowy nadajniko-odbiornik MAX14819ATM+, będący urządzeniem głównym IO-Link, który jest w pełni zgodny z najnowszą technologią IO-Link i innymi właściwymi standardami i specyfikacjami. (Źródło ilustracji: Analog Devices)

Ilustracja 9: dwukanałowy nadajniko-odbiornik MAX14819ATM+, będący urządzeniem głównym IO-Link, który jest w pełni zgodny z najnowszą technologią IO-Link i innymi właściwymi standardami i specyfikacjami. (Źródło ilustracji: Analog Devices)

Zintegrowany z nadajniko-odbiornikiem MAX14819ATM+ framer IO-Link eliminuje potrzebę stosowania zewnętrznych protokołów UART. Istnieje jednak możliwość skonfigurowania go do pracy z zewnętrznymi uniwersalnymi asynchronicznymi nadajniko-odbiornikami (UART). Aby ułatwić dobór powiązanego mikrokontrolera MCU, nadajniko-odbiornik jest wyposażony w obsługę ramek współpracującą z funkcjami UART i FIFO. Urządzenie MAX14819ATM+ posiada również autonomiczne układy czasowe cykli, zmniejszając tym samym potrzebę dokładnego taktowania kontrolera. Zintegrowane sekwencery nawiązywania komunikacji również upraszczają zarządzanie wybudzaniem.

Podobnie jak MAX14828ATG+, urządzenie MAX14819ATM+ obsługuje lokalne szyny zasilające i posiada dodatkowe funkcje zabezpieczające. Zawiera ono dwa kontrolery zasilające czujniki niskiej mocy z zaawansowanym ograniczaniem prądu, blokadą prądu wstecznego i zabezpieczeniem przed odwróconą biegunowością, umożliwiając tworzenie solidnych rozwiązań niskiej mocy. Dodatkowe zabezpieczenia obejmują zabezpieczenie przed odwróconą biegunowością i tolerancję nadmiernego napięcia na wszystkich wtykach interfejsu, maksymalną wartość bezwzględną 65V dla elastycznej ochrony TVS oraz filtry chroniące przed skokowymi zmianami poziomów. Nadajniko-odbiornik MAX14819ATM+ jest dostarczany w 48-wtykowej obudowie TQFN o wymiarach 7 × 7mm i charakteryzuje się rozszerzonym zakresem temperatur roboczych od -40°C do +125°C.

Zestaw ewaluacyjny do projektowania rozwiązań opartych na technologii IO-Link

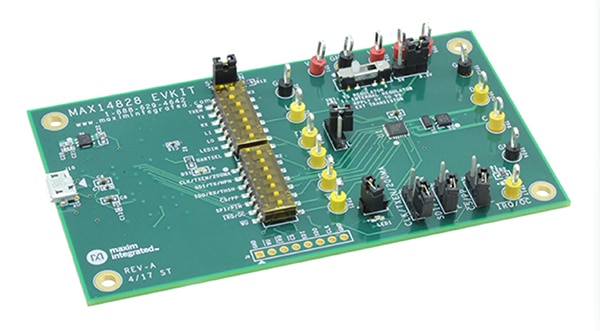

Zdobycie praktycznego doświadczenia z technologią IO-Link w ogóle, a z nadajniko-odbiornikiem MAX14828ATG+ IO-Link w szczególności, jest ważnym krokiem w dotrzymaniu harmonogramu projektowania. W pełni zmontowany i przetestowany zestaw ewaluacyjny MAX14828EVKIT# zawiera nadajniko-odbiornik urządzenia, zgodny z technologią IO-Link z zaciskami interfejsu wejścia-wyjścia i szeregowego interfejsu urządzeń peryferyjnych (SPI), pozwala osiągnąć ten cel (ilustracja 10).

Ilustracja 10: zestaw ewaluacyjny MAX14828EVKIT# umożliwia projektantom szybkie i łatwe uruchomienie oraz ocenę parametrów działania nadajniko-odbiornika MAX14828ATG+ opartego na technologii IO-Link. (Źródło ilustracji: Analog Devices)

Ilustracja 10: zestaw ewaluacyjny MAX14828EVKIT# umożliwia projektantom szybkie i łatwe uruchomienie oraz ocenę parametrów działania nadajniko-odbiornika MAX14828ATG+ opartego na technologii IO-Link. (Źródło ilustracji: Analog Devices)

Obsługa tego zestawu ewaluacyjnego wymaga komputera PC kompatybilnego z systemem Windows, podłączonego za pomocą kabla USB. Dzięki powiązanemu oprogramowaniu i dodaniu dostarczanego przez użytkownika zasilacza prądu stałego 24V/500mA, multimetru, generatora funkcyjnego i oscyloskopu, zestaw umożliwia projektantom konfigurowanie, ćwiczenie i ocenę urządzenia MAX14828ATG+. Powiązana dokumentacja obejmuje instrukcje konfiguracji i obsługi, schemat, kompletny wykaz materiałów (BOM) oraz obrazy wszystkich warstw układu płytki drukowanej.

Podsumowanie

Skuteczny, dokładny i niezawodny pomiar temperatury w warunkach przemysłowych przy użyciu rezystancyjnych czujników temperatury (RTD) rozpoczyna się od analogowego układu front-end (AFE), służącego do kondycjonowania sygnału i digitalizacji. Przesyłanie tych danych do kontrolera systemu wymaga odpowiedniego łącza danych. Interfejsy czujników oparte na technologii IO-Link, obsługiwane przez odpowiednie układy scalone na poziomie fizycznym, zapewniają główne funkcje, a także pozwalają na zaawansowaną konfigurację, wykrywanie usterek i diagnostykę oraz funkcje zarządzania w celu uproszczenia i przyspieszenia wdrożeń rezystancyjnych czujników temperatury (RTD) w fabrykach inteligentnych.

Rekomendowane artykuły

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.