Technologia IO-Link 1.0 w porównaniu z IO-Link 1.1

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2020-11-03

Choć technologia IO-Link od dziesięcioleci jest szeroko wykorzystywana w przemyśle do celów zarządzania wejściami/wyjściami, w ostatnich latach obserwuje się radykalny wzrost jej zastosowań. Jak wyjaśniono w innym artykule DigiKey pt. „Porównanie technologii IO-Link 1.0 oraz 1.1”, otwarta norma IEC 61131-9 Międzynarodowej Komisji Elektrotechnicznej (zwana IO-Link) opisuje łatwą w użyciu funkcję łączności do zastosowania w komponentach wykorzystywanych w automatyce. Jest to interfejs komunikacji cyfrowej punkt-punkt (ang. single-drop digital communication interface, SDCI) służący do łączenia w sieć małych czujników i aktuatorów, nazywanych urządzeniami polowymi lub urządzeniami pomocniczymi, z koncentratorami kontrolera IO-Link będącymi urządzeniami głównymi oraz z resztą instalacji automatyki. Jedną z zalet technologii IO-Link jest to, że pozwala ona na wykorzystanie w połączeniach zwykłego nieekranowanego kabla (o długości do 20m, posiadającego od trzech do pięciu żył).

Niniejszy artykuł ma na celu dokładniejsze wyjaśnienie następujących trzech funkcji technologii IO-Link, które po raz pierwszy pojawiły się w wersji 1.1:

- IO-Link 1.1 pozwala na tworzenie kopii zapasowych danych, dzięki czemu personel zakładu może zapisywać i ponownie stosować parametry urządzenia

- IO-Link 1.1 może przetwarzać szerokości danych do 32 bajtów na jeden port

- IO-Link 1.1 pozwala na uzyskanie prędkości przesyłu danych z urządzeń głównych IO-Link 1.1 rzędu 230,4kBd

Ilustracja 1: komunikacja poprzez interfejs IO-Link pozwala firmie R.A JONES na dokładniejsze monitorowanie czujników pod kątem działania, konserwacji i zmiany parametrów z wykorzystaniem receptur. Tak twierdzi Nate Smith, inżynier i kierownik działu innowacji. W rzeczywistości technologia IO-Link szybko staje się wiodącym standardem przemysłowym w zakresie komunikacji z urządzeniami polowymi (pomocniczymi) w automatyce. (Źródło ilustracji: R.A JONES)

Ilustracja 1: komunikacja poprzez interfejs IO-Link pozwala firmie R.A JONES na dokładniejsze monitorowanie czujników pod kątem działania, konserwacji i zmiany parametrów z wykorzystaniem receptur. Tak twierdzi Nate Smith, inżynier i kierownik działu innowacji. W rzeczywistości technologia IO-Link szybko staje się wiodącym standardem przemysłowym w zakresie komunikacji z urządzeniami polowymi (pomocniczymi) w automatyce. (Źródło ilustracji: R.A JONES)

IO-Link 1.1 jako serwer przypisywania parametrów

Integracja kontroli komponentów IO-Link odbywa się za pomocą oprogramowania konfiguracyjnego wykorzystującego standaryzowane pliki opisowe urządzeń wejścia-wyjścia IODD (ang. IO device-description) powiązane z poszczególnymi komponentami IO-Link. Pliki IODD (przechowujące dane takie jak model komponentu, zakresy robocze, dane do obsługi funkcji diagnostycznych oraz symbole do wyświetlania na interfejsach człowiek-maszyna (HMI) i graficznych interfejsach użytkownika (GUI)) to pliki o rozszerzeniu .xml, dostarczane przez producentów komponentów w celu obsługiwania komunikacji przez interfejs IO-Link V1.0 i V1.1, za pośrednictwem własnych witryn internetowych oraz strony ioddfinder.io-link.com.

Nową funkcją wersji IO-Link 1.1 jest to, że pewne urządzenia główne IO-Link 1.1 są w stanie przechowywać lokalnie pliki IODD oraz dane uzupełniające, mając na celu zapewnienie funkcji serwera przypisywania parametrów dla innych urządzeń w sieci. Przed wprowadzeniem tej funkcji (oraz w starszych instalacjach IO-Link) użytkownicy końcowi dokonujący wymiany urządzenia polowego lub zastąpienia go nowym zmuszeni byli do konfigurowania urządzenia – zazwyczaj poprzez podłączenie go do portu USB komputera i ręczne przeprowadzenie konfiguracji z użyciem oprogramowania.

Kolejną zaletą w kontekście tego aspektu wersji 1.1 jest to, w jaki sposób użytkownicy końcowi mogą teraz (w wielu przypadkach) podłączać lub odłączać, bez wyłączania zasilania, porównywalne urządzenia brzegowe IO-Link pochodzące od różnych producentów - dzięki temu uzyskują oni szerszy wybór zasadniczo wymiennych urządzeń. Funkcja ta jest w szczególności użyteczna w przypadku awaryjnej wymiany niedziałających lub uszkodzonych czujników na wielkoseryjnych liniach produkcyjnych.

Szczegóły dotyczące wyższej prędkości komunikacji IO-Link 1.1

Kolejną funkcją technologii IO-Link, która pojawia się w wersji 1.1, jest COM3 - tryb komunikacji o prędkości pozwalającej na obsługę bardziej zaawansowanych funkcjonalności urządzeń polowych. Prędkość transmisji danych w komunikacji COM3 SDCI określa się na maks. 230,4kb/s (tutaj także wynosi ona 230,4kBd). Oznacza to, że najnowsza iteracja IO-Link (1.1.3) przynosi ulepszenia, które pozwalają rozprawić się z ostatnim utrzymującym się zarzutem wobec IO-Link, że standard ten charakteryzuje się prędkością niewystarczającą dla celów nowoczesnej automatyki.

Dokładniej rzecz ujmując, wersja 1.1.3 może zapewnić czasy cykli obsługujące komunikację w czasie rzeczywistym w odniesieniu do cyklicznie przesyłanych danych procesowych opisanych w poprzednim artykule DigiKey na ten temat. W niektórych przypadkach mogą to być cykle trwające nawet poniżej milisekundy. Dane procesowe przesyłane dla szerokości pasma czasu rzeczywistego (w kilobajtach na sekundę (kB/s)) zależą od czasu, jaki potrzebny jest urządzeniu głównemu do zażądania komunikatu od urządzenia, czasu zwłoki przełączenia kierunku komunikacji, czasu potrzebnego urządzeniu końcowemu na odpowiedź, oraz czasu kolejnej zwłoki przełączenia kierunku komunikacji.

Aby zrozumieć, w jaki sposób komponenty IO-Link prowadzą tę komunikację, dobrze jest mieć pewną wiedzę na temat fizycznych obwodów mikrokontrolerów (w niektórych przypadkach o niezależnych układach scalonych). W głównych i pomocniczych urządzeniach polowych znajdują się obwody nazywane uniwersalnymi asynchronicznymi nadajniko-odbiornikami (UART), łączące dane w pakiety lub grupujące dane w ramki dla celów przesyłu. Ramki te mają długość 11 bitów - gdzie jeden bit służy do komunikowania startu, osiem bitów (nazywanych też oktetem w specyfikacjach IO-Link i oficjalnej literaturze) służy do przenoszenia rzeczywistych danych procesowych, a pozostałe dwa służą do komunikowania parzystości i stopu.

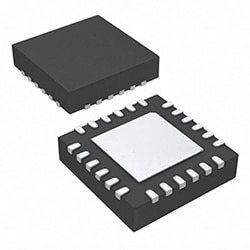

Ilustracja 2: układ MAX14827AATG+ firmy Maxim Integrated jest nadajniko-odbiornikiem IO-Link o niskim poborze mocy z podwójnym sterownikiem, przeznaczonym do wbudowywania w urządzenia IO-Link. Trójprzewodowy interfejs UART umożliwia łączność IO-Link z funkcją UART mikrokontrolera, a multipleksowany interfejs UART/SPI pozwala na zastosowanie jednego szeregowego interfejsu mikrokontrolera dla współużytkowanych funkcji UART i SPI. (Źródło ilustracji: Maxim Integrated)

Ilustracja 2: układ MAX14827AATG+ firmy Maxim Integrated jest nadajniko-odbiornikiem IO-Link o niskim poborze mocy z podwójnym sterownikiem, przeznaczonym do wbudowywania w urządzenia IO-Link. Trójprzewodowy interfejs UART umożliwia łączność IO-Link z funkcją UART mikrokontrolera, a multipleksowany interfejs UART/SPI pozwala na zastosowanie jednego szeregowego interfejsu mikrokontrolera dla współużytkowanych funkcji UART i SPI. (Źródło ilustracji: Maxim Integrated)

Zgodnie z tabelą 9 specyfikacji IO-Link 1.1.3 z czerwca 2019 r., układ IO-Link COM3 potrzebuje 4,34µs na przesłanie każdego bitu. Ten czas powiększony o czasy zwłoki pomiędzy pakietami zarówno w urządzeniach głównych, jak i pomocniczych (do 4,34µs i odpowiednio potrojone), a także 4,34µs do 43,0µs tytułem zwłoki przełączenia kierunku komunikacji, oznacza w najgorszym wypadku prędkość przesyłu danych poniżej milisekundy, co i tak stanowi prędkość w zupełności wystarczającą dla wymagających zastosowań przemysłowych.

Symbol wieloznaczny (mający ogromny wpływ na szerokość pasma czasu rzeczywistego) stanowi typ sekwencji komunikatów wybrany dla sieci IO-Link. Różne typy sekwencji obejmują różne wielkości transmisji danych, acyklicznych lub na żądanie. Aby oszacować szerokość pasma czasu rzeczywistego w układzie IO-Link, obliczenia muszą uwzględniać zarówno dane procesowe i dane acykliczne dozwolone przez system przesyłania komunikatów. Niektóre typy definiują stałe wartości oktetu danych procesowych i danych acyklicznych na żądanie, podczas gdy inne umożliwiają dostawcy lub użytkownikowi ustalenie oktetów danych procesowych w zakresie od jednego do 32, a oktetów danych acyklicznych jako 1, 2, 8 albo 32. Krótko mówiąc, systemy wymagające przenoszenia mniejszych ilości danych charakteryzują się krótszymi czasami cykli.

Analiza wszystkich powyższych czynników determinuje szerokość pasma czasu rzeczywistego, zdefiniowaną jako ilość danych procesowych (tylko) przesłanych (w kilobitach) podzieloną przez całkowity obliczony czas cyklu w kb/s. Przykładowo: przy tylko jednym oktecie danych acyklicznych (dla 1·8) i 32 oktetach danych procesowych (dla 32·8), czas cyklu wynosi nieco powyżej paru milisekund, przy szerokości pasma przekraczającej 100kb/s.

Wszystkie nowe urządzenia główne IO-Link 1.1 obsługują COM3, a komponenty automatyki korzystają z tej prędkości przesyłu danych i automatycznie dostosowują się do prędkości wykorzystywanych przez podłączone urządzenia pomocnicze. W rzeczywistości często spotyka się urządzenia pomocnicze o różnych czasach cyklu podłączone do jednego urządzenia głównego, co pozwala na stosowanie czujników i aktuatorów o różnych poziomach zaawansowania, a także na kolejne ulepszenia projektu. Aktuatory korzystające z prędkości przesyłu danych 230,4kBd zapewnianej przez tryb komunikacji COM3 (zazwyczaj poprzez konfigurację z portem klasy B, o czym mowa w kolejnym rozdziale tego artykułu) obejmują komponenty napędu hydraulicznego i pneumatycznego, a także elektromechaniczne – w tym zawory pneumatyczne, siłowniki liniowe oraz przewody rozgałęźne, a także małe urządzenia polowe oparte na silnikach krokowych. Tryb komunikacji COM3 najczęściej jest wykorzystywany między innymi przez czujniki położenia i przemieszczenia, a także czujniki koloru, temperatury i ciśnienia. Wszystkie one są najczęściej stosowane dla celów sterowania procesami. Wybrane przełączniki mechaniczne także korzystają z trybu komunikacji COM3.

Ilustracja 3: inteligentne czujniki serii HG-C1000L firmyPanasonic wykorzystują połączenia COM3 interfejsu IO-link do obsługi monitorowania zdalnego oraz rutynowych działań związanych z konserwacją prewencyjną. Wbudowane układy logiczne czujnika są w stanie wykrywać stany normalne, alarmowe, ostrzegawcze oraz błędy. Czujniki te pozwalają również na szybkie i zdalne przekonfigurowanie ustawień i działania, kiedy tylko jest to konieczne. (Źródło ilustracji: Panasonic Industrial Automation Sales)

Ilustracja 3: inteligentne czujniki serii HG-C1000L firmyPanasonic wykorzystują połączenia COM3 interfejsu IO-link do obsługi monitorowania zdalnego oraz rutynowych działań związanych z konserwacją prewencyjną. Wbudowane układy logiczne czujnika są w stanie wykrywać stany normalne, alarmowe, ostrzegawcze oraz błędy. Czujniki te pozwalają również na szybkie i zdalne przekonfigurowanie ustawień i działania, kiedy tylko jest to konieczne. (Źródło ilustracji: Panasonic Industrial Automation Sales)

Połączenia fizyczne interfejsu IO-Link 1.1 (w tym porty danych)

Rozważmy teraz szerokości danych w technologii IO-Link - dochodzące do 32 bajtów danych procesowych na każdy port. Wszystkie uaktywnione porty w urządzeniach głównych IO-Link mają za zadanie obsługę wyjść i wejść cyfrowych lub działanie jako punkt IO-Link wykorzystujący uniwersalny asynchroniczny nadajniko-odbiornik (UART) w trybie półdupleksowym (aby bity danych można było przesyłać i otrzymywać w sekwencjach jednobitowych). Typowe urządzenie główne IO-Link z czterema lub ośmioma portami można połączyć bezpośrednio z kilkoma urządzeniami pomocniczymi lub może ono pełnić rolę koncentratora pośredniego - szerokość transmisji zależy wtedy od tego urządzenia głównego. Połączenia z typowym urządzeniem polowym IO-Link obejmują przewody zasilania L+ i M, a także przewody C/Q1, przy czym te drugie przenoszą dane procesowe oraz dane dla celów parametryzacji, konfiguracji i diagnostyki.

Ilustracja 4: inteligentne czujniki, takie jak przedstawiony tu czujnik ciśnienia SICK z interfejsem IO-Link (pozwalający na połączenie z cztero- lub pięciopinowym złączem M12) pomagają w uniknięciu przestojów i błędów związanych z przeprogramowaniem ręcznym. Wynika to z faktu, że pozwalają one na edytowanie parametrów i przekonfigurowanie za pośrednictwem sterownika PLC maszyny. Należy zwrócić uwagę na połączenia L+ i M oraz C/Q1 interfejsu IO-Link. (Źródło ilustracji: SICK)

Ilustracja 4: inteligentne czujniki, takie jak przedstawiony tu czujnik ciśnienia SICK z interfejsem IO-Link (pozwalający na połączenie z cztero- lub pięciopinowym złączem M12) pomagają w uniknięciu przestojów i błędów związanych z przeprogramowaniem ręcznym. Wynika to z faktu, że pozwalają one na edytowanie parametrów i przekonfigurowanie za pośrednictwem sterownika PLC maszyny. Należy zwrócić uwagę na połączenia L+ i M oraz C/Q1 interfejsu IO-Link. (Źródło ilustracji: SICK)

Sprawę nieco komplikuje tutaj fakt, iż specyfikacje IO-Link na urządzeniach głównych jak i pomocniczych przewidują porty zarówno klasy A jak i B. Portów klasy A, opisanych normą IEC 60947-5-2, nie należy mylić ze złączami M12 z kodowaniem A, określonymi normą IEC 61076-2-101. Więcej na temat powszechnie stosowanych złączy M12 w kontekście technologii IO-Link można znaleźć w artykule DigiKey pod tytułem „Podstawy technologii IO-Link”. Krótko mówiąc, wtyki 2 i 5 złącza IO-Link używane są czasami (a ich zastosowania są zróżnicowane), podczas gdy wtyki 1, 3 i 4 wykorzystywane są zawsze (przy czym zastosowanie może być różne tylko w odniesieniu do ostatniego). Konfiguracje klasy A (w oparciu o złącza czteropinowe M5, M8, lub M12) pozwalają używać więcej rodzajów wejść-wyjść, a nawet wyjście wysokoprądowe do napędu aktuatorów. W przeciwieństwie do tego, konfiguracje klasy B zawsze mają postać pięciopinowych złączy M12.

Bez względu na klasę, gniazda żeńskie złącza umieszczone są na urządzeniu głównym, a męskie wtyki złącza na polowym urządzeniu pomocniczym.

32 bajty na port, przeznaczone na dane procesowe, stanowią maksimum wykorzystywane przez najbardziej zaawansowane czujniki i aktuatory połączone z użyciem interfejsu IO-Link. W rzeczywistości szerokość danych bardzo prostego urządzenia końcowego obsługiwanego przez interfejs IO-Link, takiego jak przełącznik, może wynosić tylko jeden bit. W przypadku, gdy szerokość zbioru danych jest niewystarczająca dla danego zastosowania, niektóre urządzenia główne obsługiwane przez interfejs IO-Link pozwalają na transmisję danych procesu we fragmentach. Inne sposoby na rozszerzenie pojemności danych w technologii IO-Link to wielokrotne wykorzystanie żył pinu 4 do dwukierunkowej komunikacji i przełączania IO-Link, a także dwukanałowa transmisja danych odbywająca się równolegle do danych na wtyku 4 interfejsu IO-Link. W przypadku tych drugich, żyła wtyku 2 może przenosić sygnały wejścia-wyjścia danego urządzenia lub sygnały przełączeniowe (jednakże nie zawsze związane z monitorowaniem statusu), zwalniając kanał IO-Link i umożliwiając mu przenoszenie sygnałów komplementarnych. Taka dwukanałowa transmisja danych przez interfejs IO-Link pozwala na komunikację w czasie rzeczywistym bez opóźnień związanych ze zdalnymi sterownikami PLC (włącznie z czasami cykli), co z kolei sprzyja zastosowaniom wymagającym szybkiej analizy stanu maszyny lub urządzenia i reakcji na ich stan.

Podsumowanie

Trzy nowe funkcje technologii IO-Link, które pojawiły się w wersji 1.1, obejmują: tworzenie kopii zapasowych danych (dla celów zapisywania i ponownego używania parametrów urządzenia); możliwość przetwarzania szerokości danych do 32 bajtów na port; oraz prędkość przesyłu danych z urządzeń głównych rzędu 230,4kBd. Funkcje te przyczyniły się do jeszcze bardziej powszechnego stosowania technologii IO-Link 1.1 w automatyce przemysłowej.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.