Obniżenie strat, poprawa sprawności i rozszerzenie zakresu temperatur w zastosowaniach dużej mocy

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-09-08

Projektanci rozwiązań dużej mocy wymagają mniejszych, lżejszych i bardziej wydajnych przetwornic mocy, zdolnych do pracy przy wyższych napięciach i temperaturach. Dotyczy to szczególnie takich zastosowań, jak pojazdy elektryczne (EV), gdzie wspomniane ulepszenia przekładają się na szybsze ładowanie i większy zasięg. Aby zrealizować te ulepszenia, projektanci używają przetwornic mocy opartych na technologiach wykorzystujących szeroką przerwę energetyczną (WBG), na przykład opartych na węgliku krzemu (SiC).

W porównaniu do urządzeń krzemowych (Si), wspomniane urządzenia działają przy wyższych napięciach i ważą mniej, a jednocześnie mogą obsługiwać podobne moce. Działają również w wyższych temperaturach, zmniejszając wymagania stawiane układom chłodzenia. Urządzenia węglikowo-krzemowe (SiC) mogą pracować z wyższą częstotliwością przełączania, co pozwala na stosowanie mniejszych komponentów pasywnych, a to z kolei zmniejsza rozmiary i wagę przetwornicy. Mimo to urządzenia węglikowo-krzemowe (SiC) są stale rozwijane, a ostatnie wysiłki przyniosły niższą rezystancję w stanie włączenia, co jeszcze bardziej zmniejsza straty mocy.

W niniejszym artykule pokrótce omówiono zalety węglika krzemu (SiC) w porównaniu z krzemem (Si), wykorzystując kontekst pojazdów elektrycznych. Następnie omówiono rozwój technologii węglikowo-krzemowej (SiC) i przedstawiono tranzystory SiC MOSFET 4. generacji firmy ROHM Semiconductor oraz sposób, w jaki pomagają one projektantom w zmniejszeniu strat mocy, kosztów i zajmowanej powierzchni

Dlaczego warto używać węgliku krzemu?

Aby uzyskać większy zasięg, pojazdy elektryczne wymagają baterii o zwiększonej pojemności. Równolegle z tym trendem, napięcia baterii są zwiększane do 800V w celu skrócenia czasu ładowania. W rezultacie projektanci pojazdów elektrycznych potrzebują urządzeń, które wytrzymują wyższe napięcia, a jednocześnie zmniejszają straty elektryczne i są lżejsze. Tranzystory SiC MOSFET 4. generacji firmy ROHM Semiconductor charakteryzują się niższymi stratami mocy dzięki wyższej tolerancji napięcia, niższym stratom przewodzenia i przełączania oraz mniejszym rozmiarom.

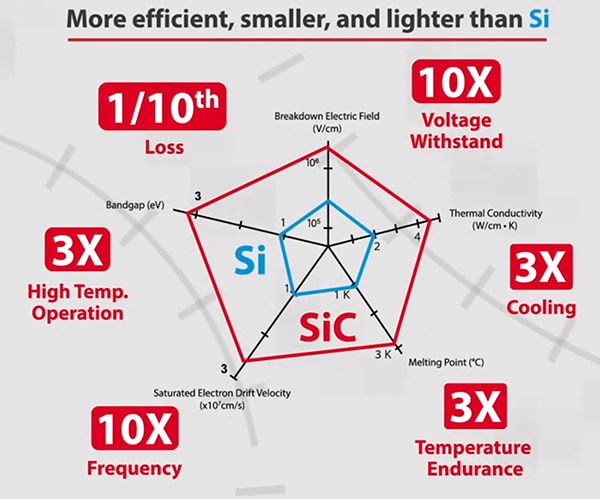

W porównaniu z technologią krzemową (Si) tranzystorów MOSFET, węglik krzemu (SiC), jako półprzewodnik o szerokiej przerwie energetycznej (WBG), oferuje wyjątkową sprawność w zastosowaniach przełączania mocy wysokiego napięcia. Porównanie właściwości fizycznych węglika krzemu (SiC) i krzemu (Si) wskazuje źródło wspomnianego udoskonalenia na podstawie pięciu właściwości fizycznych: pola elektrycznego przebicia, przerwy energetycznej, przewodności cieplnej i temperatury topnienia (ilustracja 1).

Ilustracja 1: przewaga tranzystorów SiC MOSFET w nad tranzystorami Si MOSFET na podstawie pięciu właściwości fizycznych. (Źródło ilustracji: ROHM Semiconductors)

Ilustracja 1: przewaga tranzystorów SiC MOSFET w nad tranzystorami Si MOSFET na podstawie pięciu właściwości fizycznych. (Źródło ilustracji: ROHM Semiconductors)

Natężenie pola elektrycznego przebicia węglika krzemu (SiC) jest dziesięciokrotnie większe niż krzemu, co umożliwia projektowanie urządzeń o wyższych napięciach przebicia przy jednoczesnym zmniejszeniu ich grubości. Dzięki szerszej przerwie energetycznej węglika krzemu (SiC) urządzenie jest w stanie pracować w znacznie wyższych temperaturach. Wyższa przewodność cieplna zmniejsza nakłady na chłodzenie urządzenia, natomiast wyższa temperatura topnienia zwiększa zakres temperatur roboczych. Wreszcie, wyższa prędkość dryftu elektronów nasyconych w węgliku krzemu (SiC) skutkuje wyższymi możliwymi częstotliwościami przełączania i niższymi stratami przełączania. Wspomniane wyższe częstotliwości przełączania wymagają mniejszych filtrów i innych komponentów pasywnych, co dodatkowo zmniejsza rozmiary i wagę.

Rozwój tranzystorów MOSFET

Pierwotnie tranzystory SiC MOSFET wykorzystywały strukturę płaską, w której bramka i kanał urządzenia znajdują się na powierzchni półprzewodnika. Urządzenia płaskie charakteryzują się ograniczeniami pod względem gęstości komponentów wynikającymi z ograniczonego stopnia miniaturyzacji konstrukcji, która ma z założenia poprawiać wydajności urządzenia. Zastosowanie jedno- i dwurowkowych tranzystorów MOSFET pozwala uzyskać wyższe gęstości urządzeń (ilustracja 2).

Ilustracja 2: tranzystory rowkowe Trench MOSFET pozwalają uzyskać wyższe gęstości urządzeń dzięki pionowemu umieszczeniu elementów urządzenia. (Źródło ilustracji: ROHM Semiconductor)

Ilustracja 2: tranzystory rowkowe Trench MOSFET pozwalają uzyskać wyższe gęstości urządzeń dzięki pionowemu umieszczeniu elementów urządzenia. (Źródło ilustracji: ROHM Semiconductor)

Podobnie jak inne tranzystory MOSFET, również tranzystory Trench MOSFET zawierają dren, bramkę i źródło, ale są ustawione pionowo. Kanał tworzy się pionowo, równolegle do rowka bramki, dzięki efektowi polowemu. Prąd płynie w kierunku pionowym, od źródła do drenu. W porównaniu do urządzenia płaskiego, które jest ułożone poziomo i zajmuje dużą powierzchnię, taka konstrukcja jest bardzo zwarta.

Struktura jednorowkowa wykorzystuje jeden rowek bramki. Urządzenie dwurowkowe posiada zarówno rowek bramki, jak i rowek źródła. Firma ROHM Semiconductor zaczęła stosować strukturę dwurowkową (Double-Trench) począwszy od 3. generacji swoich tranzystorów SiC MOSFET. Podczas projektowania urządzeń czwartej generacji udoskonalono architekturę dwurowkową poprzez zmniejszenie rozmiaru ogniwa i dalsze obniżenie rezystancji w stanie włączenia oraz pojemności pasożytniczej, co doprowadziło do znacznie niższych strat mocy i dało możliwość stosowania mniejszych urządzeń SiC w projektach bardziej ekonomicznych systemów.

Obniżenie rezystancji w stanie włączenia tranzystora MOSFET może pogorszyć jego odporność na zwarcia. Jednak tranzystory SiC MOSFET czwartej generacji charakteryzują się niższą rezystancją w stanie włączenia bez szkody dla czasów wytrzymywania zwarć, co zapewnia tym urządzeniom znaczną przewagę, jeśli chodzi o osiągnięcie zarówno wysokiej sprawności, jak i odporności na zwarcia.

Zrozumieć straty

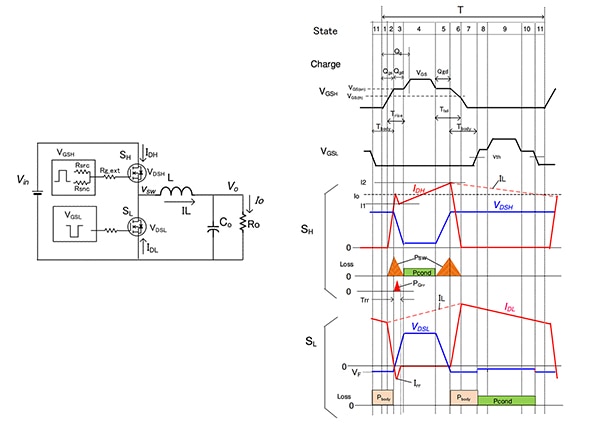

Straty w przetwornicy impulsowej pochodzą z kilku źródeł. Z urządzeniami aktywnymi związane są m.in. straty przewodzenia, przełączania i straty na diodzie podłożowej (ilustracja 3).

Ilustracja 3: schemat obniżającej przetwornicy prądu stałego z zaznaczonymi przebiegami przełączania i powiązanymi przebiegami strat. (Źródło ilustracji: ROHM Semiconductor)

Ilustracja 3: schemat obniżającej przetwornicy prądu stałego z zaznaczonymi przebiegami przełączania i powiązanymi przebiegami strat. (Źródło ilustracji: ROHM Semiconductor)

Przetwornica obniżająca wykorzystuje topologię totem pole ze przełącznikiem MOSFET strony wysokiej (SH) i strony niskiej (SL). Przełączniki są sterowane z różnymi fazami, dzięki czemu w danej chwili tylko jeden z nich przewodzi. Przebiegi sterowania bramką (VGSH oraz VGSL) ukazują kroki amplitudy wynikające z powiązanych interwałów ładowania dla pojemności pasożytniczych urządzenia. Przedstawiono przebiegi napięcia dren-źródło (VDSH, VDSL) i prądu drenu (IDH, IDL) dla obu urządzeń. Gdy urządzenie jest włączone, napięcie VDS jest niskie. Gdy urządzenie jest wyłączone, napięcie VDS jest wysokie. W czasie, gdy urządzenie SH jest włączone, prąd drenu wzrasta liniowo i ładuje pole magnetyczne cewki indukcyjnej. W tym czasie prąd napotykający rezystancję kanału powoduje zwiększenie napięcia na kanale, co powoduje straty przewodzenia (PCOND), które są proporcjonalne do kwadratu prądu i rezystancji kanału w stanie włączenia. W interwałach, w których urządzenie zmienia stan, zarówno napięcie, jak i prąd są niezerowe, a moc jest rozpraszana w urządzeniu proporcjonalnie do napięcia, prądu, czasu przejścia przełączania i częstotliwości przełączania. Są to straty przełączania.

Podobna sytuacja występuje, gdy urządzenie SL jest włączone. Tutaj prąd zmniejsza się liniowo, ponieważ energia zmagazynowana w cewce indukcyjnej dostarcza prąd drenu do urządzenia dolnego. Ponownie, na rezystancji kanału rozpraszana jest moc, co powoduje straty przewodzenia. Należy pamiętać, że VDSL w dolnym urządzeniu jest bliskie zeru, zanim prąd stanie się niezerowy, więc nie występują straty przełączania związane z tą częścią cyklu.

Straty regeneracji (PQrr) są spowodowane regeneracją diody podłożowej urządzeń. Dla uproszczenia przedstawiono tylko stronę wysoką.

Pbody to przewodnictwo diody podłożowej urządzeń. Straty te są generowane przez prąd płynący przez diodę podłożową urządzenia strony niskiej.

Całkowite straty mocy to suma wszystkich tych składowych dla obu tranzystorów.

Poprawa parametrów działania tranzystorów SiC MOSFET 4. generacji

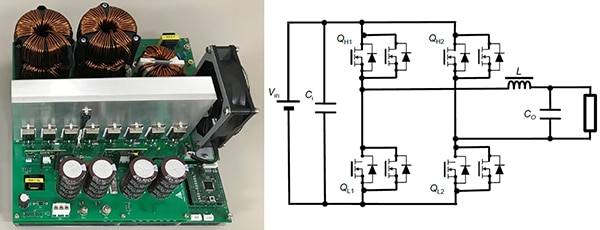

Porównanie parametrów działania tranzystorów Si IGBT oraz tranzystorów SiC MOSFET 3. i 4. generacji przeprowadzono przy użyciu przemiennika pełnomostkowego o mocy 5kW (ilustracja 4). W tym obwodzie pełnomostkowym urządzenia przełączające są połączone równolegle, aby uzyskać wyższe prądy. Pełny mostek wykorzystuje łącznie osiem urządzeń. Na ilustracji po lewej stronie przedstawiono osiem urządzeń zamontowanych na radiatorze. Sprawność obwodu została oszacowana przy użyciu pierwotnego tranzystora IGBT oraz tranzystorów SiC MOSFET 3. i 4. generacji. Przemiennik pracuje z częstotliwością przełączania 40kHz w przypadku tranzystorów SiC MOSFET oraz z częstotliwością 20kHz w przypadku tranzystora IGBT.

Ilustracja 4: przemiennik bezwentylatorowy o mocy 5kW i jego schemat. Pierwotnie zaprojektowany do współpracy z krzemowymi tranzystorami IGBT i częstotliwością 20kHz, obwód ten był używany z tranzystorami SiC MOSFET zarówno 3. jak i 4. generacji przy częstotliwości 40kHz. Porównano parametry działania wszystkich trzech typów półprzewodników. (Źródło ilustracji: ROHM Semiconductor)

Ilustracja 4: przemiennik bezwentylatorowy o mocy 5kW i jego schemat. Pierwotnie zaprojektowany do współpracy z krzemowymi tranzystorami IGBT i częstotliwością 20kHz, obwód ten był używany z tranzystorami SiC MOSFET zarówno 3. jak i 4. generacji przy częstotliwości 40kHz. Porównano parametry działania wszystkich trzech typów półprzewodników. (Źródło ilustracji: ROHM Semiconductor)

Urządzeniem 3. generacji był tranzystor SCT3030AL firmy ROHM Semiconductor o napięciu znamionowym 650V i rezystancji kanału (RDS(ON)) 30mΩ. Jako tranzystor MOSFET 4. generacji wykorzystano urządzenie SCT4026DEC11 firmy ROHM Semiconductor. Napięcie znamionowe urządzenia 4. generacji zostało podwyższone do 750V. Jego wartość RDS(ON) wynosi 26mΩ, co oznacza 13% redukcję, czyli nieznaczne zmniejszenie strat przewodzenia.

Porównanie strat w obu tranzystorach SiC MOSFET ze stratami na pierwotnych tranzystorach IGBT pokazuje poprawę sprawności (ilustracja 5).

Ilustracja 5: tranzystory SiC MOSFET 4. generacji znacznie zmniejszyły straty w porównaniu z pierwotnymi tranzystorami Si IGBT i urządzeniami 3. generacji. (Źródło ilustracji: ROHM Semiconductor)

Ilustracja 5: tranzystory SiC MOSFET 4. generacji znacznie zmniejszyły straty w porównaniu z pierwotnymi tranzystorami Si IGBT i urządzeniami 3. generacji. (Źródło ilustracji: ROHM Semiconductor)

Urządzenie 4. generacji zmniejszyło straty przewodzenia (kolor niebieski) z 10,7 do 9,82W w porównaniu z urządzeniem 3. generacji. Znaczniejszą redukcję osiągnięto w przypadku strat przełączania (kolor pomarańczowy) - spadek z 16,6 do 8,22W.

Dodatkowe ulepszenia w urządzeniach 4. generacji to m.in. poprawione możliwości sterowania bramkami. Tranzystory SiC MOSFET 4. generacji pozwalają na sterowanie napięciem 15V. Urządzenia 3. generacji wymagają napięcia 18V. Oznacza to, że tranzystory MOSFET 4. generacji można stosować jako bezpośrednie zamienniki w obwodach zaprojektowanych dla urządzeń krzemowych. Ponadto zalecane napięcie sterujące w czasie wyłączenia wynosi 0V dla tranzystorów SiC MOSFET 4. generacji. Przed opracowaniem produktów 4. generacji napięcie bramka-źródło wymagało ujemnego napięcia polaryzacji w czasie wyłączenia, aby zapobiec samoczynnemu włączeniu. Jednak w urządzeniach 4. generacji napięcie progowe (Vth) jest zaprojektowane na wysokim poziomie w celu stłumienia samoczynnego włączania, eliminując potrzebę stosowania ujemnej polaryzacji.

Rozwiązania 4. generacji

Tranzystory SiC MOSFET 4. generacji firmy ROHM Semiconductor dzielą się na dwie grupy w zależności od obudowy. Omawiany wcześniej tranzystor SiC MOSFET SCT4026DEC11 750V, 56A (+25°C)/29A (+100°C), 26mΩ zamknięty jest w trójodprowadzeniowej obudowie TO-247N. Alternatywnym przykładem jest tranzystor SCT4013DRC15 750V, 105A (+25°C)/74A (+100°C), 13mΩ w czteroodprowadzeniowej obudowie TO-247-4L.

Obudowa czteroodprowadzeniowa zawiera dodatkowe odprowadzenie, które poprawia szybkość przełączania tranzystora MOSFET. Konwencjonalna trójwtykowa obudowa TO-247N nie izoluje sterownika bramki od pasożytniczej indukcyjności źródło-odprowadzenie ze względu na wysoki prąd drenu. Napięcie bramki jest podawane między wtykami bramki i źródła. Efektywne napięcie bramki na mikroukładzie jest niższe ze względu na spadek napięcia na indukcyjności pasożytniczej (VL) zacisku źródła, co powoduje zmniejszenie szybkości przełączania (ilustracja 6).

Ilustracja 6: czwarty wtyk TO-247-4L izoluje sterownik bramki od wtyków źródła zasilania za pomocą dodatkowego wtyku połączeniowego w układzie Kelvina. (Źródło ilustracji: ROHM Semiconductor)

Ilustracja 6: czwarty wtyk TO-247-4L izoluje sterownik bramki od wtyków źródła zasilania za pomocą dodatkowego wtyku połączeniowego w układzie Kelvina. (Źródło ilustracji: ROHM Semiconductor)

Czterowtykowa obudowa TO-247-4L oddziela sterownik bramki od wtyków źródła zasilania, łącząc sterownik bramki ze źródłem zasilania wewnętrznie. Minimalizuje to oddziaływanie indukcyjności pasożytniczej na wtyku źródła. Bezpośrednie połączenie sterownika bramki z wewnętrznym połączeniem źródła umożliwia skrócenie czasu przełączania tranzystorów SiC MOSFET, co zmniejsza całkowite straty przełączania (dla włączania i wyłączania) nawet o 35% w porównaniu z konwencjonalną trójwtykową obudową TO-247N.

Drugim parametrem wyróżniającym tranzystory SiC MOSFET 4. generacji jest napięcie znamionowe. Urządzenia są dostępne na napięcie znamionowe 750V lub 1200V. Dwa omówione do tej pory urządzenia mają napięcie znamionowe 750V. Na potrzeby zastosowań z wyższym napięciem przewidziano tranzystor SiC MOSFET z kanałem N SCT4062KEC11 w trójodprowadzeniowej obudowie TO-247N, o następujących parametrach: 1200V, 62mΩ, 26A (+25°C)/18A (+100°C), oraz tranzystor MOSFET z kanałem N SCT4036KRC15 w czteroodprowadzeniowej obudowie TO-247-4L, o następujących parametrach: 1200V, 36mΩ, 43A (+25°C)/30A (+100°C). W sumie dostępnych jest obecnie dziesięć tranzystorów SiC MOSFET 4. generacji o prądach znamionowych od 26A do 105A przy temperaturze +25°C. Wartości ich rezystancji RDS(ON)mieszczą się w zakresie od 13 do 62mΩ.

Zastosowania w pojazdach elektrycznych (EV)

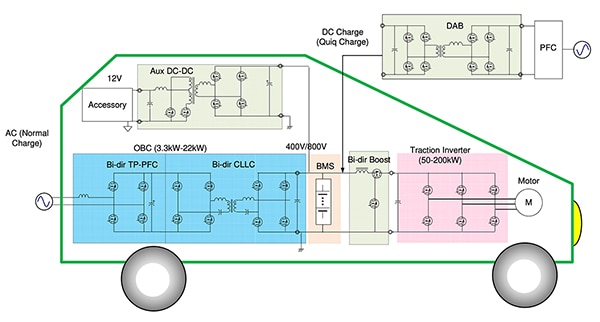

Specyfikacje tranzystorów SiC MOSFET 4. generacji są dobrze dopasowane do zastosowań w pojazdach elektrycznych. Przykładem mogą być bateryjne pojazdy elektryczne (BEV) na napięcie 400 lub 800V (ilustracja 7).

Ilustracja 7: typowe zastosowania tranzystorów SiC MOSFET 4. generacji w bateryjnych pojazdach elektrycznych (BEV) i powiązanych akcesoriach zewnętrznych. (Źródło ilustracji: ROHM Semiconductor)

Ilustracja 7: typowe zastosowania tranzystorów SiC MOSFET 4. generacji w bateryjnych pojazdach elektrycznych (BEV) i powiązanych akcesoriach zewnętrznych. (Źródło ilustracji: ROHM Semiconductor)

Ilustracja 7 przedstawia schemat blokowy bateryjnego pojazdu elektrycznego (BEV) na napięcie 400 lub 800V, obsługującego zarówno ładowanie szybkie, jak i dwukierunkowe. Ładowarka wbudowana (OBC) zawiera obwody korekcji współczynnika mocy (PFC) typu totem pole oraz dwukierunkową, pełnomostkową przetwornicę rezonansową CLLC (kondensator, cewka, cewka, kondensator). Bezpośrednie ładowanie baterii zapewnia zewnętrzna ładowarka prądu stałego „Quiq”. Bateria zasila przemiennik trakcyjny, który zamienia prąd stały na trójfazowy prąd zmienny służący do napędzania silnika. Wszystkie wspomniane obwody wykorzystują tranzystory MOSFET w różnych konfiguracjach, pozwalające obsłużyć wymagane poziomy mocy. Tranzystory SiC MOSFET 4. generacji są ważne, ponieważ zmniejszają fizyczne rozmiary obwodów i zwiększają napięcie znamionowe, a jednocześnie redukują straty i koszty.

Podsumowanie

Dla projektantów wysokonapięciowych zastosowań dużej mocy, jak na przykład pojazdy elektryczne, ośrodki przetwarzania danych i stacje bazowe, tranzystory SiC MOSFET 4. generacji są kluczowymi urządzeniami przełączania mocy. Wykorzystują one unikalną strukturę, która znacznie poprawia sprawność konwersji mocy poprzez zmniejszenie strat, a także zajmowanej powierzchni i kosztów.

Rekomendowane artykuły:

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.