Jak zwiększyć sprawność i niezawodność infrastruktury energetycznej przy jednoczesnym obniżeniu kosztów

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2022-03-30

Od projektantów infrastruktury energetycznej, od stacji ładowania pojazdów elektrycznych (EV) i falowników solarnych po systemy magazynowania energii i systemy zasilania awaryjnego, nieustannie wymaga się zmniejszania emisji dwutlenku węgla, poprawy niezawodności i obniżania kosztów.

Aby osiągnąć te cele, muszą oni uważnie przyjrzeć się optymalizacji opracowywanych rozwiązań do konwersji mocy, aby zmniejszyć straty przewodzenia i przełączania, utrzymać dobre parametry termiczne, zmniejszyć ogólny rozmiar oraz zredukować zakłócenia elektromagnetyczne (EMI). Muszą oni również zapewnić, że wybrane rozwiązanie będzie zgodne z procesem zatwierdzania części produkcyjnych (PPAP) oraz normą AEC-Q101.

Aby sprostać tym wyzwaniom, projektanci mogą skorzystać z różnych węglikowo-krzemowych (SiC) tranzystorów mocy MOSFET, diod Schottky'ego, układów scalonych sterowników bramek i modułów zasilania.

W niniejszym artykule opisano pokrótce, w jaki sposób technologia węglikowo-krzemowa może zwiększyć sprawność i niezawodność oraz obniżyć koszty w porównaniu z klasyczną technologią krzemową. Dodatkowo dokonano przeglądu wariantów obudów i sposobów integracji urządzeń wykonanych z węglika krzemu z systemem oraz przedstawiono kilka rzeczywistych przykładów firmy onsemi. Artykuł ilustruje też najlepsze sposoby ich stosowania w celu optymalizacji projektów węglikowo-krzemowych tranzystorów mocy MOSFET i parametrów działania sterowników bramek z myślą o sprostaniu wyzwaniom infrastruktury energetycznej.

Węglik krzemu kontra krzem

Węglik krzemu (SiC) jest materiałem o szerokiej przerwie energetycznej (WBG) wynoszącej 3,26eV w porównaniu do 1,12eV dla krzemu (Si). Oferuje również 10-krotnie większe pole przebicia i ponad 3-krotnie większą przewodność cieplną oraz może działać w znacznie wyższych temperaturach w porównaniu z krzemem. Takie parametry techniczne sprawiają, że węglik krzemu idealnie nadaje się do zastosowań w infrastrukturze energetycznej (tabela 1).

|

Tabela 1: właściwości materiałowe 4H-SiC w porównaniu z Si sprawiają, że węglik krzemu idealnie nadaje się do zastosowań w infrastrukturze energetycznej. (Źródło ilustracji: onsemi)

Dzięki wyższemu polu przebicia cieńsze urządzenia z węglika krzemu mogą mieć takie samo napięcie znamionowe jak grubsze urządzenia z krzemu, przy czym te pierwsze mają odpowiednio niższą rezystancję w stanie włączenia i wyższy prąd znamionowy. Parametry ruchliwości ładunków dla węglika krzemu i dla krzemu są tego samego rzędu wielkości, co sprawia, że oba materiały nadają się do wykorzystania w konwersji mocy o wysokiej częstotliwości, a także sprzyja osiąganiu kompaktowych rozmiarów. Ich wyższa przewodność cieplna oznacza, że urządzenia z węglika krzemu doświadczają mniejszego wzrostu temperatury przy wyższych poziomach prądu. Na temperaturę pracy urządzeń z węglika krzemu ma wpływ konstrukcja, np. rodzaj połączeń przewodów, a nie cechy samego materiału. W rezultacie wybór optymalnego typu obudowy jest ważną kwestią dla projektantów korzystających z węglika krzemu.

Parametry materiałowe węglika krzemu sprawiają, że jest doskonałym wyborem do wielu projektów konwersji mocy o wysokich napięciach, dużych prędkościach, dużych natężeniach prądu i dużych gęstościach mocy. W wielu przypadkach pytaniem nie jest, czy korzystać z węglika krzemu, ale który typ obudowy dla urządzenia z węglika krzemu zapewni optymalne wyważenie parametrów działania i kosztów.

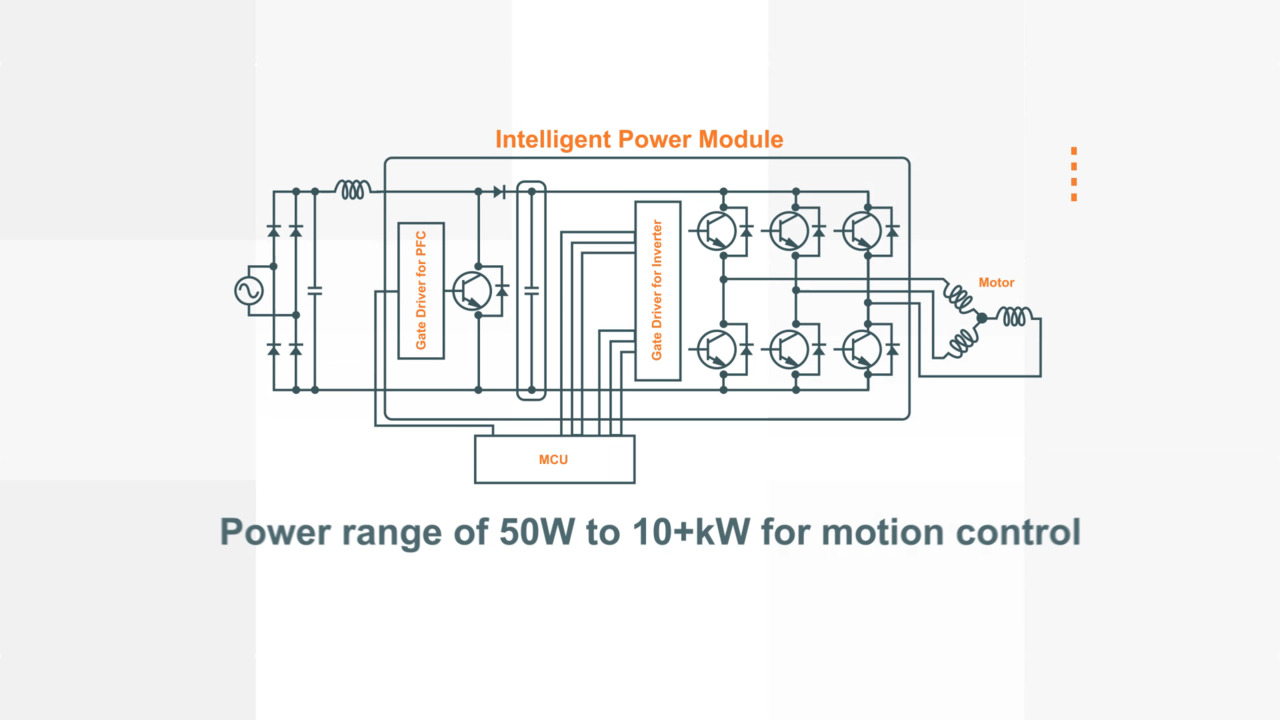

Projektanci opracowujący urządzenia wykonane z węglika krzemu mają możliwość wyboru jednego z trzech podstawowych typów obudów: urządzenia dyskretne, inteligentne moduły zasilania (IPM) lub zintegrowane moduły zasilania (PIM). Każdy z nich oferuje unikalny zestaw kompromisów w zakresie kosztów i parametrów działania (tabela 2). Na przykład:

- Urządzenia dyskretne są zazwyczaj preferowane, gdy głównym czynnikiem jest koszt, np. zastosowania konsumenckie. Obsługują one również dwa źródła energii i mają długi okres eksploatacji.

- Inteligentne moduły zasilania (IPM) skracają czas projektowania, zapewniają najwyższą niezawodność i są najbardziej kompaktowymi rozwiązaniami dla średnich poziomów mocy.

- Zintegrowane moduły zasilania (PIM) mogą okazać się przydatne do projektów o wyższej mocy, zapewniając dobrą gęstość mocy, stosunkowo krótki czas wprowadzania produktu na rynek, szeroki wachlarz opcji projektowania i większą liczbę możliwości podwójnego pozyskiwania energii w porównaniu z inteligentnymi modułami zasilania (IPM).

Tabela 2: porównanie cech i kompromisów dotyczących integracji przy wyborze typów obudów do urządzeń wykonanych z węglika krzemu spośród obudów dyskretnych, inteligentnych modułów zasilania (IPM) oraz zintegrowanych modułów zasilania (PIM). (Źródło ilustracji: onsemi)

Tabela 2: porównanie cech i kompromisów dotyczących integracji przy wyborze typów obudów do urządzeń wykonanych z węglika krzemu spośród obudów dyskretnych, inteligentnych modułów zasilania (IPM) oraz zintegrowanych modułów zasilania (PIM). (Źródło ilustracji: onsemi)

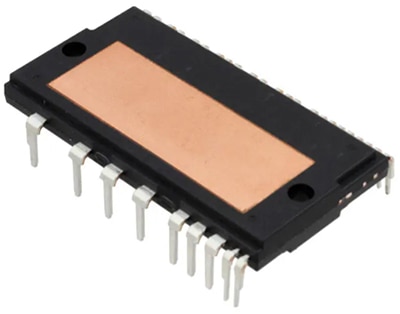

Hybrydowe inteligentne moduły zasilania (IPM) wykonane z krzemu/węglika krzemu

Choć możliwe jest opracowanie rozwiązań przy użyciu urządzeń wykonanych tylko z węglika krzemu, czasami bardziej opłacalne jest stosowanie hybrydowych konstrukcji z krzemu i węglika krzemu (Si/SiC). Na przykład hybrydowy inteligentny moduł zasilania (IPM) NFL25065L4BT firmy onsemi łączy w sobie tranzystor bipolarny z izolowaną bramką (IGBT) czwartej generacji oraz węglikowo-krzemową diodę podwyższającą na wyjściu w celu utworzenia stopnia wejściowego z korekcją współczynnika mocy z przeplotem (PFC) dla zastosowań konsumenckich, przemysłowych i medycznych (ilustracja 1). Omawiany kompaktowy moduł IPM zawiera zoptymalizowany sterownik bramek dla tranzystorów IGBT do minimalizowania zakłóceń elektromagnetycznych (EMI) i strat. Zintegrowane funkcje zabezpieczeń obejmują blokadę pracy przy zbyt niskim napięciu (UVLO), wyłącznik nadprądowy, monitorowanie temperatury i zgłaszanie usterek. Inne cechy urządzenia NFL25065L4BT:

- 600V/50A, dwufazowa korekcja współczynnika mocy (PFC) z przeplotem

- Optymalizacja pod kątem częstotliwości przełączania 20kHz

- Niski opór cieplny dzięki użyciu podłoża z miedzi z tlenkiem glinu (DBC)

- Wbudowany termistor o ujemnym współczynniku temperaturowym (NTC) do monitorowania temperatury

- Napięcie znamionowe izolacji: 2500Vrms/min

- Certyfikat UL

Ilustracja 1: inteligentny moduł zasilania (IPM) NFL25065L4BT tworzy stopień korekcji współczynnika mocy z przeplotem z wykorzystaniem krzemowych tranzystorów IGBT czwartej generacji z węglikowo-krzemową diodą podwyższającą na wyjściu. (Źródło ilustracji: onsemi)

Ilustracja 1: inteligentny moduł zasilania (IPM) NFL25065L4BT tworzy stopień korekcji współczynnika mocy z przeplotem z wykorzystaniem krzemowych tranzystorów IGBT czwartej generacji z węglikowo-krzemową diodą podwyższającą na wyjściu. (Źródło ilustracji: onsemi)

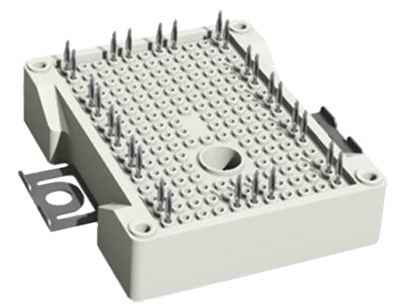

Węglikowo-krzemowe zintegrowane moduły zasilania (PIM)

Aby maksymalizować dostarczaną moc i jednocześnie zmniejszyć rozmiary rozwiązania na potrzeby falowników solarnych, stacji ładowania pojazdów elektrycznych i podobnych zastosowań, które mogą skorzystać ze zintegrowanych modułów zasilania (PIM) opartych na technologii węglikowo-krzemowej, projektanci mogą wykorzystać urządzenie NXH006P120MNF2PTG. Urządzenie to składa się z półmostka SiC MOSFET o rezystancji 6mΩ i napięciu 1200V oraz zintegrowanego termistora NTC w obudowie F2 (ilustracja 2). Dostępne warianty obudowy:

- Ze wstępnie nałożonym materiałem termoizolacyjnym (TIM) lub bez niego

- Wtyki lutowane lub wciskane

Ilustracja 2: zintegrowany moduł zasilania NXH006P120MNF2PTG dostępny jest w obudowie F2 z wciskanymi wtykami. (Źródło ilustracji: onsemi)

Ilustracja 2: zintegrowany moduł zasilania NXH006P120MNF2PTG dostępny jest w obudowie F2 z wciskanymi wtykami. (Źródło ilustracji: onsemi)

Omawiane inteligentne moduły zasilania (IPM) mają maksymalną temperaturę roboczą złącza wynoszącą 175°C i wymagają zewnętrznego sterowania i sterowników bramek. Opcjonalna technologia połączeń wciskanych, zwana również spawaniem na zimno, zapewnia niezawodne połączenie pomiędzy wtykami i otworami na płytce drukowanej. Połączenia wciskane zapewniają prostszy montaż bez lutowania i gwarantuje szczelne połączenie metal-metal o niskiej rezystancji.

Węglikowo-krzemowe diody Schottky’ego

Węglikowo-krzemowe diody Schottky'ego mogą być stosowane w połączeniu z inteligentnymi modułami zasilania (IPM) lub ze 100% dyskretnymi konstrukcjami, zapewniając lepsze parametry przełączania i większą niezawodność w porównaniu z diodami krzemowymi. Węglikowo-krzemowe diody Schottky'ego, na przykład NDSH25170A 1700V/25A, nie mają prądu regeneracji wstecznej, posiadają doskonałe parametry termiczne i niezależną od temperatury charakterystykę przełączania. Przekłada się to na wyższą wydajność, wyższą częstotliwość przełączania, większą gęstość mocy, mniejsze zakłócenia elektromagnetyczne (EMI) i łatwość łączenia równoległego. Wszystko to przyczynia się do zmniejszenia rozmiarów i kosztów rozwiązania (ilustracja 3). Charakterystyka urządzenia NDSH25170A:

- Maksymalna temperatura złącza 175°C

- Znamionowa energia lawinowa 506mJ

- Jednorazowy prąd udarowy o natężeniu do 220A i powtarzalny prąd udarowy o natężeniu do 66A

- Dodatni współczynnik temperaturowy

- Brak regeneracji wstecznej i brak regeneracji w kierunku przewodzenia

- Kwalifikacja AEC-Q101 i zgodność z procesem PPAP

Ilustracja 3: węglikowo-krzemowa dioda Schottky'ego 1700V/25A NDSH25170A nie ma prądu regeneracji wstecznej, posiada doskonałe parametry termiczne i niezależną od temperatury charakterystykę przełączania. (Źródło ilustracji: onsemi)

Ilustracja 3: węglikowo-krzemowa dioda Schottky'ego 1700V/25A NDSH25170A nie ma prądu regeneracji wstecznej, posiada doskonałe parametry termiczne i niezależną od temperatury charakterystykę przełączania. (Źródło ilustracji: onsemi)

Dyskretne węglikowo-krzemowe tranzystory SiC MOSFET

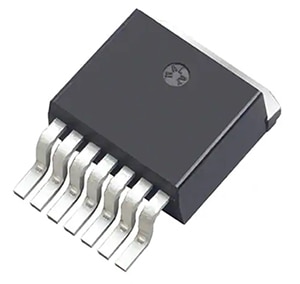

Projektanci mogą łączyć dyskretne węglikowo-krzemowe diody Schottky'ego z węglikowo-krzemowymi tranzystorami MOSFET 1200V firmy onsemi, które mają również doskonałą charakterystykę przełączania, mniejszą rezystancję w stanie włączenia i większą niezawodność w porównaniu z urządzeniami krzemowymi. Niewielkie rozmiary struktury węglikowo-krzemowych tranzystorów SiC MOSFET zapewniają niską pojemność i ładunek bramki. W połączeniu z niską rezystancją w stanie włączenia, niższa pojemność i ładunek bramki zwiększają sprawność układu, umożliwiają szybsze przełączanie, zwiększają gęstość mocy, redukują zakłócenia elektromagnetyczne (EMI) i umożliwiają osiągnięcie mniejszych rozmiarów rozwiązania. Na przykład urządzenie NTBG040N120SC1 ma znamionowe napięcie 1200V, natężenie 60A i jest dostarczane w obudowie do montażu powierzchniowego D2PAK-7L (ilustracja 4). Charakterystyka:

- Typowy ładunek bramki 106nC

- Typowa pojemność wyjściowa 139pF

- 100% próba lawinowa

- Praca przy temperaturze złącza 175°C

- Kwalifikacja AEC-Q101

Ilustracja 4: tranzystor SiC MOSFET NTBG040N120SC1 firmy onsemi o znamionowym napięciu 1200V, natężeniu 60A i rezystancji 40mΩ jest oferowany w obudowie do montażu powierzchniowego D2PAK-7L. (Źródło ilustracji: onsemi)

Ilustracja 4: tranzystor SiC MOSFET NTBG040N120SC1 firmy onsemi o znamionowym napięciu 1200V, natężeniu 60A i rezystancji 40mΩ jest oferowany w obudowie do montażu powierzchniowego D2PAK-7L. (Źródło ilustracji: onsemi)

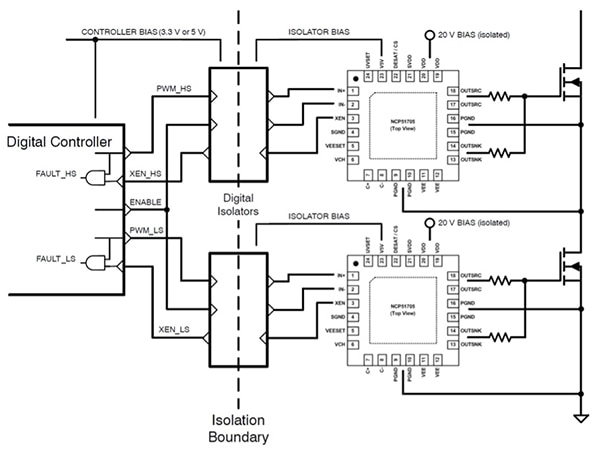

Sterownik bramek tranzystorów SiC MOSFET

Sterowniki bramek tranzystorów SiC MOSFET, na przykład sterowniki z linii NCx51705 firmy onsemi, zapewniają wyższe napięcie sterujące niż sterowniki dla tranzystorów Si MOSFET. Aby całkowicie włączyć węglikowo-krzemowy tranzystor MOSFET, potrzebne jest napięcie bramki od 18 do 20V. Dla porównania, aby całkowicie włączyć krzemowy tranzystor MOSFET, wystarczy napięcie poniżej 10V. Ponadto węglikowo-krzemowe tranzystory MOSFET wymagają napięcia sterującego bramkami od -3 do -5V podczas wyłączania urządzenia. Projektanci mogą wykorzystać niskoprofilowy, pojedynczy sterownik NCP51705MNTXG o wysokiej prędkości i natężeniu 6A zoptymalizowany pod kątem węglikowo-krzemowych tranzystorów MOSFET (ilustracja 5). Sterownik NCP51705MNTXG dostarcza maksymalne znamionowe napięcie zasilania, zapewniając niskie straty przewodzenia oraz wysokie prądy szczytowe podczas włączania i wyłączania w celu zminimalizowania strat przełączania.

Ilustracja 5: uproszczony schemat przedstawiający dwa układy scalone sterownika NCP51705MNTXG (po środku z prawej strony) sterujące dwoma tranzystorami SiC MOSFET (po prawej) w topologii półmostkowej. (Źródło ilustracji: onsemi)

Ilustracja 5: uproszczony schemat przedstawiający dwa układy scalone sterownika NCP51705MNTXG (po środku z prawej strony) sterujące dwoma tranzystorami SiC MOSFET (po prawej) w topologii półmostkowej. (Źródło ilustracji: onsemi)

Projektanci mogą użyć zintegrowanej pompy ładunku do wygenerowania wybieranej przez użytkownika szyny napięcia ujemnego, aby zapewnić większą niezawodność, lepszą odporność dV/dt i szybsze wyłączanie. W izolowanych projektach szyna 5V z możliwym dostępem z zewnątrz może zasilać stronę wtórną cyfrowych lub szybkich optoizolatorów. Funkcje zabezpieczeń w sterowniku NCP51705MNTXG obejmują wyłączanie termiczne w oparciu o temperaturę złącza obwodu sterownika oraz monitorowanie blokady pracy przy zbyt niskim napięciu.

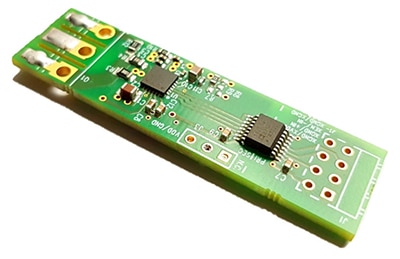

Zagadnienia dotyczące płytki ewaluacyjnej i sterownika bramek SiC

Aby przyspieszyć proces ewaluacji i projektowania, projektanci mogą użyć płytki ewaluacyjnej NCP51705SMDGEVB przeznaczonej dla urządzenia NCP51705 (ilustracja 6). Płytka ewaluacyjna zawiera sterownik NCP51705 i wszystkie niezbędne układy sterujące, w tym wbudowany izolator cyfrowy. Daje ona możliwość przylutowania dowolnego tranzystora węglikowo-krzemowego (SiC) lub krzemowego (Si) MOSFET w obudowie TO-247. Przedstawiona płytka ewaluacyjna jest przeznaczona do przełączania zasilania po stronie niskiej lub wysokiej. W sterowniku typu „totem pole” można skonfigurować dwie takie płytki ewaluacyjne (a nawet więcej).

Ilustracja 6: płytka ewaluacyjna NCP51705SMDGEVB posiada otwory (w lewym górnym rogu) do podłączenia węglikowo-krzemowego (SiC) lub krzemowego (Si) tranzystora mocy MOSFET , zawiera sterownik NCP51705 (U1, po środku, z lewej strony) oraz układ scalony izolatora cyfrowego (po środku, z prawej strony). (Źródło ilustracji: onsemi)

Ilustracja 6: płytka ewaluacyjna NCP51705SMDGEVB posiada otwory (w lewym górnym rogu) do podłączenia węglikowo-krzemowego (SiC) lub krzemowego (Si) tranzystora mocy MOSFET , zawiera sterownik NCP51705 (U1, po środku, z lewej strony) oraz układ scalony izolatora cyfrowego (po środku, z prawej strony). (Źródło ilustracji: onsemi)

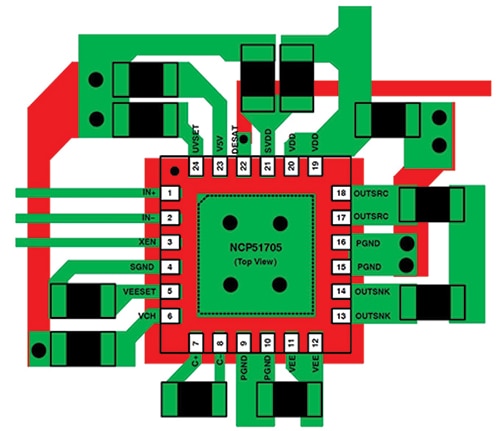

Podczas korzystania ze sterownika bramek NCP51705 w połączeniu z tranzystorem SiC MOSFET (ilustracja 7) ważna jest minimalizacja pojemności i indukcyjności pasożytniczej płytki drukowanej. Zagadnienia, które trzeba uwzględnić w układzie płytki drukowanej:

- Sterownik NCP51705 powinien znajdować się jak najbliżej tranzystora SiC MOSFET. W szczególności należy zadbać o to, aby ścieżki pomiędzy kondensatorami VDD, SVDD, V5V, pompy ładunku a tranzystorem MOSFET były krótkie.

- Ścieżka między VEE i PGND powinna być możliwie najkrótsza.

- Aby uniknąć nieprawidłowego działania, które może wynikać ze sprzężenia zakłóceń, konieczne jest zapewnienie separacji między ścieżkami o wysokich dV/dt a wejściem sterownika i DESAT.

- W przypadku projektu przeznaczonego do wysokich temperatur między odsłoniętym polem a warstwą zewnętrzną należy zastosować przelotki termiczne, aby zminimalizować impedancję cieplną.

- Do OUTSRC, OUTSNK i VEE należy stosować szerokie ścieżki.

Ilustracja 7: zalecany układ płytki drukowanej dla sterownika NCP51705 pozwalający zminimalizować indukcyjność pasożytniczą i pojemność na potrzeby sterowania tranzystorami SiC MOSFET. (Źródło ilustracji: onsemi)

Ilustracja 7: zalecany układ płytki drukowanej dla sterownika NCP51705 pozwalający zminimalizować indukcyjność pasożytniczą i pojemność na potrzeby sterowania tranzystorami SiC MOSFET. (Źródło ilustracji: onsemi)

Podsumowanie

Węglik krzemu (SiC) odgrywa ważną rolę i pomaga projektantom sprostać potrzebom rosnącej liczby zróżnicowanych zastosowań w infrastrukturze energetycznej. Projektanci mogą teraz korzystać z urządzeń wykonanych z węglika krzemu do tworzenia bardziej wydajnych projektów konwersji mocy charakteryzujących się wysokim napięciem, natężeniem prądu i dużą szybkością działania, uzyskując mniejsze rozmiary rozwiązań oraz większą gęstość mocy. Jednak, aby uzyskać maksymalne korzyści z projektowania z zastosowaniem węglika krzemu, ważny jest wybór optymalnego typu obudowy.

Niezależnie od tego, czy wybierzemy obudowę dyskretną, inteligentny moduł zasilania (IPM) czy zintegrowany moduł zasilania (PIM), wybór będzie się wiązać z pewnymi kompromisami pod względem parametrów działania, czasu wprowadzania na rynek i kosztów. Ponadto w przypadku urządzeń dyskretnych lub zintegrowanych modułów zasilania (PIM) wybór sterownika bramek SiC oraz optymalnego układu płytki drukowanej ma kluczowe znaczenie z punktu widzenia niezawodnej i wydajnej pracy układu.

Rekomendowane artykuły

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.