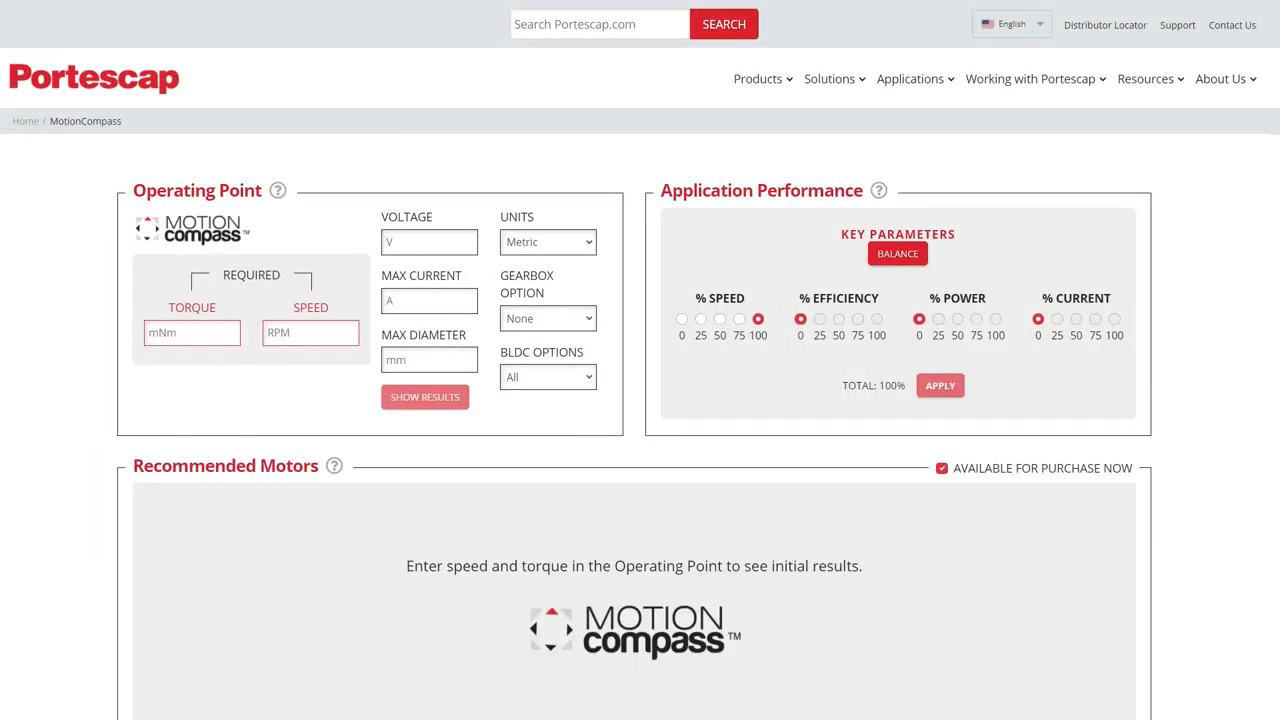

Produkcja addytywna: od prototypu do produkcji

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-06-28

Produkcja addytywna (AM) jest częścią szerszego trendu w kierunku produkcji cyfrowej zapewniającej krótkie cykle prototypowania oraz szybsze wprowadzanie produktów do produkcji.

Przyjrzyjmy się procesowi prototypowania po masowym przyjęciu projektowania wspomaganego komputerowo (CAD) 3D, ale przed pojawieniem się druku 3D. Inżynierowie wykorzystywali projektowanie wspomagane komputerowo (CAD) 3D do projektowania części, ale następnie eksportowali szczegóły do rysunków dwuwymiarowych. Te z kolei były następnie odczytywane przez operatorów maszyn, którzy programowali obrabiarki sterowane numerycznie (CNC) w celu wyprodukowania części. Obecnie w produkcji cyfrowej trójwymiarowe modele części wysyłane są bezpośrednio do maszyn (czy to obrabiarek CNC, czy drukarek 3D) w celu wyprodukowania. Wykonywaniem tych części sterują w pełni zautomatyzowane algorytmy. Taki proces znacznie zmniejsza opóźnienia między projektowaniem części a ich produkcją.

Produkcja cyfrowa znacznie zwiększa również ilość informacji dostępnych dla inżynierów. W niektórych przypadkach przesłanie projektów do usług prototypowania i produkcji seryjnej za pośrednictwem portali internetowych może zapewnić natychmiastową informację zwrotną na temat możliwości produkcji i dokładnej wyceny. Dzięki temu wiele projektów można szybko wycenić jeszcze przed przystąpieniem do prototypowania.

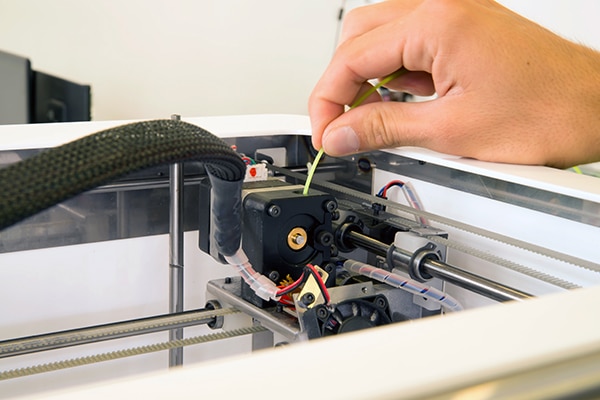

Ilustracja 1: wszelkiego typu maszyny do produkcji addytywnej (w tym oparte na ukazanym tutaj modelowaniu z osadzaniem filamentu (FDM)) wykorzystują silniki krokowe do regulowanego i skoordynowanego poruszania dyszą wytłaczającą (lub innym efektorem końcowym do osadzania) w przestrzeni trójwymiarowej. Powszechnie stosowane są silniki krokowe NEMA 17 zdolne do osiągania momentu obrotowego do 0,4237Nm. (Źródło ilustracji: Dreamstime)

Ilustracja 1: wszelkiego typu maszyny do produkcji addytywnej (w tym oparte na ukazanym tutaj modelowaniu z osadzaniem filamentu (FDM)) wykorzystują silniki krokowe do regulowanego i skoordynowanego poruszania dyszą wytłaczającą (lub innym efektorem końcowym do osadzania) w przestrzeni trójwymiarowej. Powszechnie stosowane są silniki krokowe NEMA 17 zdolne do osiągania momentu obrotowego do 0,4237Nm. (Źródło ilustracji: Dreamstime)

Produkcja addytywna stanowi trzon tego typu nowoczesnych sposobów projektowania iteratywnego. Ponadto produkcja addytywna pozwala na wytwarzanie części o kształtach, które są niemożliwe do osiągnięcia przy użyciu konwencjonalnej obróbki - na przykład z pustymi w środku strukturami przypominającymi kości z wewnętrznymi siatkami. Możliwość szybkiego druku komponentów termoplastycznych (przy niskich kosztach) może mieć transformacyjny wpływ na wczesne prototypowanie. Takie komponenty mogą być używane jako rzeczywiste części prototypowe lub jako oprzyrządowanie do mocowania obrabianych części, a także do formowania części kompozytowych. Najnowsze osiągnięcia pozwalające na bezpośrednie drukowanie części metalowych o wysokich parametrach dają jeszcze więcej możliwości w zakresie prototypowania, wytwarzania oprzyrządowania produkcyjnego, a nawet bezpośredniego wytwarzania części w produkcji niskoseryjnej.

Ilustracja 2: zaawansowane sterowanie ruchami może zminimalizować fluktuacje sinusoidy prądu w silnikach osi drukarek 3D, zapewniając cichszą i płynniejszą pracę. Na przykład niektóre autonomiczne układy scalone do sterowania dwufazowymi silnikami krokowymi wykorzystują zoptymalizowane procedury czoperowe, aby zmaksymalizować parametry ruchu, moment obrotowy silnika i jego sprawność. (Źródło ilustracji: Trinamic Motion Control GmbH)

Ilustracja 2: zaawansowane sterowanie ruchami może zminimalizować fluktuacje sinusoidy prądu w silnikach osi drukarek 3D, zapewniając cichszą i płynniejszą pracę. Na przykład niektóre autonomiczne układy scalone do sterowania dwufazowymi silnikami krokowymi wykorzystują zoptymalizowane procedury czoperowe, aby zmaksymalizować parametry ruchu, moment obrotowy silnika i jego sprawność. (Źródło ilustracji: Trinamic Motion Control GmbH)

Istnieje wiele nazw zastrzeżonych procesów produkcji addytywnej, jednak wszystkie procesy należą do jednej z siedmiu kategorii według normy ISO.

Druk 3D polegający na wytłaczaniu materiałów: materiał jest selektywnie dozowany przez dyszę lub otwór. Najczęściej wytłaczanym materiałem jest polimer termoplastyczny, a proces ten jest powszechnie nazywany modelowaniem z osadzaniem filamentu lub FDM. Technologię FDM wykorzystują prawie wszystkie niedrogie drukarki 3D, a nawet wiele maszyn wyższej klasy.

Spajanie w złożu proszkowym lub PBF: energia cieplna, np. lasera, wiązki elektronów lub łuku plazmowego, jest skupiana w celu stopienia i połączenia obszarów sproszkowanego materiału zawartego w złożu proszkowym.

W rzeczywistości pierwsza forma spajania w złożu proszkowym opracowana w latach 80. nosi nazwę selektywnego spiekania laserowego lub SLS. W przeciwieństwie do niektórych technik stosowanych obecnie, przy zastosowaniu technologii SLS nie dawało się w pełni stopić proszków, więc nie można było wyprodukować części o pełnej gęstości. Obecnie nowoczesne urządzenia do spajania w złożu proszkowym w pełni stapiają proszki metali w celu wytworzenia części o pełnej gęstości i strukturze ziarnistej porównywalnej z komponentami kutymi. Właściwości mechaniczne części produkowanych metodą SLS mogą być znacznie lepsze niż w przypadku komponentów odlewanych.

Fotopolimeryzacja w kadzi: płynny fotopolimer w kadzi jest selektywnie utwardzany przez polimeryzację aktywowaną światłem. Proces ten jest często nazywany stereolitografią.

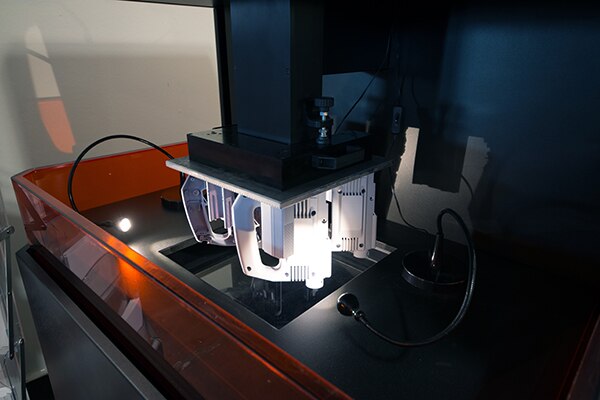

Ilustracja 3: stereolitografia (SLA) i cyfrowe przetwarzanie świetlne (DLP) to technologie produkcji addytywnej wykorzystywane do tworzenia modeli, prototypów, wzorów i części produkcyjnych. (Źródło ilustracji: Dreamstime)

Ilustracja 3: stereolitografia (SLA) i cyfrowe przetwarzanie świetlne (DLP) to technologie produkcji addytywnej wykorzystywane do tworzenia modeli, prototypów, wzorów i części produkcyjnych. (Źródło ilustracji: Dreamstime)

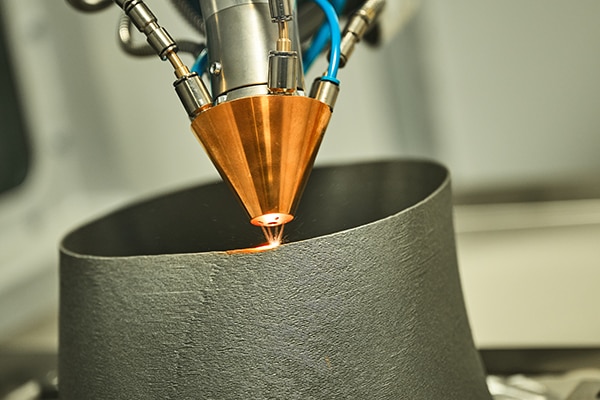

Osadzanie z użyciem ukierunkowanej energii lub DED: energia cieplna z lasera, wiązki elektronów lub łuku plazmowego jest skupiana w celu stopienia i połączenia materiałów podczas ich osadzania. Jako materiał podawany można stosować drut lub nadmuchiwany proszek.

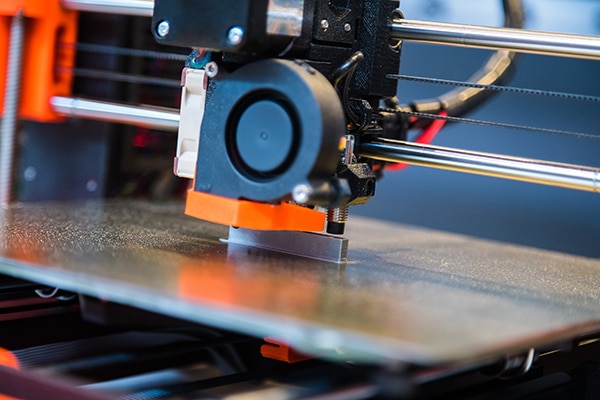

Ilustracja 4: prowadnice liniowe z szyną okrągłą i odsłonięte synchroniczne napędy pasowe są powszechne w drukarkach 3D typu nablatowego, a także w bardziej zaawansowanych urządzeniach. (Źródło ilustracji: Dreamstime)

Ilustracja 4: prowadnice liniowe z szyną okrągłą i odsłonięte synchroniczne napędy pasowe są powszechne w drukarkach 3D typu nablatowego, a także w bardziej zaawansowanych urządzeniach. (Źródło ilustracji: Dreamstime)

Natrysk materiału wiążącego (binder jetting, BJ) i natrysk materiału budulcowego (material jetting, MJ): w procesach BJ ciekły środek wiążący jest selektywnie osadzany w celu połączenia materiałów proszkowych. Inaczej jest w procesach MJ, gdzie kropelki materiału budulcowego są selektywnie osadzane przy użyciu procesu bardzo podobnego do druku atramentowego.

Ilustracja 5: ta drukarka 3D ma cięższy efektor końcowy, więc do jej konstrukcji wykorzystano ramię robota SCARA. (Źródło ilustracji: Dreamstime)

Ilustracja 5: ta drukarka 3D ma cięższy efektor końcowy, więc do jej konstrukcji wykorzystano ramię robota SCARA. (Źródło ilustracji: Dreamstime)

Laminowanie arkuszy: w celu utworzenia części łączy się arkusze materiału. Jest to najstarszy proces addytywny, w którym wczesne maszyny układały i łączyły profile papierowe, tworząc złożone części 3D w sposób analogiczny do produkcji sklejki.

Wspólne cechy urządzeń dla różnych typów produkcji addytywnej

Wszystkie opisane metody produkcji addytywnej pozwalają na budowę części 3D poprzez nakładanie warstw profili 2D - jedna na drugiej. W projektach zawierających warstwy charakteryzujących się znacznymi nawisami, które mogłyby się oderwać, najpierw osadzane są konstrukcje wsporcze, które usuwa się po zakończeniu produkcji.

Podczas gdy modelowanie z osadzaniem filamentu (FDM) oparte na wytłaczaniu materiału jest dominującym podejściem w produkcji addytywnej w różnych zastosowaniach, od hobbystycznych drukarek 3D po przemysłowe prototypowanie z tworzyw sztucznych, w produkcji wysokowytrzymałych komponentów metalowych klasy lotniczej coraz większą popularność zyskują dwa procesy. Są to:

- spajanie w złożu proszkowym (PBF), jeśli chodzi o wytwarzanie małych i w pełni wykończonych części

- osadzanie z użyciem ukierunkowanej energii (DED), jeśli chodzi o wytwarzanie większych części, które często wymagają obróbki końcowej

Ilustracja 6: sprzęt do produkcji addytywnej wykorzystywany do produkcji zaawansowanych elementów metalowych ma postać serwoukładów wykorzystujących zaawansowane komponenty ruchowe, a w niektórych przypadkach nawet silniki z napędem bezpośrednim. Takie urządzenia pozwalają operatorom wykorzystać precyzję laserowych metod druku. (Źródło ilustracji: Dreamstime)

Ilustracja 6: sprzęt do produkcji addytywnej wykorzystywany do produkcji zaawansowanych elementów metalowych ma postać serwoukładów wykorzystujących zaawansowane komponenty ruchowe, a w niektórych przypadkach nawet silniki z napędem bezpośrednim. Takie urządzenia pozwalają operatorom wykorzystać precyzję laserowych metod druku. (Źródło ilustracji: Dreamstime)

Wraz z rozwojem wszystkich rodzajów procesów produkcji addytywnej, zaczęły one wykorzystywać wiele z tych samych rozwiązań automatyki. Na przykład: szeroka gama zaawansowanych komponentów automatyki firmy Festo - w tym elektromechaniczne aktuatory liniowe z napędami w postaci gwintu tocznego lub napędami pasowymi - znajduje zastosowanie w maszynach do modelowania z osadzaniem filamentu, od hobbystycznych po profesjonalne, a także w wysoce zaawansowanych urządzeniach do selektywnego spiekania laserowego.

Swoboda i ograniczenia projektowania pod kątem produkcji addytywnej

Znaczącą przewagą części produkowanych addytywnie nad produkowanymi subtraktywnie, np. w drodze obróbki skrawaniem, jest większa swoboda formowania różnych kształtów. Kształty formowanie przez obróbkę skrawaniem mogą powstawać tylko w miejscach, do których dostęp ma ostrze obrabiarki. Często ogranicza to minimalny promień narożników wewnętrznych, sprawia, że niektóre wystające elementy stanowią wyzwanie, a także oznacza, że zwyczajnie nie da uzyskać wewnętrznych pustych przestrzeni w pojedynczym komponencie. Ograniczenia te często skutkują składaniem konstrukcji z wielu komponentów połączonych śrubami, co zwiększa koszty produkcji i ciężar, jednocześnie zmniejszając wytrzymałość i niezawodność. W procesach addytywnych, które nie mają takowych ograniczeń, jedna wytwarzana część może często łączyć w sobie wiele komponentów, co znacznie obniża koszty przy jednoczesnej poprawie parametrów.

Projektowanie generatywne to proces, w którym algorytmy projektują komponenty poprzez wprowadzanie wielu małych zmian i symulowanie parametrów różnych komponentów w procesie podobnym do ewolucji. Wynikowe kształty zazwyczaj mają złożoność znacznie przekraczającą wszystko, co stworzyłby projektujący komponenty człowiek i są uderzająco podobne do struktur, które wyewoluowały w naturze.

Ilustracja 7: struktury tworzone w drodze projektowania generatywnego są często kojarzone z produkcją addytywną, choć często są wytwarzane za pomocą produkcji cyfrowej i pięcioosiowych obrabiarek sterowanych numerycznie (CNC). W ramach programu NASA Evolved Structures stworzono pokazane tutaj komponenty. Zespół NASA wykorzystał technologię CNC, ponieważ w zastosowaniach wymagających bardzo wysokiej wydajności części obrabiane maszynowo mogą sprawdzać się lepiej niż ich odpowiedniki produkowane addytywnie. Dzieje się tak po części dlatego, że (pomimo postępów w dziedzinie produkcji addytywnej) komponenty obrabiane maszynowo podlegają mniejszej zmienności właściwości materiału. (Źródło ilustracji: NASA)

Ilustracja 7: struktury tworzone w drodze projektowania generatywnego są często kojarzone z produkcją addytywną, choć często są wytwarzane za pomocą produkcji cyfrowej i pięcioosiowych obrabiarek sterowanych numerycznie (CNC). W ramach programu NASA Evolved Structures stworzono pokazane tutaj komponenty. Zespół NASA wykorzystał technologię CNC, ponieważ w zastosowaniach wymagających bardzo wysokiej wydajności części obrabiane maszynowo mogą sprawdzać się lepiej niż ich odpowiedniki produkowane addytywnie. Dzieje się tak po części dlatego, że (pomimo postępów w dziedzinie produkcji addytywnej) komponenty obrabiane maszynowo podlegają mniejszej zmienności właściwości materiału. (Źródło ilustracji: NASA)

Ponieważ komponenty stają się coraz bardziej złożone - posiadają organiczne kształty zewnętrzne i wewnętrzne siatki oraz kanały - modele cyfrowe wymagają większej ilości danych. Operacje takie jak renderowanie, dzielenie na warstwy, generowanie konstrukcji wsporczych i generowanie kodu maszynowego stają się trudniejsze. Korzystanie z uznanych formatów plików mozaikowych (które reprezentują powierzchnie jako siatki trójkątów planarnych) staje się uciążliwe. Jednym z podejść było korzystanie z plików siatek z zakrzywionymi trójkątami 3D, dzięki którym aproksymacja powierzchni wymaga mniejszej liczby trójkątów.

Znacznie bardziej wydajnym sposobem reprezentowania tak złożonej geometrii jest zastosowanie geometrii niejawnej, choć nie jest ona jeszcze kompatybilna z większością oprogramowania CAD.

Produkcja addytywna umożliwia kontrolę nad geometrią wewnętrzną

Produkcja addytywna nie ma sobie równych pod względem możliwości tworzenia wewnętrznych geometrii. Dzięki niej możliwe jest tworzenie lekkich i wytrzymałych struktur z wewnętrznymi siatkami podobnymi do tych występujących w kościach i łodygach roślin. Możliwość ta pozwala również na projektowanie skonsolidowanych części np. z wewnętrznymi przewodami, rurkami, kolektorami, kanałami chłodzącymi lub wymiennikami ciepła. Tradycyjnie takie komponenty są obrabiane i wytwarzane z rur i płyt, co skutkuje stałą średnicą i szerokością kanałów, natomiast w przypadku produkcji addytywnej możliwa jest zmienność profili. Można dodawać turbulatory zwiększające wymianę ciepła.

Ilustracja 8: dysza paliwowa Aero LEAP firmy GE. (Źródło ilustracji: GE)

Ilustracja 8: dysza paliwowa Aero LEAP firmy GE. (Źródło ilustracji: GE)

Przyjrzyjmy się, jak produkowane addytywnie komponenty lotnicze były wykorzystywane w samolotach od wielu lat. Jednym z najbardziej znanych przykładów jest dysza paliwowa Aero LEAP firmy General Electric, która jest produkowana od 2015 roku. Zastąpiła ona 18 komponentów, posiadając wszystkie wymagane złożone kanały wewnętrzne.

Kolejnym przykładem wykorzystania produkcji addytywnej jest silnik turbośmigłowy firmy General Electric Catalyst, w którym ponad 800 części produkowanych metodami konwencjonalnymi zastąpiono 12 częściami produkowanymi addytywnie. Silnik ten ma otrzymać certyfikat w 2023 roku.

Najbardziej ugruntowanym i dojrzałym procesem produkcji addytywnej jest spajanie wiązką laserową w złożu proszkowym, czyli PBF-L. Proces ten jest wykorzystywany do produkcji komponentów silników firmy GE i nadaje się do wytwarzania wysokiej jakości komponentów polimerowych. Ze względu na potrzebę utrzymania stałego przepływu gazu w obszarze roboczym, a także koszt wypełnienia złoża proszkiem, przestrzeń robocza ograniczona jest do rozmiarów około 400mm × 400mm × 800mm. Proszki metali o jakości wymaganej do jednolitego stapiania są ciężkie, a także bardzo drogie. Szybkość osadzania dla pojedynczego lasera wynosi do 20cm3/h, podczas gdy układy z wieloma laserami mogą osiągnąć nawet szybkość 150cm3/h w przypadku komponentów aluminiowych. Można uzyskać dobre wykończenie powierzchni odpowiednie dla gotowych części. Jakość powierzchni zależy od wielkości cząstek podawanego materiału proszkowego, przy czym średnica tych cząstek może wynosić nawet 5µm.

Właściwości materiałowe części wytwarzanych metodą spajania w złożu proszkowym zależą w dużej mierze od kontroli nad „jeziorkiem” stopionego materiału, w którym materiał proszkowy jest stapiany w celu uzyskania części w stanie stałym. Kontrolowanie tego jeziorka przebiega zasadniczo tak samo, jak w przypadku spawania, a fundamentalne zrozumienie tego aspektu opiera się na wielu latach badań i rozwoju w dziedzinie spawania. Spawanie wiązką laserową i wiązką elektronów jest stosowane od ponad 50 lat, a spawanie łukowe od ponad 100 lat. Wiedza ta pozwala na produkcję części o niezwykle drobnym uziarnieniu, często porównywalnym do komponentów kutych o najlepszej charakterystyce. Jednak zmienność procesu pozostaje nieco wyższa.

Podsumowanie

Do spajania w złożu proszkowym można użyć nie tylko wiązek laserowych, ale także innych wiązek energii, choć są one mniej powszechne. Spajanie w złożu proszkowym wiązką elektronową ma tę zaletę, że wiązką można sterować za pomocą magnesów, a nie mechanicznie sterowanych luster. Oznacza to, że można osiągnąć nieco wyższą szybkość produkcji, ale wykończenie powierzchni nie jest tak dokładne, jak w przypadku procesów laserowych.

Na drugim końcu spektrum technologicznego znajdują się otwartoźródłowe drukarki 3D, które można zbudować w domu, a nawet których można użyć do wydruku ich komponentów - co czyni je zasadniczo urządzeniami samoreplikującymi się. Wystarczy kupić kilka komponentów automatyki, takich jak silniki krokowe, a wszystkie elementy mechaniczne urządzenia można wykonać samodzielnie.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.