Roboty ewoluują w koboty w przemyśle 4.0

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2022-02-22

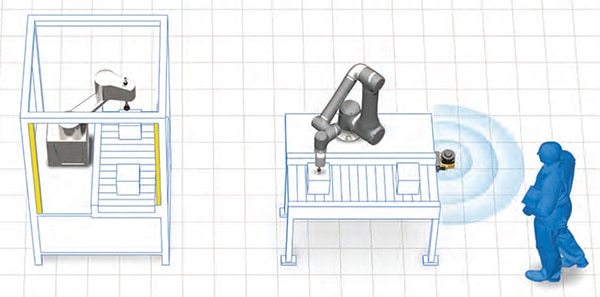

Roboty przemysłowe pojawiły się na początku przemysłu 3.0, wraz ze skomputeryzowanym sterowaniem i automatyzacją, i ewoluowały przez wiele lat, specjalizując się w różnych gałęziach przemysłu i procesów. Roboty są przeznaczone do produkcji masowej i zazwyczaj pracują niezależnie, we względnej izolacji, nad konkretnymi zadaniami. Wraz z powstaniem przemysłu 4.0, systemów cyberfizycznych i Internetu rzeczy (IoT), niektóre roboty przekształciły się w roboty współpracujące, zwane kobotami. Koboty współdziałają ze swoim środowiskiem, również z ludźmi i innymi robotami, oraz wspierają elastyczną produkcję i indywidualizację produkcji masowej (ilustracja 1).

Ilustracja 1: konwencjonalne roboty przemysłowe działają niezależnie (po lewej), natomiast koboty (po prawej) są zaprojektowane do interakcji z otoczeniem, również z ludźmi i innymi robotami lub maszynami. (Źródło ilustracji: Omron)

Ilustracja 1: konwencjonalne roboty przemysłowe działają niezależnie (po lewej), natomiast koboty (po prawej) są zaprojektowane do interakcji z otoczeniem, również z ludźmi i innymi robotami lub maszynami. (Źródło ilustracji: Omron)

Na drodze ewolucji robotów w koboty można zaobserwować liczne adaptacje: koboty działają inaczej, są inaczej programowane; wydają się mniejsze, prostsze, a w niektórych przypadkach mobilne. Są używane do innych procesów niż roboty i podlegają innym normom bezpieczeństwa. Koboty zwykle nie konkurują z robotami ani ich nie zastępują, zwiększają natomiast możliwości wykorzystania zautomatyzowanych procesów.

W niniejszym artykule prześledzono ewolucję robotów w koboty: porównano sposoby pracy robotów i kobotów, przeanalizowano różne metody programowania kobotów, oraz omówiono wykorzystanie sztucznej inteligencji (AI), Internetu rzeczy i innych technologii w celu umożliwienia mobilności i interakcji kobota z ludźmi. Omówiono również szczegółowo niektóre zastosowania, w których koboty sprawdzają się doskonale, takie jak końcowe operacje technologiczne, kontrola jakości, logistyka/transport materiałów i inne. Zaprezentowano także przegląd rozszerzonych norm bezpieczeństwa dotyczących kobotów. W artykule nakreślono wizję przyszłościowych operacji cyberfizycznych, które połączą roboty, koboty i ludzi w celu maksymalnego zwiększenia wydajności i jakości przy jednoczesnym zminimalizowaniu ogólnych kosztów.

Koboty zostały przemyślane tak, aby nie tylko współpracowały z ludźmi, ale także przemieszczały się z miejsca na miejsce (ilustracja 2). Ta właściwość kobotów ma istotne konsekwencje dla ich programowania, dla miejsca i czasu ich użycia, oraz dla wymagań dotyczących bezpieczeństwa.

Ilustracja 2: koboty można przemieszczać z miejsca na miejsce w zależności od potrzeb bieżących zadań. (Źródło ilustracji: Omron)

Ilustracja 2: koboty można przemieszczać z miejsca na miejsce w zależności od potrzeb bieżących zadań. (Źródło ilustracji: Omron)

Programowanie kobotów

Roboty przemysłowe programuje się za pomocą języków takich jak C i C++. Koboty ewoluowały tak, aby można je było „uczyć” za pomocą różnych narzędzi niekodowych, takich jak piloty, tablety, a nawet poprzez ręczne poruszanie ich ramionami z punktu do punktu (ilustracja 3). Zastosowanie różnych metod uczenia zamiast tradycyjnego programowania pozwala kobotom na szybsze uczenie się nowych zadań, co jest ważne, gdy kobota oddelegowuje się z jednego zadania do innego. Poświęcanie czasu na zaprogramowanie robota przemysłowego ma sens z ekonomicznego punktu widzenia, ponieważ robot jest używany przez stosunkowo długi czas w zastosowaniach wymagających wysokiej wydajności. Koboty natomiast muszą szybko uczyć się nowych procesów, aby uniknąć wydłużonych okresów kosztownych przestojów. Operatorzy maszyn mogą uczyć koboty określonych zadań bez pomocy specjalistów. Zadań takich jak kompletacja czy też wizualna kontrola jakości, kobota można nauczyć w ciągu kilku minut.

Ilustracja 3: kobot, którego można przeszkolić przesuwając ramię z pozycji do pozycji. Prawa ręka operatora znajduje się na kamerze o wysokiej rozdzielczości, której kobot może używać, aby sprawdzić, gdzie jest i co znajduje się w jego otoczeniu. (Źródło ilustracji: Omron)

Ilustracja 3: kobot, którego można przeszkolić przesuwając ramię z pozycji do pozycji. Prawa ręka operatora znajduje się na kamerze o wysokiej rozdzielczości, której kobot może używać, aby sprawdzić, gdzie jest i co znajduje się w jego otoczeniu. (Źródło ilustracji: Omron)

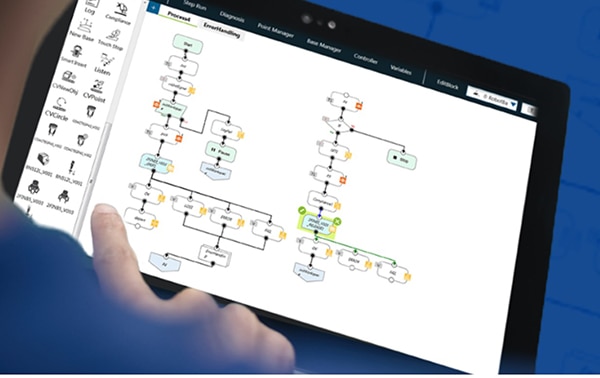

W procesie uczenia i funkcjonowania kobota mogą pomóc sztuczna inteligencja (AI) oraz widzenie maszynowe. Inteligentne systemy wizyjne kobotów oferują szereg możliwości, takich jak identyfikacja i pozycjonowanie obiektów, interpretacja kodów kreskowych i etykiet słupkowych, dopasowywanie wzorów i rozpoznawanie kolorów. System wizyjny pozwala również na użycie gestów rąk w celu przeprowadzenia kobota z miejsca na miejsce i nauczenia go nowych procesów. W innych przypadkach operatorzy maszyn mogą szybko i skutecznie uczyć koboty za pomocą opartego na diagramach systemu typu „przeciągnij i upuść” na tabletach (ilustracja 4).

Ilustracja 4: intuicyjne uczenie/programowanie metodą „przeciągnij i upuść” maksymalizuje wydajność i elastyczność kobota. (Źródło ilustracji: Omron)

Ilustracja 4: intuicyjne uczenie/programowanie metodą „przeciągnij i upuść” maksymalizuje wydajność i elastyczność kobota. (Źródło ilustracji: Omron)

Oprócz współpracy z ludźmi, koboty mogą współdziałać z autonomicznymi robotami mobilnymi (AMR), aby przejść od zadania do zadania (ilustracja 5). Roboty AMR to specjalistyczne koboty, które współpracują z ludźmi, kobotami, robotami i maszynami, niezwykle wydajnie wykonując takie zadania, jak transport bliski materiałów. Podobnie jak transport materiałów, przemieszczanie kobotów z miejsca na miejsce nie wymaga wyjątkowo zaawansowanych umiejętności, dzięki czemu może to robić robot AMR. Roboty AMR przemieszczają się z miejsca na miejsce, wykorzystując wbudowane czujniki i moc obliczeniową do analizy ich bezpośredniego otoczenia. Są one połączone bezprzewodowo ze scentralizowanymi zasobami obliczeniowymi i zaawansowanymi sieciami czujników w całym zakładzie, których zadaniem jest pomóc robotom AMR w zrozumieniu położenia przeszkód na planowanej trasie i wydajnej nawigacji wokół nieruchomych przeszkód, takich jak stacje robocze, regały i roboty, a także przeszkód ruchomych, takich jak wózki widłowe, inne roboty AMR i ludzie.

Ilustracja 5: kobot-manipulator (na górze) może być podniesiony i przeniesiony na nowe stanowisko pracy przez autonomiczny robot mobilny (na dole). (Źródło ilustracji: Omron)

Ilustracja 5: kobot-manipulator (na górze) może być podniesiony i przeniesiony na nowe stanowisko pracy przez autonomiczny robot mobilny (na dole). (Źródło ilustracji: Omron)

Do czego można wykorzystać koboty?

Możliwość współpracy z robotami AMR, ludźmi, innymi robotami i maszynami otwiera nowe możliwości automatyzacji. Koboty znajdują zastosowanie w indywidualizacji produkcji masowej w wielu różnych gałęziach przemysłu i procesach, takich jak operacje montażowe, dozowanie, wkręcanie śrub, nadzorowanie maszyn, paletowanie, kompletacja, itd., w równie szerokim zakresie branż, od przemysłu motoryzacyjnego do przetwórstwa żywności i produkcji półprzewodników (ilustracja 6).

Ilustracja 6: koboty są elastyczne i mogą być używane w różnych zastosowaniach. (Źródło ilustracji: Omron)

Ilustracja 6: koboty są elastyczne i mogą być używane w różnych zastosowaniach. (Źródło ilustracji: Omron)

Powtarzalne lub złożone zadania montażowe mogą być skutecznie wykonywane przez koboty współpracujące z ludźmi. W połączeniu z robotem AMR kobot może poprawić realizację złożonych operacji odbierania i dostarczania materiałów do miejsca przeznaczenia. Kobot może szybko paletować gotowe produkty na końcu linii, przygotowując je do wysyłki. Za pomocą widzenia maszynowego i sztucznej inteligencji koboty mogą sprawdzać, sortować i podnosić gotowe części z taśmy transportowej i umieszczać je w kartonach. Koboty mogą szybko dostosowywać swoje działanie do nowych produktów i ich sezonowych wariantów.

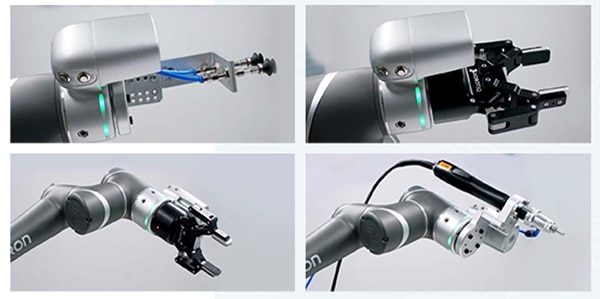

Koboty można dostosowywać do różnych procesów produkcyjnych, w tym (jak wspomniano wcześniej) do nadzorowania maszyn, wkręcania śrub i dozowania materiałów. Koboty mogą uwolnić ludzi od powtarzalnych i potencjalnie niebezpiecznych zadań nadzoru np. maszyn CNC, tłoczni, pras, maszyn tnących i wtryskarek. Koboty wkręcające śruby mają większą precyzję i stosują stały moment dokręcania, co zapewnia wyższą jakość niż przy montażu ręcznym. Koboty mogą dozować różne materiały, takie jak kleje, uszczelniacze, farby i inne materiały wykończeniowe z zachowaniem wysokiego poziomu precyzji. Efektory końcowe kobotów są wymienne i umożliwiają kobotom przechodzenie z zadania do zadania w zależności od potrzeb (ilustracja 7).

Ilustracja 7: efektory końcowe kobotów można łatwo zmieniać do wykonywania dowolnych zadań. Zapewnia to elastyczność w zakresie zmiany wymagań produkcyjnych przy minimalnych przestojach. Dwa górne efektory końcowe zawierają kamery o wysokiej rozdzielczości dla systemów wizyjnych opartych na sztucznej inteligencji (AI). (Źródło ilustracji: Omron)

Ilustracja 7: efektory końcowe kobotów można łatwo zmieniać do wykonywania dowolnych zadań. Zapewnia to elastyczność w zakresie zmiany wymagań produkcyjnych przy minimalnych przestojach. Dwa górne efektory końcowe zawierają kamery o wysokiej rozdzielczości dla systemów wizyjnych opartych na sztucznej inteligencji (AI). (Źródło ilustracji: Omron)

Kolejny obszar, w którym koboty z widzeniem maszynowym mogą się sprawdzić jest kontrola gotowych części lub produktów. Jeśli część jest skomplikowana, szczegółowa kontrola może wymagać obrazów o wysokiej rozdzielczości z różnych kątów, co wymaga skoordynowanej pracy wielu nieruchomych kamer. Ewentualnie kobot z jedną kamerą może zidentyfikować sprawdzaną część i odpowiednio poruszać się wokół niej, rejestrując wszystkie obrazy potrzebne do pełnej kontroli wizualnej.

Ewolucja bezpieczeństwa kobotów

Wraz z kobotami ewoluowały kwestie bezpieczeństwa. W porównaniu z robotami przemysłowymi, wymogi bezpieczeństwa kobotów są bardziej złożone. Zespół składający się z kobota i człowieka może łączyć w sobie zdolności do wykonywania pracy przez roboty z indywidualnymi ludzkimi umiejętnościami i elastycznością. Koboty (i roboty) są biegłe w zadaniach wymagających precyzji, wytrzymałości i siły, podczas gdy ludzie są biegli w rozwiązywaniu nieprecyzyjnych sytuacji i zmiennych problemów. Połączenie tych uzupełniających się zestawów umiejętności niesie ze sobą wyzwania związane z bezpieczeństwem interakcji między ludźmi i kobotami.

Normy bezpieczeństwa dla robotów przemysłowych są zasadniczo oparte na wykluczeniu operatorów z obszaru roboczego, gdy robot jest aktywny. W bezpiecznym wykorzystaniu kobotów przewiduje się ich interakcję z ludźmi. Standardy bezpieczeństwa są definiowane przez wartości graniczne prędkości, momentu obrotowego i siły kobota. Obejmują one również zatrzymanie awaryjne i zatrzymanie ochronne.

Zatrzymanie awaryjne kobota jest uaktywniane przez operatora. Zatrzymuje ono wszystkie ruchy kobota i odłącza od niego zasilanie. W celu wznowienia działania po zatrzymaniu awaryjnym wymagane jest ponowne uruchomienie. Zatrzymanie ochronne następuje automatycznie, gdy osoba wejdzie w przestrzeń ochronną wokół kobota (ilustracja 8). Podczas zatrzymania ochronnego kobot jest nadal zasilany. Ponadto podczas zatrzymania ochronnego enkodery ruchu kobotów monitorują sytuację pod kątem niezamierzonych ruchów. W przypadku wykrycia takiego niezamierzonego ruchu zasilanie jest odłączane.

Ilustracja. 8: kartezjańska przestrzeń bezpieczeństwa wokół kobota (niebieskie pole) może być prostokątna lub cylindryczna i wyznacza strefę wykluczenia. Jeśli osoba pracująca obok kobota wejdzie do strefy wykluczenia, kobot przejdzie w stan zatrzymania ochronnego. (Źródło ilustracji: Omron)

Ilustracja. 8: kartezjańska przestrzeń bezpieczeństwa wokół kobota (niebieskie pole) może być prostokątna lub cylindryczna i wyznacza strefę wykluczenia. Jeśli osoba pracująca obok kobota wejdzie do strefy wykluczenia, kobot przejdzie w stan zatrzymania ochronnego. (Źródło ilustracji: Omron)

Niektóre koboty są wyposażone w dwa ustawienia prędkości roboczej, jedno dla maksymalnej wydajności, a drugie dla maksymalnego bezpieczeństwa. W ustawieniu pod kątem wydajności zakłada się, że żadna osoba nie wejdzie do chronionej przestrzeni kobota, a kobot będzie pracować z dużą prędkością, aby zapewnić maksymalne parametry działania. Jeśli do przestrzeni chronionej wejdzie osoba, kobot automatycznie przejdzie do ustawienia zapewniającego maksymalne bezpieczeństwo zmniejszając prędkość, moment obrotowy i siłę.

Istnieje kilka wciąż ewoluujących norm i wytycznych dotyczących bezpieczeństwa kobotów. Norma techniczna ISO 15066:2016 i raport techniczny Ria 15.606-2016 opisują cztery techniki współpracy stosowane w celu zmniejszenia ryzyka dla ludzi: wstrzymanie pracy na podstawie monitoringu bezpieczeństwa, systemy prowadzenia ręcznego, monitorowania prędkości i separacji oraz ograniczania mocy (PFL). Norma techniczna (TS) 15066 ma charakter normatywny i zawiera szczegółowe informacje na temat czynności wymaganych do zapewnienia zgodności. Norma techniczna (TS) 15.606 ma charakter informacyjny i zawiera informacje oraz metody, które można stosować w celu zapewnienia zgodności z normą.

Raport techniczny (TR) RIA R15.806-2018 opisuje metodę badania sił wywieranych przez system PFL. Do zapewnienia zgodności z normami w zakresie monitorowania prędkości i separacji wymagane są systemy czujników. W przypadku systemów PFL i procedur zatrzymywania na podstawie monitoringu bezpieczeństwa wymagane jest zabezpieczenie w strefach wykluczenia.

Norma ISO 13855:2010 definiuje rozmieszczenie zabezpieczeń w zależności do prędkości zbliżania się kobotów do określonych części ciała ludzkiego. Zawiera metodologię określania minimalnej wielkości strefy zagrożenia wokół strefy wykrywania/wykluczenia, czy aktywacji urządzeń zabezpieczających.

Podsumowanie

Współpraca jest cechą rozpoznawczą przemysłu 4.0 i systemów cyberfizycznych, a kluczowymi elementami realizacji wyższego poziomu współpracy są koboty. Koboty wciąż ewoluują i stają się coraz łatwiejsze w obsłudze, bezpieczniejsze i bardziej elastyczne. Rozwój sztucznej inteligencji i narzędzi do programowania kobotów sprawia, że korzystanie z kobotów jest bardziej intuicyjne. Ewoluujące interfejsy kobotów typu człowiek-maszyna (HMI) prowadzą do zwiększenia wydajności i poprawy jakości masowej produkcji zindywidualizowanej. Koboty nie zastępują robotów, koboty rozwijają możliwości automatyzacji, a granica między robotami, kobotami i ludźmi coraz bardziej się zaciera. W miarę jak koboty stają się bardziej współpracownikami, a mniej robotami przemysłowymi, dotyczące ich normy bezpieczeństwa są coraz ważniejsze. Pomagają zapewnić, że obietnica wydajności współpracy między kobotem a człowiekiem jest bezpiecznie realizowana.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.