Jak produkowane są pakiety baterii do pojazdów elektrycznych?

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-04-14

Pakiet baterii jest krytycznym podzespołem w pojazdach w pełni elektrycznych (EV) i jednym z najbardziej skomplikowanych w montażu. Przed montażem przeprowadzane są próby poszczególnych ogniw bateryjnych. Do następnych czynności, czyli montażu modułów bateryjnych, a następnie do łączenia modułów w gotowe pakiety baterii zawierające szyny zbiorcze, zespoły chłodzące i inne podsystemy, często wykorzystuje się roboty współpracujące (koboty). Ponadto w celu zapewnienia właściwego połączenia wszystkich elementów w zespół potrzebny jest zautomatyzowany system kontroli wizualnej.

W niniejszym artykule pod lupę wzięto złożoność pakietów baterii do pojazdów elektrycznych oraz niektórych powiązanych podzespołów, w tym zapotrzebowanie na wiele modułów ogniw bateryjnych, sprawne elektrycznie i lekkie szyny zbiorcze oraz złącza wiązek przewodów i aktywny układ chłodzenia. W dalszej jego części przedstawiono przykładowe produkty dostępne w katalogu firmy DigiKey, w tym system akwizycji danych firmy National Instruments, który może być wykorzystywany jako część układu do testowania ogniw bateryjnych, kobot firmy Omron Automation, który może być używany do montażu pakietów baterii oraz moduł kamery inteligentnej z wbudowanym oprogramowaniem firmy Banner Engineering, który może posłużyć do zautomatyzowanej kontroli.

Elementy pakietu baterii do pojazdów elektrycznych

Budowa pakietów baterii do pojazdów elektrycznych różni się w zależności od producenta, a czasami w zależności od modelu pojazdu elektrycznego tego samego producenta, co sprawia, że istotną kwestią jest elastyczność montażu. Jedną z rzeczy, które łączą wszystkie pakiety baterii do pojazdów elektrycznych jest to, że mogą w nich być stosowane tysiące komponentów.

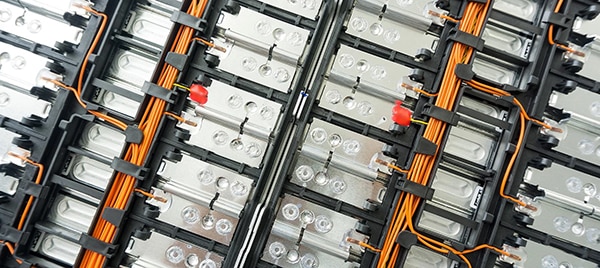

Pakiety baterii do pojazdów elektrycznych składają się z wielu modułów bateryjnych, które są montowane w pakiecie końcowym (ilustracja 1). Architektura modułów i pakietów stale ewoluuje w celu osiągnięcia wyższych napięć dla układu przeniesienia napędu w pojazdach elektrycznych. Standardem jest napięcie 400V=, choć coraz częściej pojawiają się układy z napięciem 900V=. Główną zaletą wyższych napięć jest szybsze ładowanie. Szybsze ładowanie pozwala zmniejszyć obawy kierowców o zasięg ich pojazdu elektrycznego, ale sprawia, że baterie są trudniejsze (i potencjalnie bardziej niebezpieczne) w montażu.

Ilustracja 1: moduły bateryjne są podstawowymi elementami pakietów baterii do pojazdów elektrycznych. (Źródło ilustracji: National Instruments)

Ilustracja 1: moduły bateryjne są podstawowymi elementami pakietów baterii do pojazdów elektrycznych. (Źródło ilustracji: National Instruments)

Ogniwa bateryjne w module są często zgrzewane ze sobą, natomiast moduły są zazwyczaj przykręcane do dużych szyn zbiorczych w celu utworzenia kompletnego pakietu baterii. Architektura modułów oraz pakietów jest często czynnikiem różniącym projekty pojazdów elektrycznych od siebie. Zawsze jednak, aby zapewnić wydajną pracę baterii, jej układ wymaga regulacji temperatury, głównie chłodzenia, ale czasami także ogrzewania, gdy temperatura otoczenia jest zbyt niska. Układ regulacji temperatury może być pasywny w przypadku małych pakietów, ale duże wymagają już aktywnej regulacji za pomocą urządzeń wykorzystujących materiały zmiennofazowe oraz pomp do cyrkulacji cieczy chłodzącej poszczególne ogniwa.

System zarządzania bateriami (BMS) monitoruje kondycję i poziom naładowania poszczególnych ogniw bateryjnych. W systemie monitorowania baterii (BMS) znajduje się szereg czujników - napięcia, prądu, temperatury i innych, z których część jest zainstalowana na każdym ogniwie bateryjnym. System monitorowania baterii (BMS) komunikuje się z centralnym systemem komputerowym pojazdu elektrycznego.

Czasami na poziomie modułu instalowane są bezpieczniki topikowe, ale zawsze występuje zabezpieczenie przed nadmiernym prądem dla całego pakietu baterii. Aby zapobiec potencjalnie szkodliwym wysokim prądom rozruchowym przy pierwszym uruchomieniu pojazdu elektrycznego, do wstępnego ładowania obwodu napędu silnikowego, stosuje się duży stycznik wysokiego napięcia oraz inne komponenty. Serwisowa odcinająca blokada współzależna izoluje wysokie napięcia w pakiecie baterii i zapewnia bezpieczne środowisko dla techników serwisowych pracujących przy pojeździe elektrycznym. Kompletny montaż wymaga zastosowania setek wkrętów, nakrętek i śrub, złączy i innych elementów mechanicznych.

Konstruowanie pakietów baterii

Testowanie poszczególnych ogniw bateryjnych jest kluczowym pierwszym krokiem. Jest to zazwyczaj ostatni krok w procesie produkcji ogniw w wyspecjalizowanej gigafabryce. Ale kiedy ogniwa docierają do fabryki pojazdów elektrycznych, często także poddawane są losowym testom jakościowym w celu monitorowania poziomu jakości przychodzących partii ogniw bateryjnych. Bez wysokiej jakości ogniw bateryjnych wytwarzanie baterii o wysokiej jakości i niezawodności do pojazdów elektrycznych jest niemożliwe.

Następnie ogniwa są montowane w modułach. W każdym module znajduje się zazwyczaj około 12 do 20 ogniw. Moduły układane są piętrowo w metalowej ramie zapewniającej odpowiednie połączenia, ochronę przed wstrząsami i wibracjami, a w niektórych modelach regulację temperatury. Przy montażu pakietów baterii wymagana jest precyzja. Oprócz tego budowane pakiety z każdym modułem stają się coraz cięższe, na końcu osiągając wagę kilkuset kilogramów.

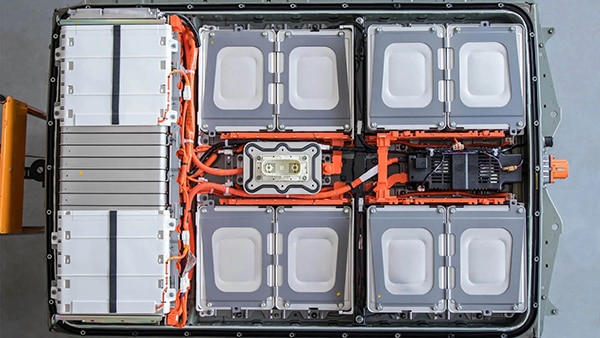

Ze względu na potrzebę precyzji i przenoszenia dużych obciążeń, montaż pakietów baterii jest często wykonywany przy użyciu kobotów lub robotów przemysłowych. Kobot potrafi realizować transport bliski dużych obciążeń oraz szybko i dokładnie montować setki wkrętów, złączy i innych elementów potrzebnych do ukończenia pakietu. Na przykład w pakiecie baterii do samochodu Nissan Leaf znajduje się 48 modułów (ilustracja 2). Ostatnim etapem montażu pakietu baterii jest automatyczne testowanie, w tym wizualna kontrola złożonego pakietu.

Ilustracja 2: pakiet baterii do auta Nissan Leaf zawiera 48 modułów bateryjnych oraz setki innych komponentów. (Źródło ilustracji: dział NHR firmy National Instruments)

Ilustracja 2: pakiet baterii do auta Nissan Leaf zawiera 48 modułów bateryjnych oraz setki innych komponentów. (Źródło ilustracji: dział NHR firmy National Instruments)

Testowanie baterii i akwizycja danych

Inżynierowie produkcji projektujący systemy testowania baterii mogą sięgnąć po system akwizycji danych (DAQ) 779640-01 firmy National Instruments. Ten system akwizycji danych (DAQ) USB 2.0 pełnej prędkości posiada osiem kanałów o napięciu ±60V= dla izolowanych wejść cyfrowych, osiem kanałów 60V= o napięciu skutecznym VRMS=30V dla izolowanych wyjść z przekaźnikiem półprzewodnikowym (SSR) oraz licznik 32-bitowy (ilustracja 3). Osiem izolowanych wejść jest wyposażonych w sprzęgacz optyczny, diodę Schottky’ego oraz obwód ograniczający prąd bazujący na tranzystorze MOSFET. Urządzenie 779640-01 posiada także funkcję filtrowania cyfrowego, wykrywanie zmian, wyjścia z programowanym włączaniem zasilania oraz czasowy układ nadzorujący.

Ilustracja 3: system akwizycji danych (DAQ) 779640-01 posiada osiem izolowanych wejść cyfrowych (prawa strona) i osiem izolowanych wyjść z przekaźnikami półprzewodnikowymi (SSR) (lewa strona). (Źródło ilustracji: DigiKey)

Ilustracja 3: system akwizycji danych (DAQ) 779640-01 posiada osiem izolowanych wejść cyfrowych (prawa strona) i osiem izolowanych wyjść z przekaźnikami półprzewodnikowymi (SSR) (lewa strona). (Źródło ilustracji: DigiKey)

System akwizycji danych (DAQ) 779640-01 potrafi monitorować zmiany, w tym narastające i opadające zbocza na wszystkich liniach wejściowych jednocześnie. Wykrycie zmiany powoduje wygenerowanie przerwania. Przerwanie nie wskazuje linii wejściowej, na której nastąpiła zmiana. Do odczytu linii i określania źródła powiadomienia o zmianie można wykorzystać oprogramowanie. Skutki szumów i zakłóceń elektromagnetycznych (EMI) można zminimalizować dzięki funkcji filtrowania cyfrowego.

Filtr cyfrowy działa na wejściach sprzęgacza optycznego. Sprzęgacze optyczne wyłączają się wolniej niż się włączają, przepuszczając zbocza opadające wolniej niż zbocza narastające. W eliminacji zmian spowodowanych szumami lub zakłóceniami elektromagnetycznymi (EMI) może pomóc właśnie filtr cyfrowy. Projektanci mogą konfigurować kanały filtra, stosując zaprogramowane interwały filtracji. Impulsy krótsze niż połowa zaprogramowanego interwału filtracji są blokowane. Impulsy dłuższe do interwału filtracji są przepuszczane. Impulsy pośrednie mogą przejść przez filtr, ale nie muszą.

Pomoc w przypadku dużych obciążeń i powtarzających się zadań

Gdy ogniwa bateryjne przejdą już testy, do przyspieszenia procesu montażu modułów bateryjnych i pakietów baterii można użyć kobota. Montaż obejmuje wiele procesów do których z łatwością można przystosować takie koboty, jak RT6-1001321 firmy Omron Automation (ilustracja 4). Kobot RT6-1001321 posiada zintegrowany adapter Fieldbus ułatwiający integrację z zakładowymi systemami automatyki. Koboty działają z dużą precyzją i mogą pomóc w przykręcaniu, klejeniu, nakładaniu smarów termicznych, wykonywaniu połączeń i wielu innych czynnościach potrzebnych do zmontowania pakietów baterii przeznaczonych do pojazdów elektrycznych. Przykładowe funkcje, dzięki którym koboty sprawdzają się w montażu pakietów baterii do pojazdów elektrycznych:

- Graficzne środowiska programistyczne przyspieszające szkolenie kobotów.

- Zintegrowane systemy wizyjne pomagające w kontroli i pomiarach wyników oraz w działaniach montażowych.

- Modułowe efektory końcowe, które można szybko wymieniać umożliwiają wykonywanie szeregu procesów montażowych przez jednego kobota.

- Koboty mogą współdziałać z robotami logistycznymi i innymi robotami mobilnymi, tworząc kompletne gniazda do produkcji pakietów baterii.

Ilustracja 4: koboty takie jak RT6-1001321 łatwo przystosowuje się do nowych czynności i potrafią one szybko wykonywać powtarzalne zadania z dużą precyzją. (Źródło ilustracji: Omron Automation)

Ilustracja 4: koboty takie jak RT6-1001321 łatwo przystosowuje się do nowych czynności i potrafią one szybko wykonywać powtarzalne zadania z dużą precyzją. (Źródło ilustracji: Omron Automation)

Kluczowymi atrybutami kobotów są elastyczność i możliwość szybkiego nauczenia ich nowych czynności, która pozwala uniknąć wydłużonych przestojów i okresów nieefektywnej produkcji. Kobota można nauczyć nowej czynności w ciągu kilku minut za pomocą graficznego interfejsu użytkownika lub po prostu przemieszczając jego ramię z jednego położenia do innego. Koboty doskonale radzą sobie z powtarzającymi się zadaniami typowymi dla pakietów baterii do pojazdów elektrycznych i potrafią precyzyjnie realizować transport bliski dużych obciążeń. Ponadto koboty mogą być wyposażone w widzenie maszynowe i sztuczną inteligencję (AI), aby móc odbierać potrzebne części przy zachowaniu ich odpowiedniej orientacji, instalować je w pakiecie baterii i sprawdzać wyniki.

Weryfikowanie wyników

Zautomatyzowaną weryfikację wizualną potwierdzającą, czy pakiet baterii został prawidłowo zmontowany, można przeprowadzić z wykorzystaniem kamery inteligentnej VE205G1A firmy Banner Engineering (ilustracja 5). Do wykonywania zaawansowanych funkcji kontroli wizualnej służy zintegrowane oprogramowanie. Do kamery inteligentnej VE205G1A dołączone jest oprogramowanie Vision Manager firmy Banner oferujące kilka narzędzi, np. do wykrywania, pomiaru pozycjonowania i obiektów oraz analizy przepływu i odczytu kodów kreskowych, które przyspieszają opracowywanie rozwiązań wizyjnych. Edycja w środowisku uruchomieniowym pozwala wprowadzać w czasie rzeczywistym zmiany do procedur kontroli, co zmniejsza przestoje i przyspiesza wyniki. Przykładowe możliwości kamery inteligentnej VE205G1A:

- Łączność Ethernet/IP, Modbus/TCP, PROFINET i RS-232 ułatwiająca integrację z fabrycznymi systemami automatyki

- Sześć optycznie izolowanych wejść-wyjść (I/O) i złącze oświetlenia zewnętrznego

- Dwuwierszowy, ośmioznakowy wyświetlacz prezentujący status kamery i umożliwiający szybkie przejście do nowych czynności.

- Opcjonalne uszczelnione osłony obiektywów zapewniają stopień ochrony IP67 do pracy w surowych środowiskach przemysłowych.

- Przykłady typowych zastosowań:

- Stwierdzanie obecności lub braku części, w tym zliczanie elementów i weryfikowanie etykiet.

- Sprawdzanie orientacji części oraz wysyłanie lokalizacji i orientacji części do robota lub kobota montażowego.

- Wykrywanie wad, w tym identyfikacja lokalizacji i rozmiaru wad elementu.

- Pomiar krytycznych wymiarów elementu lub względnych lokalizacji elementów w zespole.

Ilustracja 5: kamery inteligentne, takie jak VE205G1A, posiadają wszystkie funkcje niezbędne do szybkiej kontroli wizualnej zespołów pakietów baterii do pojazdów elektrycznych. (Źródło ilustracji: Banner Engineering)

Ilustracja 5: kamery inteligentne, takie jak VE205G1A, posiadają wszystkie funkcje niezbędne do szybkiej kontroli wizualnej zespołów pakietów baterii do pojazdów elektrycznych. (Źródło ilustracji: Banner Engineering)

Podsumowanie

Pakiety baterii do pojazdów elektrycznych są złożonymi podsystemami o znaczeniu krytycznym. Parametry działania, niezawodność i koszt pojazdów elektrycznych są silnie skorelowane z możliwością sprawnego i szybkiego montażu pakietu baterii. Proces montażu rozpoczyna się od sprawdzenia, czy ogniwa bateryjne posiadają wymagane parametry techniczne, po czym przeprowadzany jest automatyczny montaż precyzyjny przy użyciu robotów i kobotów. Proces kończy ostateczna kontrola wizualna przy użyciu zautomatyzowanych kamer inteligentnych.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.