Optymalizacja logistyki wewnętrznej w celu usprawnienia i skrócenia łańcuchów dostaw w Przemyśle 4.0 - część pierwsza z dwóch

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-08-17

Intralogistyka (logistyka wewnętrzna) wykorzystuje autonomiczne roboty mobilne (AMR) oraz pojazdy kierowane automatycznie (AGV) w celu realizacji efektywnego transportu materiałów w magazynach i obiektach produkcyjnych Przemysłu 4.0. Niniejszy artykuł omawia zagadnienia związane ze sposobem wykorzystania autonomicznych robotów mobilnych (AMR) oraz pojazdów kierowanych automatycznie (AGV) na poziomie systemowym w celu wdrożenia intralogistyki oraz szybkiego i bezpiecznego transportu materiałów według potrzeb. Część 2 tej serii koncentruje się na przypadkach i sposobach wykorzystania czujników w autonomicznych robotach mobilnych (AMR) oraz pojazdach kierowanych automatycznie (AGV) w celu identyfikowania i śledzenia obiektów, na sposobach, w jakie sztuczna inteligencja (AI) i uczenie maszynowe (ML) wspomagają identyfikację, transport i dostarczanie materiałów w magazynach i obiektach produkcyjnych.

Szybkie przenoszenie materiałów z doku odbiorczego do doku wysyłkowego w magazynie, bądź z jednej lokalizacji do innej w zakładzie produkcyjnym - zwane intralogistyką (czyli logistyką wewnętrzną) - jest krytycznym aspektem usprawnienia i przyspieszenia operacji w obrębie łańcucha dostaw w Przemyśle 4.0. W intralogistyce chodzi nie tylko o szybkość. Aby uzyskać maksymalne korzyści, należy ją realizować wydajnie, dokładnie i ograniczając ilość odpadów. Autonomiczne roboty mobilne (AMR) i pojazdy kierowane automatycznie (AGV) mogą mieć kluczowe znaczenie dla usprawnienia intralogistyki.

Autonomiczne roboty mobilne (AMR) i pojazdy kierowane automatycznie (AGV) wyglądają podobnie, ale działają inaczej. Podczas gdy tradycyjne pojazdy kierowane automatycznie (AGV) są wstępnie zaprogramowane do wykonywania ograniczonych funkcji przy najniższych kosztach, dostępne są nowe modele pojazdów kierowanych automatycznie (AGV) wyposażone w takie czujniki, jak autonomiczne roboty mobilne (AMR), co utrudnia zrozumienie różnic między nimi. Ze względów bezpieczeństwa tradycyjne pojazdy kierowane automatycznie (AGV) działają w obszarach bez dostępu osób, ale nowsze modele są wyposażone w czujniki zapobiegania kolizjom i mogą zapewnić wyższy poziom bezpieczeństwa.

Niniejszy artykuł rozpoczyna się od omówienia intralogistyki i sposobu jej wykorzystania do skrócenia łańcuchów dostaw. Następnie porównuje działanie i zastosowania pojazdów kierowanych automatycznie (AGV) i autonomicznych robotów mobilnych (AMR) oraz pokrótce analizuje różnice między nimi pod względem możliwości nawigacji i unikania przeszkód, elastyczności, bezpieczeństwa, wyzwań związanych z wdrożeniem, konserwacji i kosztów posiadania. Jednocześnie spojrzymy na zacierające się różnice między pojazdami kierowanymi automatycznie (AGV) i autonomicznymi robotami mobilnymi (AMR), a na koniec przyjrzymy się, w jaki sposób wykorzystanie cyfrowych bliźniaków może usprawnić przyszłe operacje intralogistyczne. W drugim artykule z tej serii omówimy szeroką gamę technologii czujników niezbędnych w pojazdach kierowanych automatycznie (AGV) i autonomicznych robotach mobilnych (AMR). Firma Digi-Key oferuje pełny asortyment produktów automatyki do intralogistyki w obu przypadkach.

Definicja intralogistyki

Intralogistyka jest wdrażana przy użyciu systemów cyberfizycznych zaprojektowanych w celu optymalizacji wewnętrznej dystrybucji i procesów produkcyjnych. Aby system intralogistyki był w pełni skuteczny, musi być również zintegrowany z większym łańcuchem dostaw za pośrednictwem Internetu i lokalnych procesów operacyjnych.

W magazynach system ten obejmuje informacje o tym, gdzie w obiekcie znajdują się wszystkie materiały, co jest potrzebne do realizacji niezrealizowanych zamówień, czego może brakować do realizacji zamówień oraz gdzie znajdują się przychodzące materiały w szerszym łańcuchu dostaw.

W fabrykach intralogistyka wymaga posiadania informacji o tym, jakie materiały są potrzebne do konkretnych procesów produkcyjnych i maksymalizacji wydajności synchronizacji operacji w czasie poprzez koordynację informacji o tym, co aktualnie znajduje się w obiekcie i kiedy pojawią się dodatkowe materiały, w połączeniu z dostępnością maszyn i operatorów.

W pełni zintegrowane informacje o dostępności materiałów, ludziach, ich umiejętnościach i lokalizacjach, a także maszynach i ich dostępności, zmniejszają koszty poprzez minimalizację zapasów, zwiększenie elastyczności w zakresie masowego dostosowywania do niestandardowych potrzeb i poprawę jakości (ilustracja 1).

Ilustracja 1: intralogistyka może integrować informacje o materiałach, ludziach i maszynach w celu optymalizacji działań w ramach Przemysłu 4.0. (Źródło ilustracji: Getty Images)

Ilustracja 1: intralogistyka może integrować informacje o materiałach, ludziach i maszynach w celu optymalizacji działań w ramach Przemysłu 4.0. (Źródło ilustracji: Getty Images)

Na intralogistykę wpływa inżynieria procesowa, projektowanie systemów, zarządzanie projektami, planowanie wymagań materiałowych i wiele innych funkcji. Kluczem do maksymalizacji korzyści z intralogistyki jest zautomatyzowany przepływ materiałów w całym obiekcie.

Opcje transportu bliskiego materiałów

Autonomiczne roboty mobilne (AMR) i pojazdy kierowane automatycznie (AGV) są przeznaczone do przenoszenia materiałów z miejsca na miejsce, co zwiększa wydajność, dokładność, produktywność i bezpieczeństwo operacji intralogistycznych. Systemy te dzielą się na różne kategorie w zależności od sposobu przenoszenia ładunków. Istnieje kilka kategorii autonomicznych robotów mobilnych (AMR) i pojazdów kierowanych automatycznie (AGV) odpowiednich do określonych funkcji intralogistycznych:

- Wózki są również nazywane pojazdami podładunkowymi lub spodnimi i poruszają się pod elementami, które mają zostać przeniesione, unoszą je pionowo do góry i przenoszą do miejsca docelowego. Pojazdy te mogą być zaprojektowane do podnoszenia i transportu ładunków o wadze 1 tony lub cięższych.

- Do zautomatyzowanych lub niezautomatyzowanych wózków z załadowanymi materiałami podłącza się ciągniki lub holowniki, które przewożą ładunek z miejsca na miejsce. Większość z nich jest przeznaczona do obciążeń około 1 tony, ale dostępne są modele o obciążalności do 20 ton. Ponadto dostępne są modele, które mogą działać autonomicznie lub być kierowane ręcznie przez operatora.

- Zrobotyzowane wózki widłowe są dostępne w kilku konfiguracjach, takich jak wózki paletowe, wózki widłowe z przeciwwagą i pojazdy do wąskich korytarzy. W zależności od konstrukcji, mogą one transportować kilka ton i podnosić ładunek na wysokość ponad 10 metrów.

- Transportery ładunków to zautomatyzowane platformy mobilne, które mogą podejmować materiały z końca linii przenośnikowej, ze zrobotyzowanych stanowisk załadowczych i innych zautomatyzowanych systemów. Ich udźwig jest zwykle niższy w porównaniu z innymi typami autonomicznych robotów mobilnych (AMR) i pojazdów kierowanych automatycznie (AGV).

Pojazdy kierowane automatycznie (AGV) i autonomiczne roboty mobilne (AMR) - jaka jest różnica?

Pojazdy kierowane automatycznie (AGV) i autonomiczne roboty mobilne (AMR) mogą mieć podobne konfiguracje, ale mają inne możliwości. Podstawowe różnice:

- Pojazdy kierowane automatycznie (AGV), aby przemieszczać się z miejsca na miejsce, używają zewnętrznych torów wykonanych przy użyciu pasków magnetycznych, taśm lub pasów malowanych na podłodze lub przewodów umieszczonych w niej. Bez tych zewnętrznych torów nigdzie się nie ruszą.

- Autonomiczne roboty mobilne (AMR) do planowania najbardziej efektywnej trasy i dynamicznego unikania przeszkód wykorzystują kombinację czujników wewnętrznych, bezprzewodowo połączonych czujników zewnętrznych, sztucznej inteligencji (AI) i uczenia maszynowego (ML).

Pojazdy kierowane automatycznie (AGV) zostały opracowane przed wprowadzeniem magazynów i fabryk Przemysłu 4.0, a ostatnio nieco ewoluowały, aby dostosować się do jego zastosowań, więc różnice nie są tak wyraźne, jak kiedyś. Podobieństwa i różnice:

Nawigacja i unikanie przeszkód. Najistotniejszym wyróżnikiem jest nawigacja. Pojazdy kierowane automatycznie (AGV) mogą poruszać się tylko po wstępnie zdefiniowanych trasach, podczas gdy autonomiczne roboty mobilne (AMR) mogą przemieszczać się po różnych trasach w obrębie wstępnie zdefiniowanego obszaru lub środowiska. Ponieważ poruszają się autonomicznie, roboty AMR mają duże możliwości unikania przeszkód, w tym identyfikacji nowych przeszkód, takich jak palety umieszczone we wcześniej przejezdnym korytarzu oraz wykrywania i unikania osób na drodze. Wczesne modele pojazdów kierowanych automatycznie (AGV) miały ograniczone możliwości unikania przeszkód, a obszary, w których były używane, były zaprojektowane tak, aby nie było w nich ludzi. Nowsze pojazdy kierowane automatycznie (AGV) są wyposażone w bardziej kompleksowe zestawy czujników, dzięki czemu są bezpieczniejsze w użyciu w pobliżu ludzi. Pojazdy kierowane automatycznie (AGV) potrafią identyfikować przeszkody, jednak nie potrafią ich omijać, w przeciwieństwie do autonomicznych robotów mobilnych (AMR). Zamiast tego pojazdy kierowane automatycznie (AGV) zatrzymują się do czasu usunięcia przeszkody. Niektóre modele mogą automatycznie wznawiać jazdę po usunięciu przeszkody z drogi.

Elastyczność. Autonomiczne roboty mobilne (AMR) mogą zapewnić większą elastyczność i można je przeprogramować w celu wdrożenia w nowych środowiskach bez fizycznych modyfikacji. Wprowadzenie pojazdów kierowanych automatycznie (AGV) do nowego środowiska wymaga zainstalowania lub zmodyfikowania torów prowadzących na potrzeby przejazdu po wymaganych trasach. Pojazdy kierowane automatycznie (AGV) są również ograniczone do pojedynczego zadania polegającego na przemieszczaniu materiału z jednego z góry określonego punktu do drugiego i ich praca może zostać zakłócona przez zmiany w środowisku, takie jak dodanie nowego sprzętu, co będzie wymagać zmiany trasy przejazdu.

Bezpieczeństwo. Ze względu na większą zdolność do unikania przeszkód, autonomiczne roboty mobilne (AMR) są ogólnie uważane za bezpieczniejsze niż pojazdy kierowane automatycznie (AGV). Ale to nie jest prosta kwestia. Jedne, i drugie mogą być wyposażone w wyłączniki zatrzymywania awaryjnego i czujniki do identyfikacji przeszkód (w tym ludzi) oraz zapobiegania uderzeniu w nie. Autonomiczne roboty mobilne (AMR) są przeznaczone do użytku w pobliżu ludzi i posiadają liczne zabezpieczenia. Jednak pojazdy kierowane automatycznie (AGV) poruszają się po z góry określonych trasach, a personel z wyprzedzeniem wie, gdzie będą się znajdować, dlatego może łatwiej uniknąć kontaktu z nimi. Obie technologie zapewniają wysoki poziom bezpieczeństwa.

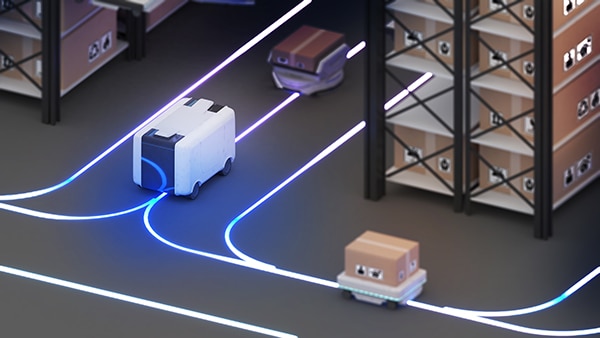

Wyzwania wdrożeniowe. Wdrożenie pojazdów kierowanych automatycznie (AGV) i autonomicznych robotów mobilnych (AMR) wymaga specjalnej infrastruktury do ich obsługi. Ogólnie rzecz biorąc, wdrażanie autonomicznych robotów mobilnych (AMR) można przeprowadzić szybciej i są one mniej uciążliwe w porównaniu z pojazdami kierowanymi automatycznie (AGV). Pojazdy kierowane automatycznie (AGV) wymagają zainstalowania torów prowadzących do obsługi nawigacji między punktami. Autonomiczne roboty mobilne (AMR) polegają na różnych czujnikach zainstalowanych na terenie obiektu, które poprawiają ich świadomość sytuacyjną oraz umożliwiają im nawigacje. Autonomiczne roboty mobilne (AMR) są odpowiednie do użycia w bardziej złożonych środowiskach i zastosowaniach. Na przykład autonomicznego robota mobilnego (AMR) można zaprogramować tak, aby współpracował z pracownikiem kompletacji zamówień w trybie „podążaj za mną”. Różnice te generalnie sprawiają, że autonomiczne roboty mobilne (AMR) są bardziej odpowiednie do użycia w środowiskach Przemysłu 4.0, gdzie zmiany są na porządku dziennym i trzeba sobie z nimi skutecznie radzić (ilustracja 2).

Ilustracja 2: pojazdy kierowane automatycznie (AGV) poruszają się po stałych trasach, co sprawia, że są mniej odpowiednie do wielu zastosowań Przemysłu 4.0. (Źródło ilustracji: Getty Images)

Ilustracja 2: pojazdy kierowane automatycznie (AGV) poruszają się po stałych trasach, co sprawia, że są mniej odpowiednie do wielu zastosowań Przemysłu 4.0. (Źródło ilustracji: Getty Images)

Konserwacja. To niejednoznaczna kwestia. Pojazdy kierowane automatycznie (AGV) są prostszymi maszynami, z mniejszą liczbą czujników i mogą wymagać mniejszych nakładów na konserwację niż autonomiczne roboty mobilny (AMR). Jednak infrastruktura potrzebna do obsługi pojazdów kierowanych automatycznie (AGV) może być narażona na uszkodzenia, wymagając dodatkowej konserwacji. W przypadku autonomicznych robotów mobilnych (AMR), konserwacji wymagać może zestaw czujników i od czasu do czasu potrzebne są aktualizacje oprogramowania. Wymóg, aby pojazdy kierowane automatycznie (AGV) przemieszczały się w obszarach, w których nie przebywają ludzie, często oznacza, że aby dotrzeć do miejsca docelowego, pokonują one większe odległości w porównaniu z autonomicznymi robotami mobilnymi (AMR). Większe odległości przejazdu zwiększają zużycie pojazdów kierowanych automatycznie (AGV), potencjalnie zwiększając koszty konserwacji. Tak więc odpowiedź na pytanie, które pojazdy wymagają większych nakładów konserwacyjnych - pojazdy kierowane automatycznie (AGV) czy autonomiczne roboty mobilne (AMR) - zależy od zastosowania.

Koszt. Pojazdy kierowane automatycznie (AGV) są prostszymi maszynami i kosztują mniej niż autonomiczne roboty mobilne (AMR). Różnice w kosztach instalacji są bardziej skomplikowane do zdefiniowania, ponieważ pojazdy kierowane automatycznie (AGV) wymagają instalacji torów prowadzących, podczas gdy autonomiczne roboty mobilne (AMR) wymagają zestawu zewnętrznych czujników i łączności bezprzewodowej. Koszty operacyjne pojazdów kierowanych automatycznie (AGV) są wyższe, ponieważ ich tory prowadzące wymagają więcej czynności konserwacyjnych niż infrastruktura potrzebna do obsługi autonomicznych robotów mobilnych (AMR). Wreszcie autonomiczne roboty mobilne (AMR) można zwykle wdrożyć szybciej, co zmniejsza koszty związane z przestojami w obiekcie i czyni je bardziej odpowiednimi do użycia w zastosowaniach Przemysłu 4.0.

Cyfrowe bliźniaki, cyfrowe wątki i intralogistyka

Cyfrowe bliźniaki i cyfrowe wątki mogą być cennymi narzędziami we wdrożeniach intralogistycznych. Cyfrowe bliźniaki to szczegółowe wirtualne modele złożonych systemów cyberfizycznych, np. takich wykorzystywanych w intralogistyce. Cyfrowe bliźniaki powstają przy użyciu danych z różnych źródeł, w tym z czujników w obiekcie, modeli obiektu z oprogramowania do projektowania wspomaganego komputerowo (CAD), informacji zwrotnych z czujników na sprzęcie pracującym w obiekcie itp. Służą one do przeprowadzania w czasie rzeczywistym symulacji pracy magazynu lub fabryki, aby pomóc w optymalizacji procesów i zidentyfikowaniu potencjalnych problemów, zanim takowe się pojawią (ilustracja 3). Cyfrowy wątek towarzyszy cyfrowym bliźniakom i zawiera pełną historię wszystkich działań w cyfrowym bliźniaku w całym okresie jego eksploatacji.

Ilustracja 3: cyfrowy bliźniak (po lewej) może służyć do tworzenia symulacji w czasie rzeczywistym w celu zwiększenia produktywności w fabrykach Przemysłu 4.0. (Źródło ilustracji: Getty Images)

Ilustracja 3: cyfrowy bliźniak (po lewej) może służyć do tworzenia symulacji w czasie rzeczywistym w celu zwiększenia produktywności w fabrykach Przemysłu 4.0. (Źródło ilustracji: Getty Images)

Cyfrowe bliźniaki i cyfrowe wątki w intralogistyce są na wczesnym etapie rozwoju. Dla wydajnych systemów intralogistycznych ważna jest przewidywalność operacji. Autonomiczne roboty mobilne (AMR), pojazdy kierowane automatycznie (AGV) i tradycyjne roboty działają z wysokim poziomem przewidywalności i powtarzalności, a ich zastosowanie w Przemyśle 4.0 można uprościć, korzystając z technologii cyfrowych bliźniaków. Uwzględnienie ich w cyfrowym bliźniaku wspomaga optymalizację floty i zarządzanie nią w obiekcie oraz umożliwia konserwację zapobiegawczą przy minimalnym wpływie na wydajność operacyjną.

Działanie cyfrowych bliźniaków wspierane jest dużymi ilościami danych uzyskiwanych w czasie rzeczywistym, w tym o warunkach środowiskowych, a także danych funkcjonalnych i operacyjnych o stanie maszyn i procesów. Cyfrowy bliźniak wykorzystuje te dane do symulacji rzeczywistych systemów i przewidywania stanu kompletnych maszyn oraz poszczególnych komponentów, takich jak pakiety baterii w pojazdach kierowanych automatycznie (AGV) i autonomicznych robotach mobilnych (AMR) w celu optymalizacji ich parametrów działania.

Im lepiej cyfrowy bliźniak symuluje świat rzeczywisty, tym większe korzyści. System intralogistyczny zazwyczaj integruje systemy zautomatyzowane z działaniami ludźmi. Uwzględnienie działań człowieka w cyfrowym bliźniaku może jeszcze bardziej zwiększyć dokładność symulacji i korzyści z intralogistyki. Oczekuje się, że połączenie intralogistyki, cyfrowych bliźniaków i cyfrowych wątków ze sztuczną inteligencją i uczeniem maszynowym będzie ważnym elementem wspierającym powstawanie w pełni zautomatyzowanych fabryk i magazynów Przemysłu 4.0.

Podsumowanie

Intralogistyka to przepływ materiałów w obiekcie przemysłowym, takim jak magazyn lub fabryka. Autonomiczne roboty mobilne (AMR) i pojazdy kierowane automatycznie (AGV) są ważnymi narzędziami używanymi do automatyzacji i przyspieszania przepływu materiałów. Jedne i drugie mają zalety i wady, jednak autonomiczne roboty mobilne (AMR) są bardziej odpowiednie do użycia w zastosowaniach Przemysłu 4.0. W połączeniu z cyfrowymi bliźniakami, sztuczną inteligencją (AI) i uczeniem maszynowym (ML), intralogistyka może wspierać rozwój w pełni zautomatyzowanych fabryk i magazynów.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.