Nowatorskie podejście do wdrażania precyzyjnego, kompaktowego i energooszczędnego układu monitorowania temperatury

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-10-18

Wysoka temperatura może stanowić wyzwanie dla projektantów niemal wszystkich układów elektronicznych, takich jak urządzenia ubieralne, sprzęt AGD, sprzęt medyczny i przemysłowy. Szczególnie kłopotliwe może być niezauważone nagromadzenie ciepła. Aby uniknąć takich problemów, dostępnych jest kilka opcji wykrywania ciepła, w tym układy scalone do pomiaru temperatury i termistory o dodatnim współczynniku temperaturowym (PTC). Mają one jednak swoje ograniczenia. Każda opcja pomiaru wykorzystuje wiele komponentów, wymaga specjalnego połączenia z mikrokontrolerem MCU hosta, zajmuje cenne miejsce na płytce, a jej projektowanie jest czasochłonne i charakteryzuje się ograniczoną precyzją.

Jednak projektanci mają nową opcję. Opracowane zostały układy scalone przeznaczone do użycia z wieloma termistorami PTC, dzięki czemu pojedynczy układ scalony może precyzyjnie wykrywać nadmierną temperaturę przy użyciu jednego połączenia z mikrokontrolerem MCU hosta. Aby zapewnić wysoki poziom elastyczności projektowania, omawiane układy scalone tak dobierają prądy wyjściowe do odpowiednich termistorów PTC. Są one dostępne z różnymi interfejsami mikrokontrolera MCU i mogą posiadać funkcję zatrzaskową. Są zamknięte w miniaturowej obudowie SOT-553 o wymiarach 1,6 x 1,6 x 0,55mm i charakteryzują się poborem prądu 11,3μA, co pozwala uzyskać kompaktowe rozwiązania niskiej mocy.

W niniejszym artykule omówiono źródła ciepła w układach elektronicznych i przeanalizowano niektóre rozwiązania monitorowania temperatury, wykorzystujące termistory PTC w połączeniu z pomiarowymi układami scalonymi lub tranzystorami dyskretnymi. Porównano również te rozwiązania z układami scalonymi do pomiaru temperatury. Artykuł przedstawia i wyjaśnia sposób stosowania układów scalonych firmy Toshiba, stanowiących przykład ekonomicznej ochrony termicznej niskiej mocy.

Źródła ciepła

Ciepło wytwarzane przez komponenty elektroniczne negatywnie wpływa na bezpieczeństwo użytkownika oraz działanie urządzenia lub systemu. Duże układy scalone, takie jak procesory (CPU), procesory graficzne (GPU), specjalizowane układy scalone (ASIC), bezpośrednio programowalne macierze bramek (FPGA) i cyfrowe procesory sygnałowe (DSP) mogą wytwarzać znaczne ilości ciepła. Potrzebują one ochrony, ale nie są jedynymi urządzeniami, które muszą być monitorowane pod kątem nadmiernego nagrzewania.

Prąd przepływający przez rezystancję wytwarza ciepło, a w przypadku dużych układów scalonych istnieją tysiące lub miliony mikroźródeł ciepła, które mogą się sumować, stanowiąc nie lada wyzwanie w zakresie odprowadzania ciepła. Te same układy scalone często wymagają precyzyjnej regulacji napięcia w bezpośrednim sąsiedztwie wtyków zasilania. Może to wymagać wielofazowych przetwornic prądu stałego w punkcie obciążenia (POL) lub regulatorów liniowych o niskim spadku (LDO). Rezystancje w stanie włączenia tranzystorów mocy MOSFET w punktach obciążenia (POL) i tranzystorów przepustowych w regulatorach napięcia o niskim spadku (LDO) mogą powodować przegrzewanie się urządzeń, zmniejszając dokładność regulacji napięcia i pogarszając parametry działania systemu.

Nie tylko punkty obciążenia (POL) i regulatory napięcia o niskim spadku (LDO) generują ciepło. Ciepło musi być monitorowane i odprowadzane w szeregu systemów, takich jak zasilacze prądu zmiennego-stałego, napędy silnikowe, systemy zasilania awaryjnego, falowniki solarne, układy napędowe pojazdów elektrycznych (EV), wzmacniacze częstotliwości radiowych (RF), a także urządzenia do wykrywania światła i pomiaru odległości (LiDAR). Systemy te mogą zawierać kondensatory elektrolityczne do magazynowania energii, transformatory elektromagnetyczne do zmiany i izolacji napięcia, optoizolatory do izolacji elektrycznej oraz diody laserowe.

Do potencjalnych źródeł ciepła w tych urządzeniach należą prądy tętniące w kondensatorach elektrolitycznych, prądy wirowe w transformatorach, prądy płynące przez diody LED w optoizolatorach oraz przez diody laserowe w systemach LiDAR. We wszystkich tych przypadkach monitorowanie temperatury może pomóc w poprawie bezpieczeństwa, parametrów działania i niezawodności.

Konwencjonalne podejścia z wykorzystaniem termistorów PTC

Monitorowanie temperatury jest pierwszym krytycznym etapem ochrony termicznej. Po zidentyfikowaniu stanu nadmiernej temperatury można podjąć działania zaradcze. Termistory PTC są często używane do monitorowania temperatury na płytce drukowanej. Rezystancja elektryczna termistora PTC wzrasta wraz ze wzrostem temperatury. Konstrukcje termistorów PTC są zoptymalizowane pod kątem określonych funkcji, takich jak zabezpieczenia nadprądowe, zabezpieczenia przeciwzwarciowe oraz monitorowanie temperatury. Termistory PTC monitorujące temperaturę są wykonane z ceramiki półprzewodnikowej o wysokim współczynniku temperaturowym. Charakteryzują się one stosunkowo niskimi wartościami rezystancji w temperaturze pokojowej, ale ich rezystancja szybko rośnie, gdy są ogrzane powyżej temperatury Curie.

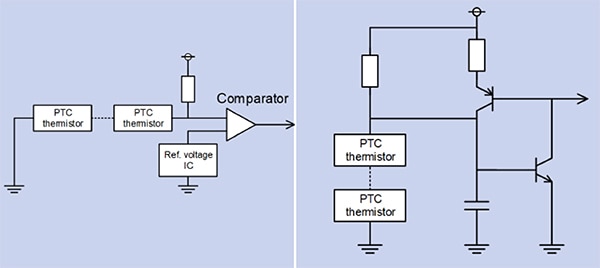

Termistory PTC mogą być używane pojedynczo do monitorowania konkretnego urządzenia, na przykład procesora graficznego (GPU), lub po kilka połączonych szeregowo do monitorowania szerszej grupy urządzeń, na przykład tranzystorów MOSFET w punkcie obciążenia (POL). Istnieje kilka sposobów wdrożenia monitorowania temperatury za pomocą termistorów PTC. Dwie popularne metody to użycie układu scalonego czujnika lub dyskretnych tranzystorów do monitorowania rezystancji termistorów PTC (ilustracja 1).

Ilustracja 1: dwa popularne schematy monitorowania temperatury z użyciem termistorów PTC obejmują układy scalone interfejsu czujników (po lewej) oraz rozwiązania wykorzystujące tranzystory dyskretne (po prawej). (Źródło ilustracji: Toshiba)

Ilustracja 1: dwa popularne schematy monitorowania temperatury z użyciem termistorów PTC obejmują układy scalone interfejsu czujników (po lewej) oraz rozwiązania wykorzystujące tranzystory dyskretne (po prawej). (Źródło ilustracji: Toshiba)

W obu przypadkach istnieje jedno połączenie z mikrokontrolerem MCU hosta dla łańcucha termistorów PTC. Każde z podejść charakteryzuje się pewnymi kompromisami:

- Liczba komponentów: w porównaniu z sześcioma elementami potrzebnymi w przypadku tranzystora, rozwiązanie z układem scalonym wykorzystuje trzy komponenty

- Powierzchnia montażu: ponieważ rozwiązanie to wykorzystuje mniej komponentów, wymaga mniejszej powierzchni płytki drukowanej

- Precyzja: oba podejścia są podatne na zmiany napięcia zasilania, ale podejście tranzystorowe jest również podatne na zmiany charakterystyki tranzystora wraz ze wzrostem temperatury. Ogólnie rzecz biorąc, podejście oparte na układzie scalonym może zapewnić większą precyzję

- Koszt: podejście tranzystorowe wykorzystuje niedrogie urządzenia, które mogą zapewnić przewagę kosztową w porównaniu z układem scalonym

Układy scalone czujników i urządzenia Thermoflagger

Zamiast termistorów PTC można zastosować wiele układów scalonych do pomiaru temperatury. Układy scalone do pomiaru temperatury mierzą temperaturę struktury w celu oszacowania temperatury płytki drukowanej. Im niższy opór cieplny między płytką drukowaną a układem scalonym, tym lepsze oszacowanie temperatury. Prawidłowo zamontowane na płytce drukowanej układy scalone wykrywające temperaturę mogą zapewniać bardzo dokładne pomiary. Dwa czynniki ograniczające korzystanie z układów scalonych do pomiaru temperatury to konieczność umieszczenia układu scalonego w każdym punkcie, w którym ma być mierzona temperatura oraz to, że każdy układ scalony wymaga dedykowanego połączenia z mikrokontrolerem MCU hosta.

Urządzenia Thermoflagger firmy Toshiba stanowią czwartą opcję. Dzięki zastosowaniu urządzenia Thermoflagger obwody pomiaru temperatury można wdrożyć stosując tylko jeden dodatkowy komponent, w porównaniu z zastosowaniem układów scalonych do pomiaru temperatury. Zamiast wielu połączeń z mikrokontrolerem MCU hosta, rozwiązanie z urządzeniem Thermoflagger wymaga tylko jednego połączenia mikrokontrolera MCU, co pozwala na użycie niedrogich termistorów PTC do jednoczesnego monitorowania wielu lokalizacji (ilustracja 2).

Ilustracja 2: monitorowanie z użyciem układu scalonego czujnika temperatury zazwyczaj wymaga układu scalonego przy każdym potencjalnym źródle ciepła i połączenia z mikrokontrolerem MCU dla każdego układu scalonego czujnika (po lewej). W rozwiązaniu z urządzeniem Thermoflagger i wieloma termistorami PTC występuje jedno połączenie mikrokontrolera MCU (po prawej). (Źródło ilustracji: Toshiba)

Ilustracja 2: monitorowanie z użyciem układu scalonego czujnika temperatury zazwyczaj wymaga układu scalonego przy każdym potencjalnym źródle ciepła i połączenia z mikrokontrolerem MCU dla każdego układu scalonego czujnika (po lewej). W rozwiązaniu z urządzeniem Thermoflagger i wieloma termistorami PTC występuje jedno połączenie mikrokontrolera MCU (po prawej). (Źródło ilustracji: Toshiba)

Inne powody, dla których warto rozważyć zastosowanie urządzenia Thermoflagger:

- Zajmuje mniej miejsca na płytce drukowanej w porównaniu z innymi rozwiązaniami

- Jest niezależne od zmian napięcia zasilania.

- Istnieje możliwość wykorzystania go do wdrożenia prostego redundantnego monitorowania temperatury

Jak wygląda rozwiązanie oparte na urządzeniu Thermoflagger?

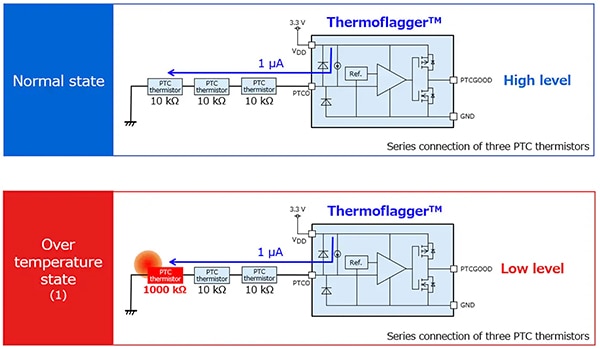

Thermoflagger dostarcza niewielki stały prąd do podłączonych termistorów PTC i monitoruje ich rezystancję. Może monitorować pojedynczy termistor PTC lub łańcuch takich termistorów. W podwyższonej temperaturze, w zależności od konkretnego monitorowanego termistora PTC, jego rezystancja szybko rośnie, a wzrost ten jest wykrywany przez Thermoflagger. Urządzenia Thermoflagger o różnych stałych wartościach prądu, np. 1 lub 10µA mogą współpracować z różnymi termistorami PTC. Urządzenia Thermoflagger o poborze prądu 11,3μA zostały zaprojektowane z myślą o monitorowaniu niskiej mocy.

Temperatura wyzwalania wykrywania jest określana przez konkretny zastosowany termistor PTC, który można zmienić na inny. W przypadku wystąpienia nadmiernej temperatury, urządzenie Thermoflagger wykrywa zwiększoną rezystancję w termistorze PTC i wyzwala zmianę w sygnale wyjściowym PTCGOOD, ostrzegając mikrokontroler MCU (ilustracja 3).

Ilustracja 3: urządzenie Thermoflagger wykrywa wzrost rezystancji nagrzewającego się termistora PTC (u dołu) w porównaniu z niską rezystancją związaną z normalną temperaturą roboczą (u góry). (Źródło ilustracji: Toshiba)

Ilustracja 3: urządzenie Thermoflagger wykrywa wzrost rezystancji nagrzewającego się termistora PTC (u dołu) w porównaniu z niską rezystancją związaną z normalną temperaturą roboczą (u góry). (Źródło ilustracji: Toshiba)

Jak działa urządzenie Thermoflagger

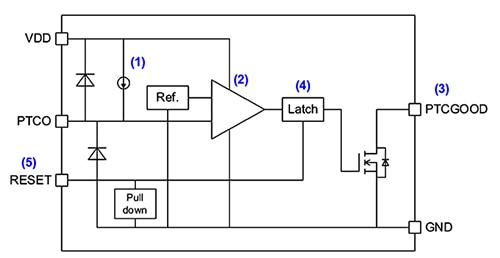

Thermoflagger jest precyzyjnym analogowym układem scalonym z wyjściem zoptymalizowanym pod kątem połączenia z mikrokontrolerem MCU hosta. Poniższy opis jego działania odnosi się do liczb na ilustracji 4 poniżej:

- Zacisk PTCO dostarcza stały prąd, który jest konwertowany na napięcie z wykorzystaniem rezystancji jednego lub kilku podłączonych termistorów PTC. To właśnie wewnętrzne źródło stałoprądowe sprawia, że urządzenie Thermoflagger jest niewrażliwe na zmiany napięcia zasilania, co stanowi istotny czynnik różnicujący w porównaniu z innymi technikami monitorowania temperatury. Jeśli termistor PTC nagrzewa się i wykazuje znaczny wzrost rezystancji, napięcie PTCO wzrasta do napięcia zasilania (VDD). Napięcie PTCO wzrasta do VDD, również jeśli zacisk PTCO jest rozwarty.

- Jeśli napięcie PTCO przekracza napięcie wykrywania, wyjście komparatora zmienia stan i wysyła sygnał wyjściowy „Low”. Dokładność wyjścia PTCO wynosi ±8%.

- Układy scalone Thermoflagger są dostępne w dwóch formatach wyjść: z otwartym drenem i komplementarnym. Wyjścia z otwartym drenem wymagają rezystora podciągającego. Dla wyjść komplementarnych nie są potrzebne żadne rezystory.

- Po odwróceniu wyjścia komparatora następuje jego zatrzaśnięcie (zakładając, że Thermoflagger posiada opcjonalną funkcję zatrzaskiwania), aby zapobiec zmianie wyjścia z powodu spadku temperatury termistora PTC.

- Zatrzaśnięcie jest zwalniane przez podanie sygnału na wtyk RESET.

Ilustracja 4: schemat blokowy przedstawiający kluczowe funkcje precyzyjnego analogowego układu scalonego Thermoflagger z wyjściem zoptymalizowanym pod kątem połączenia z mikrokontrolerem MCU hosta. (Źródło ilustracji: Toshiba)

Ilustracja 4: schemat blokowy przedstawiający kluczowe funkcje precyzyjnego analogowego układu scalonego Thermoflagger z wyjściem zoptymalizowanym pod kątem połączenia z mikrokontrolerem MCU hosta. (Źródło ilustracji: Toshiba)

Uwagi dotyczące zastosowań

Rozwiązania wykorzystujące urządzenie Thermoflagger mogą być szczególnie przydatne do monitorowania tranzystorów MOSFET lub regulatorów napięcia o niskim spadku (LDO) w obwodach zasilania dużych układów scalonych, takich jak układy SoC oraz w obwodach sterowania silnikami w instalacjach przemysłowych i konsumenckich. Typowe zastosowania obejmują notebooki (ilustracja 5), roboty sprzątające, sprzęt AGD, drukarki, narzędzia ręczne z zasilaniem bateryjnym, urządzenia ubieralne i tym podobne. Przykłady układów scalonych Thermoflagger:

- TCTH021BE z prądem wyjściowym PTCO 10µA i niezatrzaskowym wyjściem z otwartym drenem

- TCTH022BE z prądem wyjściowym PTCO 10µA i zatrzaskowym wyjściem z otwartym drenem

- TCTH021AE z prądem wyjściowym PTCO 10µA i zatrzaskowym wyjściem komplementarnym

Ilustracja 5: typowa implementacja urządzenia Thermoflagger w notebooku. (Źródło ilustracji: Toshiba)

Ilustracja 5: typowa implementacja urządzenia Thermoflagger w notebooku. (Źródło ilustracji: Toshiba)

Podobnie jak w przypadku wszystkich precyzyjnych układów scalonych, korzystając z urządzenia Thermoflagger należy wziąć pod uwagę konkretne aspekty integracji systemów, w tym:

- Napięcie przyłożone do wtyku PTCO nie powinno przekraczać 1V

- Urządzenie Thermoflagger powinno być chronione przed szumami systemowymi, aby zapewnić niezawodne działanie wewnętrznego komparatora

- Układ scalony Thermoflagger i termistory PTC powinny być rozmieszczone odpowiednio daleko od siebie, aby zapobiec przekazywaniu ciepła przez płytkę drukowaną do układu scalonego Thermoflagger

- Kondensator odsprzęgający umieszczony pomiędzy VDD a masą (GND) pomaga zapewnić stabilną pracę

- Wszystkie wtyki GND muszą być połączone z masą układu

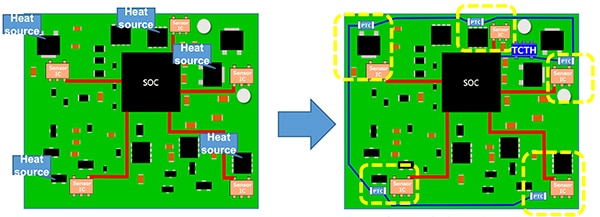

Prosta redundancja

W niektórych układach wymierne korzyści może przynieść redundantne monitorowanie temperatury. Może tak być zwłaszcza wtedy, gdy monitorowany jest drogi układ scalony lub gdy w grę wchodzi funkcja krytyczna. Prostota i niewielkie rozmiary rozwiązania z urządzeniem Thermoflagger ułatwiają integrację dodatkowej warstwy monitorowania temperatury, co zapewnia solidny i niezawodny układ monitorowania temperatury (ilustracja 6).

Ilustracja 6: urządzenie Thermoflagger umożliwia dodanie warstwy lub redundancji (po prawej) do podstawowego rozwiązania do monitorowania temperatury, opartego na monitorujących układach scalonych (po lewej). (Źródło ilustracji: Toshiba)

Ilustracja 6: urządzenie Thermoflagger umożliwia dodanie warstwy lub redundancji (po prawej) do podstawowego rozwiązania do monitorowania temperatury, opartego na monitorujących układach scalonych (po lewej). (Źródło ilustracji: Toshiba)

Podsumowanie

Aby zapewnić niezawodne działanie systemów, projektanci muszą monitorować nadmiar ciepła. Dostępnych jest kilka opcji monitorowania wysokiej temperatury, w tym mierzące temperaturę układy scalone i termistory PTC. Nowszą opcją jest urządzenie Thermoflagger firmy Toshiba, które ma wiele zalet, takich jak zastosowanie wielu niedrogich termistorów PTC, mniejsza zajmowana powierzchnia, mniejsza liczba komponentów, pojedyncze połączenie z mikrokontrolerem MCU, odporność na fluktuacje zasilania oraz opcja wdrożenia prostego redundantnego monitorowania temperatury.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.