Rozwiązywanie zawiłych problemów doboru odpowiedniego kontrolera bezpieczeństwa

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2024-01-24

Bezpieczeństwo w systemach przemysłowych to złożony temat o znaczeniu krytycznym, co sprawia, że określenie specyfikacji najlepszego kontrolera bezpieczeństwa dla danego zastosowania stanowi wyzwanie. Należy rozważyć m.in., czy zastosowanie mają liczne normy międzynarodowe dotyczące kontrolerów bezpieczeństwa, takie jak 60947-5-1, 61508-1/2/3, 61810-3, 62061 Międzynarodowej Komisji Elektrotechnicznej (IEC) oraz 13849- 1 Międzynarodowej Organizacji Normalizacyjnej (ISO).

Do wyboru jest również szeroka gama protokołów komunikacyjnych, takich jak Safety over EtherCAT, zwany również FailSafe over EtherCAT (FSoE), które łączą w sobie funkcje sterowania i bezpieczeństwa. Istnieją również protokoły komunikacyjne Ethernet/IP, PROFIsafe i Modbus/TCP. Ponadto istnieje możliwość wyboru rozwiązań autonomicznych lub zintegrowanych. Niektóre platformy posiadają różne kombinacje wyjść zabezpieczonych i niezabezpieczonych, inne mają tylko określone funkcje, a w przypadku jeszcze innych istnieje możliwość zmiany ich konfiguracji i rozbudowy.

W niniejszym artykule omówiono pokrótce międzynarodowe normy bezpieczeństwa i ich zakresy stosowania. Przeanalizowano również użycie różnych protokołów komunikacyjnych, a następnie przeanalizowano różne scenariusze zastosowania, od nablatowych stanowisk montażowych po całe fabryki pod kątem typów kontrolerów bezpieczeństwa, takich jak modele stałofunkcyjne, umożliwiające ponowną konfigurację i rozbudowę. Przedstawiono tu konkretne przykłady wykorzystania produktów firm Banner Engineering, Phoenix Contact, Schneider Electric oraz Omron Automation.

Normy

Podstawową normą bezpieczeństwa funkcjonalnego stosowaną we wszystkich branżach jest norma IEC 61508 - „Bezpieczeństwo funkcjonalne elektrycznych/elektronicznych/programowalnych elektronicznych systemów związanych z bezpieczeństwem” (E/E/PE lub E/E/PES). Obejmuje ona metody stosowania, projektowania, wdrażania i konserwacji automatycznych systemów zabezpieczeń, zwanych systemami związanymi z bezpieczeństwem. Opiera się ona na założeniu, że każdy system związany z bezpieczeństwem musi ulegać awarii w przewidywalny i z natury bezpieczny sposób. Aby ocenić skuteczność projektów bezpieczeństwa funkcjonalnego, w normie zdefiniowano poziomy nienaruszalności bezpieczeństwa (SIL) od 1 do 4, przy czym SIL4 oznacza najwyższy poziom redukcji ryzyka, a SIL1 najniższy. Koncepcja poziomów SIL jest również stosowana w innych normach bezpieczeństwa, ale liczba poziomów SIL i ich definicje mogą się różnić w zależności od potrzeb środowiska pracy.

Istnieje wiele norm bezpieczeństwa opartych na normie IEC 61508. Niektóre z norm dotyczących kontrolerów bezpieczeństwa:

IEC 60947-5-1:2016 - „Aparatura rozdzielcza i sterownicza niskonapięciowa - Część 5-1: Aparaty i łączniki sterownicze - Elektromechaniczne aparaty sterownicze”, dotyczy określonych typów urządzeń, pośród których znajdują się:

- Ręczne przełączniki sterujące, takie jak przyciski, przełączniki nożne, przełączniki obrotowe itp.

- Łączniki sterujące uruchamiane elektromagnetycznie, takie jak przekaźniki lub styczniki, które mogą być zwłoczne lub bezzwłoczne

- Łączniki pozycyjne zawarte w maszynie

- Łączniki pilotowe, takie jak przełączniki temperaturowe lub aktywowane dociskiem

IEC 62061:2021 - „Bezpieczeństwo maszyn - Bezpieczeństwo funkcjonalne systemów sterowania związanych z bezpieczeństwem”. Jest to wersja normy IEC 61508 dotycząca maszyn. Określa ona wymagania dotyczące projektowania, integracji i walidacji systemów sterowania związanych z bezpieczeństwem. Ma ona zastosowanie do projektowania na poziomie systemowym związanych z maszynami systemów sterowania, podsystemów i związanych z bezpieczeństwem urządzeń, używanych pojedynczo lub w kombinacji do wdrażania funkcji bezpieczeństwa maszyn.

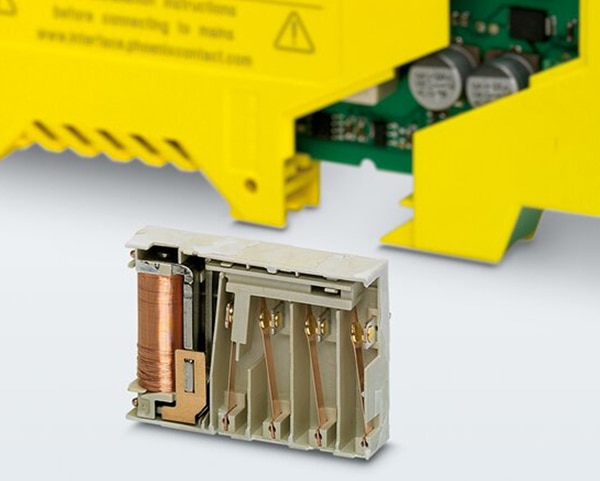

IEC 61810-3:2015 - „Przekaźniki z zestykami o wymuszonym przełączaniu (mechanicznym sprzężeniu)” to kolejna ważna norma dla kontrolerów bezpieczeństwa. Określa ona specjalne wymagania i próby dla przekaźników elementarnych ze stykami o wymuszonym przełączaniu, znanymi również jako styki połączone mechanicznie. Te wymagania specjalne mają zastosowanie dodatkowo, obok wymagań ogólnych normy IEC 61810-1. Przekaźniki ze stykami o wymuszonym przełączaniu są podstawowymi komponentami wielu przekaźnikowych modułów bezpieczeństwa. W przekaźniku bezpieczeństwa klasy A wszystkie styki są przełączane w sposób wymuszony. Norma wymaga, aby w przypadku zgrzania styku zwiernego (NO) we wszystkich stykach rozwiernych (NC) utrzymywana była minimalna szczelina o szerokości 0,5mm, gdy cewka nie jest zasilana (ilustracja 1).

Ilustracja 1: w przypadku zgrzania styku zwiernego (lub rozwiernego) we wszystkich stykach rozwiernych (lub zwiernych) musi być zachowana minimalna szczelina o szerokości 0,5mm, gdy cewka nie jest zasilana. (Źródło ilustracji: Omron Automation)

Ilustracja 1: w przypadku zgrzania styku zwiernego (lub rozwiernego) we wszystkich stykach rozwiernych (lub zwiernych) musi być zachowana minimalna szczelina o szerokości 0,5mm, gdy cewka nie jest zasilana. (Źródło ilustracji: Omron Automation)

Norma ISO 13849-1:2023, „Bezpieczeństwo maszyn - Elementy systemów sterowania związane z bezpieczeństwem” zawiera wskazówki dotyczące projektowania i integracji związanych z bezpieczeństwem elementów układów sterowania (SRP/CS) i ich podsystemów, w tym środków mechanicznych, takich jak funkcje zabezpieczeń lub blokad współzależnych, oraz powiązanego oprogramowania. Dotyczy ona elektrycznych, hydraulicznych, pneumatycznych i mechanicznych związanych z bezpieczeństwem elementów układów sterowania (SRP/CS) używanych w ciągłych i wymagających trybach pracy.

Zataczając pełne koło, wracamy do normy IEC 61508, która definiuje również „czarne kanały” dla komunikacji związanej z bezpieczeństwem.

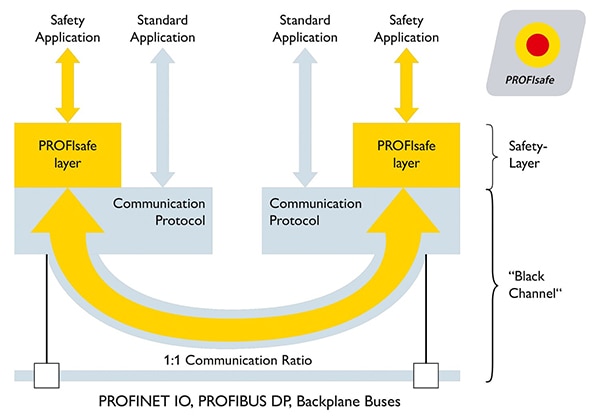

Czarne kanały i protokoły komunikacyjne

Norma IEC 61508 podaje tylko ogólną definicję czarnych kanałów i zawiera odniesienia do norm takich jak IEC 61784-3 dla zastosowań fieldbus oraz IEC 62280 dla sygnalizacji kolejowej. Pojęcie komunikacji w czarnym kanale wywodzi się od terminu „czarna skrzynka”. W komunikacji czarnym kanałem sieć jest czarną skrzynką i jest używana wyłącznie jako medium transmisyjne. Kanał jest niezabezpieczony, a o bezpieczeństwo dba dedykowana warstwa bezpieczeństwa w oprogramowaniu aplikacyjnym.

Czarne kanały można wdrożyć w dowolnej standardowej sieci, na przykład w różnych implementacjach Ethernet, takich jak PROFIsafe lub technologiach bezprzewodowych sieci lokalnych (WLAN). W przypadku zastosowania czarnego kanału zakłada się, że główny kanał komunikacyjny nie jest wystarczająco bezpieczny dla komunikacji związanej z bezpieczeństwem i dodawana jest dodatkowa warstwa bezpieczeństwa w celu zidentyfikowania i wyeliminowania wszelkich błędów komunikacji (ilustracja 2).

Ilustracja 2: protokół PROFIsafe można wykorzystać do wdrożenia warstwy bezpieczeństwa na potrzeby komunikacji w czarnym kanale. (Źródło ilustracji: Phoenix Contact)

Ilustracja 2: protokół PROFIsafe można wykorzystać do wdrożenia warstwy bezpieczeństwa na potrzeby komunikacji w czarnym kanale. (Źródło ilustracji: Phoenix Contact)

Czarne kanały mogą być implementowane z użyciem protokołów innych od PROFIsafe, takich jak popularne protokoły przemysłowe bezpieczeństwa (CIP) i FSoE. Protokoły te są zgodne z normą IEC 61784-3:2021 i zawierają ulepszenia dotyczące błędów czasowych, autentyczności, maskowania i integralności danych.

Bezpieczeństwo systemów nablatowych

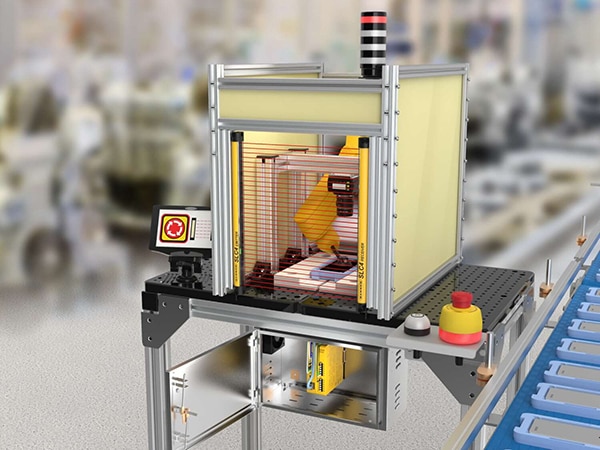

Kwestie bezpieczeństwa nie ograniczają się do dużych czy potężnych maszyn. Nablatowe stanowiska montażowe także mogą wymagać systemów bezpieczeństwa. W pewnym przypadku, do produkcji komponentów elektronicznych wykorzystuje się półautomatyczne nablatowe stanowiska montażowe. Każde stanowisko posiada wysokowytrzymałe drzwiczki bezpieczeństwa z bezkontaktowym wyłącznikiem bezpieczeństwa, kurtynę świetlną bezpieczeństwa na podajniku części oraz przycisk wyłącznika awaryjnego, który chroni operatorów przed urządzeniami półautomatycznymi. W małych maszynach, takich jak ta nablatowa stacja montażowa, można stosować jednofunkcyjne przekaźnikowe kontrolery bezpieczeństwa, które łączą urządzenia zabezpieczające z maszyną oraz zapewniają funkcje bezpiecznego uruchamiania i zatrzymywania.

W tym przypadku w szafie każdego nablatowego stanowiska montażowego zainstalowano model SC10-2ROE z serii SC10 kontrolerów bezpieczeństwa firmy Banner Engineering (ilustracja 3). Omawiany kontroler bezpieczeństwa łączy w jednym urządzeniu funkcje wielu przekaźnikowych modułów bezpieczeństwa, upraszczając oprzewodowanie i zmniejszając wymaganą przestrzeń instalacyjną. Oprócz zapewniania bezpieczeństwa w małych maszynach, omawiane kontrolery są dobrze przystosowane do użycia w ciasnych szafach sterujących. Nawet niewielkie kontrolery bezpieczeństwa, takie jak kontrolery z serii SC10, mogą mieć szeroki zakres funkcji:

- Diagnostyka szeregowa (ISD) pozwala podłączyć nawet 70 urządzeń zabezpieczających. Diagnostyka szeregowa (ISD) dostarcza szczegółowych danych o stanie i działaniu każdego urządzenia bezpieczeństwa, dostępnych za pośrednictwem interfejsu człowiek-maszyna (HMI), sterownika PLC lub podobnego urządzenia, umożliwiając użytkownikom rozwiązywanie problemów z systemami bezpieczeństwa maszyn, zapobieganie awariom i skracanie przestojów.

- Oparte na ikonach programowanie metodą „przeciągnij i upuść” działa na komputerze i upraszcza konfigurację oraz zarządzanie urządzeniem.

- Urządzenie można skonfigurować za pomocą zewnętrznej karty pamięci bez konieczności łączenia z komputerem PC, co przyspiesza wprowadzanie zmian w konfiguracji.

- Dziesięć wejść, w tym cztery umożliwiające skonfigurowanie jako wyjścia inne niż zabezpieczające. W celu zwiększenia całkowitej liczby wejść do 14 można użyć funkcji automatycznej optymalizacji zacisków (ATO).

- Dostępne są dwa wyjścia przekaźnikowe bezpieczeństwa 6A z trzema zestawami sterowanych niezależnie styków zwiernych (NO).

- Możliwość realizacji dwóch typów zatrzymania funkcjonalnego:

- Kategoria 0 to niekontrolowane zatrzymanie z natychmiastowym odcięciem zasilania.

- Kategoria 1 to kontrolowane zatrzymanie z opóźnieniem przed odłączeniem zasilania. Opóźnione zatrzymanie może być pomocne w sytuacjach, gdy mechanizm hamowania maszyny wymaga zasilania.

- Obsługa protokołów komunikacyjnych Ethernet/IP, PROFINET oraz Modbus/TCP.

Ilustracja 3: nablatowa stacja montażowa zawierająca kontroler bezpieczeństwa SC10-2ROE (żółte urządzenie poniżej stacji montażowej). (Źródło ilustracji: Banner Engineering)

Ilustracja 3: nablatowa stacja montażowa zawierająca kontroler bezpieczeństwa SC10-2ROE (żółte urządzenie poniżej stacji montażowej). (Źródło ilustracji: Banner Engineering)

Skalowalne bezpieczeństwo na wszystkich liniach produkcyjnych

Rozwiązaniem całkiem odmiennym od montażu nablatowego jeśli chodzi o stopień złożoności są zabezpieczenia zintegrowane, które można wdrożyć na liniach montażowych w całej fabryce. Na przykład kontrolery Sysmac NX102 firmy Omron Automation integrują w sobie wiele otwartych protokołów przemysłowych, takich jak EtherNET I/P, EtherCAT, IO-Link i CIP Safety. Model kontrolera automatyki NX102-1020 zawiera trzy porty komunikacyjne i może służyć do integracji zabezpieczeń wysokich prędkości ze sterowaniem maszyn w liniach, które wymagają krótkich czasów cykli. Ponadto zintegrowane kontrolery bezpieczeństwa NX firmy Omron posiadają certyfikat SIL3 i obsługują łączność FSoE. Kontrolery NX-SL5, na przykład model NX-SL5500, mogą jednocześnie komunikować się w sieciach FSoE over EtherCAT oraz CIP Safety on Ethernet/IP, dzięki czemu możliwe jest tworzenie rozwiązań z szybkim ruchem synchronicznym, sterowaniem maszyna-maszyna lub komunikacją z urządzeniami zdalnymi wykorzystującymi technologię CIP Safety (ilustracja 4).

Ilustracja 4: zintegrowane kontrolery bezpieczeństwa NX firmy Omron mogą jednocześnie komunikować się w technologiach FSoE i CIP, umożliwiając wdrożenie zintegrowanych zabezpieczeń na wszystkich liniach montażowych. (Źródło ilustracji: Omron Automation)

Ilustracja 4: zintegrowane kontrolery bezpieczeństwa NX firmy Omron mogą jednocześnie komunikować się w technologiach FSoE i CIP, umożliwiając wdrożenie zintegrowanych zabezpieczeń na wszystkich liniach montażowych. (Źródło ilustracji: Omron Automation)

Możliwość konfiguracji i rozbudowy

W sytuacjach wymagających rozwiązań bezpieczeństwa, które pozwalają na rozbudowę i konfigurację, firma Phoenix Contact oferuje system bezpieczeństwa PSRmodular. System można skonfigurować pod kątem małych zastosowań z trzema funkcjami bezpieczeństwa i dużych systemów zawierających do 160 wejść-wyjść. System zawiera różnorodne funkcje bezpieczeństwa, takie jak moduł analogowy do monitorowania sygnałów od 0-20mA lub 0-10V, moduły do monitorowania ruchu przełączników zbliżeniowych oraz różnego rodzaju enkodery ruchu. Przekaźniki zainstalowane w przekaźnikowym module bezpieczeństwa posiadają styki z wymuszonym przełączaniem (ilustracja 5). System może realizować szereg funkcji bezpieczeństwa, m.in.:

- Elektroczułe urządzenia ochronne

- Wyłącznik awaryjny

- Monitorowanie ruchomych osłon, takich jak drzwi bezpieczeństwa

- Urządzenia do sterowania dwuręcznego

- Monitorowanie prędkości zerowej i monitorowanie prędkości

Ilustracja 5: przekaźnikowy moduł bezpieczeństwa systemu PSRmodular ze stykami o wymuszonym przełączaniu. (Źródło ilustracji: Phoenix Contact)

Ilustracja 5: przekaźnikowy moduł bezpieczeństwa systemu PSRmodular ze stykami o wymuszonym przełączaniu. (Źródło ilustracji: Phoenix Contact)

System bezpieczeństwa PSRmodular składa się z kilku podstawowych modułów do realizacji funkcji podstawowych, jak np. model 1104981, a także z modułów rozszerzeń wprowadzających dodatkowe funkcje wejścia-wyjścia i zabezpieczeń, jak np. model 1104884. Moduły można konfigurować programowo, a system można rozbudowywać za pomocą połączenia z szyną DIN PSR-TBUS.

Bezpieczeństwo prostych i średnioskomplikowanych maszyn

Moduły bezpieczeństwa Harmony firmy Schneider Electric przeznaczone są do maszyn prostych i średnioskomplikowanych, na przykład używanych w przetwórstwie żywności i napojów, urządzeń dźwigowych, przeładunkowych i pakujących. Są one oferowane w dwóch seriach (ilustracja 6):

- Seria Harmony XPS Basic stanowi zoptymalizowane rozwiązanie do zastosowań wykorzystujących przewodowe moduły bezpieczeństwa.

- Seria Harmony XPS Universal łączy w sobie proste zastosowanie przewodowych modułów bezpieczeństwa z różnymi komunikatami, których wdrożenie zwykle wymaga technologii Fieldbus.

Ilustracja 6: przekaźniki bezpieczeństwa Harmony XPS Basic i Universal idealnie nadają się do łatwego zarządzania pojedynczymi funkcjami bezpieczeństwa. (Źródło ilustracji: Schneider Electric)

Ilustracja 6: przekaźniki bezpieczeństwa Harmony XPS Basic i Universal idealnie nadają się do łatwego zarządzania pojedynczymi funkcjami bezpieczeństwa. (Źródło ilustracji: Schneider Electric)

Podstawowe moduły bezpieczeństwa XPSBAT, takie jak XPSBAT12A1AP, służą do monitorowania obwodów wyłączników awaryjnych i zapewniają opcje sterowania kategorii 0 i 1. Kategoria 0 realizuje zatrzymywanie natychmiastowe, natomiast kategoria 1 realizuje zatrzymywanie opóźnione, przy czym opóźnienie to jest regulowane w zakresie od 0 do 15 minut (900 sekund).

Uniwersalne moduły bezpieczeństwa XPSUAK, takie jak model XPSUAK12AP, mogą również realizować wyłączenia kategorii 0 i 1. Wspomniane moduły bezpieczeństwa mogą współpracować z szerszą gamą urządzeń bezpieczeństwa, m.in. z takimi urządzeniami jak:

- Obwody wyłączników awaryjnych

- Przełączniki aktywowane przez urządzenia zabezpieczające, takie jak mechaniczne przełączniki ochronne i łączniki bezpieczeństwa RFID

- Kurtyny świetlne

- 4-przewodowe maty wykrywające

Podsumowanie

Wybierając łączniki bezpieczeństwa do systemów przemysłowych należy wziąć pod uwagę szeroki zakres norm międzynarodowych oraz protokołów komunikacyjnych, w tym komunikację w czarnym kanale. Ale to dopiero początek. Istnieją łączniki bezpieczeństwa zoptymalizowane pod kątem niewielkich systemów, takich jak nablatowe stacje montażowe, pod kątem instalacji przewodowych w przetwórstwie żywności i napojów oraz przeładunku materiałów, oraz pod kątem systemów, które wymagają rozwiązań z możliwością rozbudowy i konfiguracji, a także urządzeń zoptymalizowanych pod kątem obsługi rozwiązań skalowalnych w całych fabrykach.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.