Jakie produkty pomocnicze są potrzebne, aby zmaksymalizować wpływ stosowania napędów o zmiennej prędkości VSD) i napędów o zmiennej częstotliwości (VFD)? - Część 2

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2024-08-09

W części 1 tej serii artykułów omówiono, co należy wziąć pod uwagę przy doborze kabli połączeniowych do silników, dławików wyjściowych, rezystorów hamowania, dławików liniowych i filtrów liniowych. W części 2 omówimy natomiast różnice między napędami o zmiennej prędkości/częstotliwości (VSD/VFD) a serwonapędami. Omówimy zastosowania obrotowych i liniowych serwosilników prądu zmiennego i stałego, rozważymy, do jakich zastosowań przemysłowych pasują układy płynnego uruchamiania i zatrzymywania oraz przyjrzymy się, w jaki sposób przetwornice prądu stałego są wykorzystywane do zasilania peryferiów, takich jak czujniki, interfejsy człowiek-maszyna (HMI) i urządzenia bezpieczeństwa.

Napędy o zmiennej prędkości i napędy o zmiennej częstotliwości (VSD/VFD) są niezbędne dla maksymalizacji wydajności i zrównoważonego rozwoju operacji przemysłowych, ale nie są to jedyne dostępne narzędzia. Aby uzyskać najwyższe parametry działania, napędy o zmiennej prędkości i częstotliwości (VSD/VFD) często muszą być uzupełnione innymi urządzeniami, takimi jak serwonapędy i silniki, jednostki płynnego uruchamiania i zatrzymywania, przetwornice prądu stałego oraz wejściowe zasilacze awaryjne (UPS) prądu stałego, które umożliwiają opracowanie optymalnej architektury automatyki przemysłowej.

Napędy oraz serwosilniki prądu zmiennego i stałego są odpowiednie do różnorodnych zastosowań, od prostych zadań 1- lub 2-osiowych do złożonych zadań zawierających 256 lub więcej osi ruchu. Aktuatory sterowane serwosilnikami zapewniają precyzyjne i powtarzalne ruchy maszyn przemysłowych i są dostępne w konfiguracjach ruchu obrotowego oraz liniowego.

Zastosowania o stałej prędkości, takie jak przenośniki, pompy i suwnice, często mogą skorzystać na zastosowaniu jednostek płynnego uruchamiania i zatrzymywania zamiast napędów o zmiennej prędkości/częstotliwości (VSD/VFD).

W zależności od wymagań konkretnego zastosowania, projektanci mogą wybierać między zasilaczami redundantnymi prądu stałego, zasilaczami klasy 2 zgodnie z amerykańskim kodeksem elektrycznym (NEC) lub zasilaczami awaryjnymi prądu stałego (DC UPS), aby poradzić sobie z niepewnym zasilaniem sieciowym i poprawić niezawodność systemu.

Artykuł rozpoczyna się od przyjrzenia się różnicom pomiędzy napędami o zmiennej prędkości/częstotliwości (VSD/VFD) a serwonapędami, omawia zastosowania obrotowych i liniowych serwosilników prądu zmiennego i stałego oraz identyfikuje zastosowania przemysłowe, w których sprawdzają się układy płynnego uruchamiania i zatrzymywania. W dalszej części omówiono, w jaki sposób przetwornice prądu stałego są wykorzystywane do zasilania peryferiów, takich jak czujniki, interfejsy człowiek-maszyna (HMI) i urządzenia bezpieczeństwa. Autor analizuje w nim także, kiedy do zasilania tych urządzeń zastosować architekturę redundantną prądu stałego, a kiedy należy użyć zasilacza awaryjnego prądu stałego (DC UPS), jak również omawia wybór między bateryjnym a superkondensatorowym magazynowaniem energii. Dla każdego przypadku przedstawiono reprezentatywne urządzenia firm Schneider Electric, Omron, Lin Engineering oraz Siemens.

Dla wspomnianych napędów o zmiennej prędkości/częstotliwości (VSD/VFD) w architekturach automatyki przemysłowej uzupełnieniem mogą być układy serwosilnikowe. Układy serwosilnikowe są przeznaczone do złożonych i dynamicznych systemów ruchu i mogą obsługiwać precyzyjne pozycjonowanie. Serwonapędy są używane wraz z silnikami z magnesami trwałymi i enkoderami do sterowania w pętli zamkniętej. Są one zaprojektowane do obsługi dynamicznego przyspieszania i zwalniania oraz mogą obsługiwać liniowe i nieliniowe profile ruchu.

Wiele napędów o zmiennej prędkości/częstotliwości (VSD/VFD) do zarządzania prędkością silnika wykorzystuje sterowanie w pętli otwartej. Nie zapewniają one precyzji i szybkości reakcji dostępnych w układach serwosilnikowych. Ponadto sterowanie silnikiem w pętli otwartej oznacza, że napędy o zmiennej prędkości/częstotliwości (VSD/VFD) niekoniecznie kompensują zmiany obciążenia lub utknięcie silnika. Podczas gdy układy serwosilnikowe są używane w zastosowaniach o wysokiej dynamice, napędy o zmiennej prędkości/częstotliwości (VSD/VFD) są używane w zastosowaniach, które charakteryzują się stałą prędkością lub stosunkowo niewielkimi zmianami prędkości przez długi czas.

Układy serwosilnikowe są zwykle mniejsze od napędów o zmiennej prędkości/częstotliwości (VSD/VFD) i charakteryzują się typowym poziomem mocy od 40 do 5000W. Charakteryzują się też wysokimi prędkościami obrotowymi dochodzącymi do 5000obr./min, niskim poziomem hałasu, niskimi drganiami i wysokim momentem obrotowym. Serwosilniki są dostępne w różnych rozmiarach ram, 180mm, a nawet większych. Przykładem może być serwosilnik bezszczotkowy prądu stałego (BLDC) SBL40D1-04 40mm o mocy 60W i napięciu znamionowym 36V= firmy Lin Engineering.

Serwosilniki są często łączone z napędami. Firma Schneider Electric oferuje napędy LXM28AU07M3X oraz serwosilniki BCH2LF0733CA5C o prędkości obrotowej 5000obr./min, o mocy znamionowej 750W (ilustracja 1). Napędy te posiadają zintegrowane interfejsy komunikacyjne CANopen oraz CANmotion i mogą pracować z zasilaniem jednofazowym lub trójfazowym. Towarzyszący silnik 80mm posiada stopień ochrony IP65 i może pracować w zakresie temperatur od -20°C do +40°C.

Ilustracja 1: dopasowany serwonapęd 750W i silnik o stopniu ochrony IP65. (Źródło ilustracji: Schneider Electric)

Ilustracja 1: dopasowany serwonapęd 750W i silnik o stopniu ochrony IP65. (Źródło ilustracji: Schneider Electric)

Ruch liniowy i kartezjański

Ruch liniowy jest wykorzystywany w różnych procesach przemysłowych, od powlekania materiałów i druku 3D po systemy kontroli, i jest dostępny w kilku wariantach. Niektóre z nich bazują na obrotowych silnikach krokowych, a inne wykorzystują silniki liniowe. Obrotowe silniki krokowe wytwarzają ruch liniowy za pomocą gwintowanego wału. Istnieją dwie podstawowe konstrukcje, z nakrętką zewnętrzną i nakrętką wewnętrzną, która czasami nazywana jest nieuwięzioną.

Nakrętka jest zamontowana na gwintowanym wale w siłowniku liniowym z zewnętrzną nakrętką. Wał jest zamocowany na obu końcach. Gdy silnik krokowy obraca się, nakrętka porusza się tam i z powrotem wzdłuż wału, poruszając przedmiot (ładunek), który ma być przeniesiony. W projekcie typu nieuwięzionego, ładunek jest przymocowany do silnika. Wał jest zamocowany na obu końcach, a silnik przenoszący ładunek porusza się wzdłuż wału.

Stopnie ruchu liniowego z wysokosprawnymi silnikami liniowymi z rdzeniem żelaznym, torami magnetycznymi i technologią enkodera absolutnego mogą zapewnić powtarzalną submikronową precyzję i przyspieszenie 5G z prędkością do 5m/s w szybkich zastosowaniach przemysłowych. W przeciwieństwie do konstrukcji z wałem gwintowanym, silniki liniowe mogą zapewnić wyższą dokładność pozycjonowania i szybszy ruch.

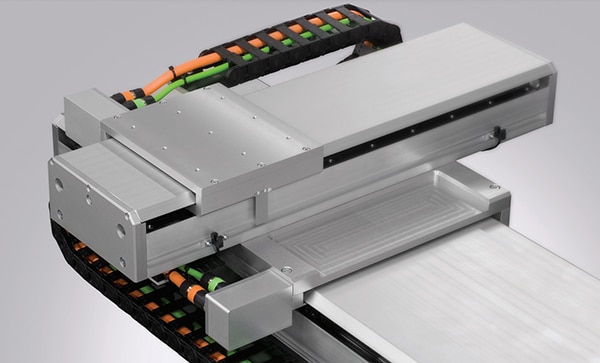

Mechaniczne części stopni ruchu liniowego mogą być umieszczone w zamkniętych konstrukcjach chroniących przed wpływem środowiska. Firma Omron oferuje różne stopnie ruchu liniowego, oparte na silnikach z rdzeniem żelaznym z aktywnym magnesem o szerokości od 30mm z trzema cewkami do 110mm z 15 cewkami. Znamionowo dostarczają one siły od 48N do 760N.

Silnik z aktuatorem liniowym R88L-EA-AF-0303-0686 jest dostępny w wersjach 230V i 400V. Jego siła znamionowa wynosi 48N, a szczytowa 105N. Może być sterowany za pomocą serwosterownika R88D-KN02H-ECT z komunikacją EtherCAT do integracji z sieciami przemysłowymi. Aby zapewnić ruch w kartezjańskim układzie współrzędnych, można łączyć ze sobą dwa stopnie ruchu liniowego (ilustracja 2).

Ilustracja 2: dwa stopnie silnika liniowego mogą być łączone piętrowo w celu obsługi ruchu kartezjańskiego. (Źródło ilustracji: Omron)

Ilustracja 2: dwa stopnie silnika liniowego mogą być łączone piętrowo w celu obsługi ruchu kartezjańskiego. (Źródło ilustracji: Omron)

Jednostki płynnego uruchamiania i zatrzymywania

Podczas gdy napędy o zmiennej częstotliwości (VFD/VSD) i serwonapędy sterują prędkością i momentem obrotowym silników podczas pracy, jednostki płynnego uruchamiania i zatrzymywania ograniczają prądy udarowe podczas uruchamiania silnika, aby chronić silnik i zapewnić płynny wzrost prędkości i momentu obrotowego. Zapewniają one płynne zmniejszanie prędkości podczas zatrzymywania silnika. Chronią one również komponenty mechaniczne układu przed szkodliwymi skokami momentu obrotowego podczas ruszania i zatrzymywania.

Jednostka płynnego uruchamiania i zatrzymywania silnika może być przydatna w takich zastosowaniach, jak przenośniki, pompy, wentylatory, suwnice i drzwi automatyczne, które nie wymagają wysokich poziomów momentu rozruchowego i pracują ze stałymi prędkościami. Kontrolowane i przewidywalne zmiany prędkości zwiększają również bezpieczeństwo operatora.

Prędkości uruchamiania i zatrzymywania silnika są regulowane za pomocą urządzeń półprzewodnikowych, takich jak krzemowe prostowniki sterowane (SCR), które sterują napięciem i prądem doprowadzanym do silnika. Po pełnym uruchomieniu silnika, aby poprawić sprawność operacyjną, krzemowe prostowniki sterowane (SCR) są bocznikowane za pomocą stycznika.

Jednostki płynnego uruchamiania i zatrzymywania, na przykład jednostki z grupy produktów Alistart 22 firmy Schneider Electric, mogą obsługiwać szeroką gamę trójfazowych silników asynchronicznych o mocy od 4kW do 400kW. Zawierają one zabezpieczenia przeciążeniowe silnika klasy 10 oraz zabezpieczenia termiczne, zapewniające krótki czas wyzwalania wynoszący od 8 do 10s. Moc znamionowa jednostek płynnego uruchamiania i zatrzymywania często zależy od napięcia roboczego silnika. Na przykład jednostka ATS22D17S6U firmy Schneider Electric może obsługiwać silniki o mocy 3KM przy napięciu 208V, 5KM przy napięciu 230V, 10KM przy napięciu 460V oraz 15KM przy napięciu 575V (ilustracja 3). Jej obwody sterowania wymagają zasilania o napięciu 110V~ i częstotliwości 50/60Hz.

Ilustracja 3: jednostka płynnego uruchamiania i zatrzymywania obsługująca silniki o mocy do 15KM. (Źródło ilustracji: DigiKey)

Ilustracja 3: jednostka płynnego uruchamiania i zatrzymywania obsługująca silniki o mocy do 15KM. (Źródło ilustracji: DigiKey)

Zasilanie redundantne

Systemy przemysłowe wykorzystują zasilanie o napięciu 24V= do różnych funkcji, takich jak czujniki, interfejsy człowiek-maszyna (HMI) i urządzenia bezpieczeństwa. Niezawodność instalacji przemysłowych można poprawić stosując podstawowe zasilanie redundantne. W zasilaniu redundantnym do zasilania odbiornika wykorzystuje się dwa połączone równolegle zasilacze, przy czym każdy z nich sam wystarcza do zasilenia całego odbiornika w przypadku awarii drugiego. Użycie dwóch zasilaczy nazywa się redundancją 1+1. Aby zanikło zasilanie systemu, obydwa zasilacze musiałyby ulec awarii.

Użycie większej liczby zasilaczy w konfiguracji N+1 może zwiększyć niezawodność całego układu zasilania. Redundantna architektura zasilania 3+1 wykorzystuje cztery zasilacze, z których dowolne trzy mogą zapewnić pełne zasilanie odbiornika.

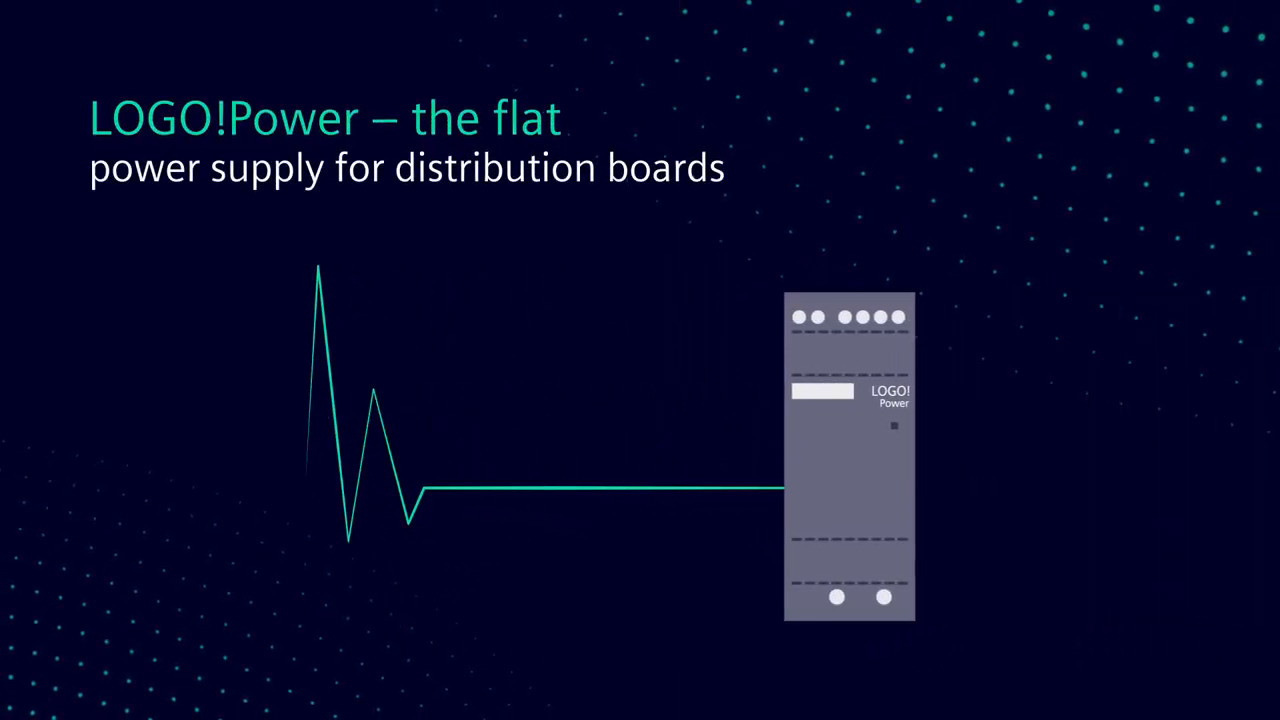

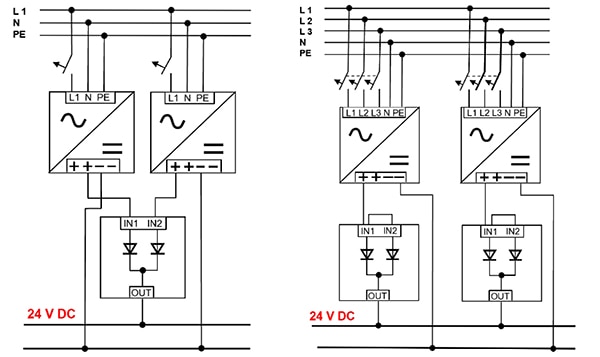

Aby zapewnić, że awaria jednego z zasilaczy nie wpłynie na działanie innych, moduł redundancji zwykle wykorzystuje izolację diodową do podłączenia zasilaczy. W przypadku zastosowań wymagających jeszcze wyższej niezawodności można zastosować wiele modułów redundancyjnych, aby wyeliminować możliwość wystąpienia pojedynczego punktu awarii (ilustracja 4). Na przykład zasilacz prądu zmiennego-stałego S8VK-C12024 firmy Omron może obsługiwać odbiorniki o napięciu 24V i mocy do 120W. W celu utworzenia redundantnego systemu zasilania 1+1 120W wystarczy dwa takie zasilacze połączyć za pomocą modułu redundancji S8VK-R10.

Ilustracja 4: zastosowanie wielu modułów redundancyjnych (po prawej) może wyeliminować pojedynczy punkt awarii i zwiększyć niezawodność. (Źródło ilustracji: Siemens)

Ilustracja 4: zastosowanie wielu modułów redundancyjnych (po prawej) może wyeliminować pojedynczy punkt awarii i zwiększyć niezawodność. (Źródło ilustracji: Siemens)

Klasa 2 i redundancja

Zasilanie klasy 2 może być ważnym czynnikiem bezpieczeństwa w instalacjach przemysłowych. Zgodnie z definicją amerykańskiej normy NEC, zasilacze klasy 2 mają moc wyjściową ograniczoną poniżej 100VA. Zasilanie klasy 2 jest również wymagane lub zalecane w przypadku niektórych urządzeń przemysłowych poza terytorium USA.

Ograniczenie mocy zmniejsza ryzyko porażenia prądem i pożaru. W rezultacie instalacje klasy 2 nie wymagają prowadzenia kabli zasilających przez rurki kablowe lub kanały, co upraszcza instalację i obniża koszty. Ponadto w przypadku instalacji klasy 2 wymagane kontrole są prostsze, co dodatkowo obniża koszty.

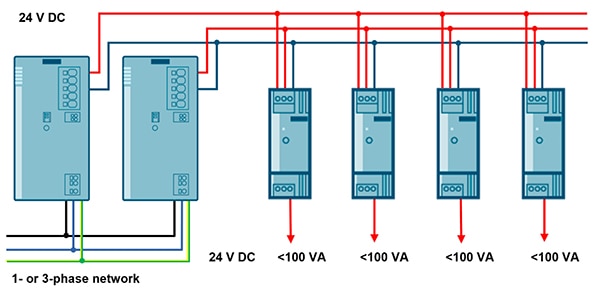

Istnieją dwa sposoby uzyskania mocy znamionowej klasy 2. Dostępne są zasilacze, które wewnętrznie ograniczają moc wyjściową poniżej 100VA. Ewentualnie można zastosować zasilacz o większej mocy, na przykład 6EP15663AA00 firmy Siemens o mocy 480W (24V= i 20A) w połączeniu z modułami redundancyjnymi, takimi jak 6EP19622BA00, które ograniczają moc wyjściową, a także zapewniają redundancję dla wielu odbiorników (ilustracja 5).

Ilustracja 5: zasilacze redundantne 1+1 (po lewej) podłączone do czterech odbiorników za pośrednictwem modułów redundancyjnych klasy 2. (Źródło ilustracji: Siemens)

Ilustracja 5: zasilacze redundantne 1+1 (po lewej) podłączone do czterech odbiorników za pośrednictwem modułów redundancyjnych klasy 2. (Źródło ilustracji: Siemens)

Zasilacze awaryjne

Zasilanie redundantne może być przydatne, ale nie wystarcza w przypadku zastosowań o znaczeniu krytycznym. Gdy identyfikowalność i gromadzenie danych są obowiązkowe, ważne jest bezpieczeństwo lub wymagana jest nieprzerwana praca, potrzebny będzie zasilacz awaryjny (UPS) 6EP41363AB002AY0 SITOP firmy Siemens. Omawiany zasilacz awaryjny (UPS) zapewnia napięcie 24V= i może dostarczać prąd o natężeniu do 20A.

Jednym z kluczowych pytań przy wyborze zasilacza awaryjnego (UPS) jest technologia magazynowania energii. Ultrakondensatory, zwane również kondensatorami dwuwarstwowymi, są odpowiednie do krótkoterminowego zasilania rezerwowego, np. do zapisywania danych procesowych i prawidłowego wyłączenia przemysłowych komputerów PC oraz innych urządzeń. Charakteryzują się długim okresem użytkowania i mogą zapewnić nawet 20kWs zasilania rezerwowego. Na przykład kondensatorowe urządzenie magazynujące energię 6EP19332EC41 firmy Siemens może zapewnić do 2,5kWs zasilania rezerwowego.

W przypadku dłuższego zapotrzebowania na zasilanie rezerwowe, gdzie komunikacja i operacje technologiczne o znaczeniu krytycznym mogą być potrzebne nawet przez kilka godzin, przydatne mogą być technologie kwasowo-ołowiowe i litowo-jonowe (ilustracja 6). Do zasilaczy awaryjnych prądu stałego (DC UPS) dostępne są podstawowe moduły bateryjne o pojemności do 38Ah. Aby zapewnić kilkugodzinny czas podtrzymania, można użyć wiele modułów bateryjnych. Moduły bateryjne do zasilaczy awaryjnych prądu stałego (DC UPS) 6EP19356MD31 firmy Siemens wykorzystują bezobsługowe szczelne akumulatory kwasowo-ołowiowe i zapewniają prąd o natężeniu do 15A przy pojemności 2,5Ah.

Ilustracja 6: ultrakondensatory (UPS5005 i UPS501S) mogą zapewnić krótkoterminowe zasilanie rezerwowe (po lewej), natomiast baterie (UPS16090 i BAT1600) mogą zapewnić znacznie dłuższe działanie zasilania rezerwowego (po prawej). (Źródło ilustracji: Siemens)

Ilustracja 6: ultrakondensatory (UPS5005 i UPS501S) mogą zapewnić krótkoterminowe zasilanie rezerwowe (po lewej), natomiast baterie (UPS16090 i BAT1600) mogą zapewnić znacznie dłuższe działanie zasilania rezerwowego (po prawej). (Źródło ilustracji: Siemens)

Podsumowanie

Napędy o zmiennej prędkości/częstotliwości (VSD/VFD) są często uważane za „konie napędowe” automatyki przemysłowej. Jednak kompleksowa architektura automatyki przemysłowej wymaga czegoś więcej, w tym serwonapędów, silników i jednostek płynnego uruchamiania i zatrzymywania. W optymalizacji czasu pracy i niezawodności, projektanci systemów automatyki przemysłowej mają również do wyboru wiele architektur zasilania prądem stałym.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.