Wykorzystanie ujednoliconej platformy cyberbezpieczeństwa do obsługi kompleksowej łączności w ramach Przemysłu 4.0

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2024-04-30

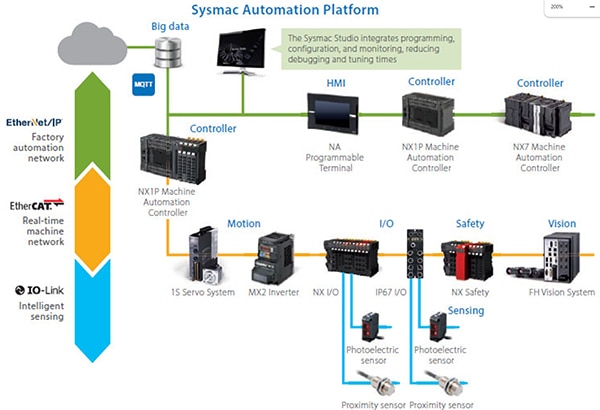

Ujednolicone i cyberbezpieczne wdrożenie Przemysłu 4.0 wymaga wielu poziomów łączności. Pierwszy poziom łączności zaczyna się w hali fabrycznej, gdzie odbywa się sterowanie poszczególnymi urządzeniami, w tym maszynami i robotami, czujnikami oraz rozwiązaniami umożliwiającymi identyfikowalność. Drugi poziom łączności rozciąga się na automatyzację średniego poziomu z wykorzystaniem interfejsów człowiek-maszyna (HMI) i komunikacji maszyna-maszyna. Najwyższy poziom łączności łączy się z systemami informatycznymi (IT) i operacyjnymi (OT) firmy w celu koordynacji ogólnej logistyki oraz maksymalizacji sprawności i produktywności.

Zaspokojenie różnorodnych potrzeb w zakresie łączności wymaga platformy automatyki obsługującej wiele otwartych protokołów, takich jak EtherCAT, Safety over EtherCAT (inaczej FailSafe over EtherCAT lub FSoE), protokołu przemysłowego EtherNet (EtherNet/IP), wspólnego protokołu przemysłowego (CIP) Safety oraz technologii IO-Link do podłączania maszyn, elementów sterujących maszyn, czujników, systemów wizyjnych, urządzeń bezpieczeństwa i interfejsów człowiek-maszyna.

Protokół OPC UA (Open Platform Communications Unified Architecture) jest potrzebny do konsolidacji danych, udostępniania ich i zapewnienia widoczności w całym przedsiębiorstwie. Wreszcie, potrzebna jest platforma oprogramowania, która integruje konfigurację, programowanie, symulację i monitorowanie z intuicyjnym interfejsem, umożliwiając inżynierom zarządzanie sterowaniem procesami, ruchami, bezpieczeństwem, wizją i robotyką w jednym systemie.

W niniejszym artykule w pierwszej kolejności przedstawiono schemat poziomów łączności w systemach automatyki Przemysłu 4.0 (ilustracja 1). Następnie wykorzystano przykładowe produkty firmy Omron Automation, by zilustrować kolejno poszczególne poziomy automatyki, od technologii IO-Link i inteligentnych pomiarów, przez sieci EtherCAT dla systemów wizyjnych i sterowania maszynami w czasie rzeczywistym, po EtherNet/IP dla sieci automatyki przemysłowej. Opisano także, w jaki sposób protokół OPC UA łączy fabrykę z sieciami przedsiębiorstwa wyższego poziomu oraz chmurą przy użyciu protokołu MQTT (Message Queuing Telemetry Transport) i innych standardowych protokołów. Artykuł kończy się spojrzeniem na sposób, w jaki oprogramowanie Sysmac Studio firmy Omron łączy wszystkie te kwestie.

Ilustracja 1: poziomy łączności stosowane w systemach automatyki Przemysłu 4.0, od technologii IO-Link na hali produkcyjnej, po protokoły MQTT i OPC UA docierające do systemów wyższego poziomu w przedsiębiorstwach oraz do chmury. (Źródło ilustracji: Omron Automation)

Ilustracja 1: poziomy łączności stosowane w systemach automatyki Przemysłu 4.0, od technologii IO-Link na hali produkcyjnej, po protokoły MQTT i OPC UA docierające do systemów wyższego poziomu w przedsiębiorstwach oraz do chmury. (Źródło ilustracji: Omron Automation)

Bezpieczeństwo, czujniki i serwomechanizmy

Najbliżej hali produkcyjnej, na poziomie sieci automatyki znajdują się czujniki, kontrolery bezpieczeństwa, napędy silnikowe i serwomechanizmy, i mają one określone wymagania dotyczące łączności. Technologia IO-Link obsługuje inteligentne wykrywanie, a sieć EtherCAT łączy różne podsystemy ruchu, wejścia-wyjścia, bezpieczeństwa i wizyjne w sieć maszyn działającą w czasie rzeczywistym.

Jednostki wejścia-wyjścia

Obsługa różnorodnych czujników w fabrykach Przemysłu 4.0 wymaga szerokiej gamy modułów wejścia-wyjścia. Jednostki wejścia-wyjścia Sysmac NX firmy Omron obejmują ponad 120 modeli i obsługują szeroką gamę protokołów, w tym IO-Link do łączenia z czujnikami oraz EtherCAT i EtherNet/IP do łączenia z kontrolerami ruchu, bezpieczeństwa, wizyjnymi i innymi. Omawiane jednostki wejścia-wyjścia obsługują również protokoły FSoE oraz CIP Safety.

Kontrolery bezpieczeństwa

Bezpieczeństwo jest kluczowym czynnikiem podczas pracy z automatyką przemysłową. Firma Omron oferuje zintegrowane kontrolery bezpieczeństwa NX obsługujące odporne systemy bezpieczeństwa poziomu PLe wg normy EN 13849-1 oraz SIL3 wg normy IEC 61508, w tym łączność FSoE. Ponadto sprzęgacze EtherNet/IP, na przykład NX-EIC202, mogą łączyć zintegrowane kontrolery bezpieczeństwa NX z siecią EtherNet/IP różnych dostawców, jednostkami wejścia-wyjścia z serii NX i innymi jednostkami bezpieczeństwa.

Procesor bezpieczeństwa może sterować maksymalnie 128 jednostkami wejścia-wyjścia bezpieczeństwa. Jednostki bezpieczeństwa mogą być używane z dowolną kombinacją standardowych jednostek wejścia-wyjścia NX. Aby jeszcze bardziej zwiększyć szybkość i elastyczność wdrażania, programy bezpieczeństwa można ustandaryzować i efektywnie wykorzystać ponownie przy użyciu jednostek organizacyjnych programów (POU) zdefiniowanych w normie IEC 61131 w zakresie projektowania i działania.

Widzenie oparte na sztucznej inteligencji

Zautomatyzowane systemy wizyjne oparte na sztucznej inteligencji (AI) mogą zwiększać produktywność w szerokim zakresie zastosowań Przemysłu 4.0, takich jak prowadzenie robotów, odczyt i weryfikacja kodów, kontrola kolorów, liczenie, identyfikacja wad, optyczne rozpoznawanie znaków (OCR) i optyczna weryfikacja znaków (OCV) oraz wykrywanie obecności lub nieobecności.

Opracowywanie i wdrażanie systemów wizyjnych opartych na sztucznej inteligencji może być zadaniem złożonym i czasochłonnym. Seria FH firmy Omron zawiera sprzęt i oprogramowanie potrzebne do szybkiego wdrożenia różnych rozwiązań wizyjnych opartych na sztucznej inteligencji (AI).

Na przykład model FH-2050 może obsługiwać dwie kamery. Ponadto, podobnie jak inne modele z serii FH, model ten oferuje szeroką gamę opcji łączności, w tym EtherCAT, EtherNet/IP, Ethernet TCP/IP, PROFINET, szeregowe złącze RS-232C oraz złącze uniwersalnej magistrali szeregowej (USB), dzięki czemu można go łatwo wpasować w wiele lokalizacji w fabrykach Przemysłu 4.0.

W przypadku masowego dostosowywania do indywidualnych wymagań,, które jest cechą charakterystyczną linii produkcyjnych Przemysłu 4.0, zautomatyzowana kontrola wizualna może być trudna do wdrożenia. Do niedawna do identyfikacji wad produktów potrzebni byli doświadczeni inspektorzy. Obecnie sztuczna inteligencja (AI) osiągnęła poziom możliwości, na którym jest w stanie rozpoznawać cechy i wady obiektów, od skaz po zadrapania, równie dobrze jak ludzie. Ponadto sztuczna inteligencja (AI) może obejmować uczenie maszynowe w celu ciągłego doskonalenia i dostosowywania się do nowych wymagań.

Serwomechanizmy

Serwomechanizmy i napędy są integralną częścią fabryk Przemysłu 4.0. Serwotechnologia 1S firmy Omron obsługuje jednostki o mocy od 50W do 15kW. Na przykład model R88D-1SN15H-ECT jest serwonapędem o mocy 1,5kW, napięciu znamionowym od 200 do 240V~ oraz zasilaniu jednofazowym i trójfazowym. Jest kompatybilny z serwomechanizmem R88M-1L1K530T-BS2 o mocy znamionowej 1,5kW i prędkości obrotowej 3000obr./min oraz momencie obrotowym 4,77Nm. Podobnie jak wszystkie serwomechanizmy 1S, omawiane urządzenie posiada:

- 23-bitowy enkoder wieloobrotowy wysokiej rozdzielczości

- Bezpośrednie sterowanie hamowaniem silnika za pomocą wbudowanego przekaźnika

- Wbudowane funkcje bezpieczeństwa

- Wbudowane bezpieczne wyłączanie momentu obrotowego spełniające wymogi poziomu PLe wg normy EN ISO 13849-1 oraz poziomu SIL3 wg normy IEC 61508

- Funkcję bezpiecznego wyłączania momentu obrotowego FSoE spełniającą wymogi poziomu PLd wg normy EN ISO 13849-1 oraz poziomu SIL2 wg normy IEC 61508

Zarówno elementy przewodowe, jak i funkcje bezpiecznego wyłączania momentu FSoE są zgodne z normą EN61800-5-2(STO). Rozwiązanie przewodowe może spowodować zatrzymanie linii poprzez odcięcie głównego zasilania. Protokół FSoE obsługuje bardziej zróżnicowane odpowiedzi i może służyć do wysyłania poleceń bezpiecznego zatrzymania pracy, jedynie spowalniając silniki w zagrożonym obszarze. Protokół FSoE może również służyć do wysyłania poleceń bezpiecznego zatrzymania, zatrzymując silniki w razie potrzeby.

Kontrolery maszyn

Kontrolery maszyn, takie jak urządzenia serii NX1P2 firmy Omron mogą pełnić dwie funkcje. Mogą być używane do bezpośredniego sterowania różnymi serwomechanizmami i innymi maszynami na poziomie EtherCAT sterowania maszyną w czasie rzeczywistym, a także mogą zapewniać połączenie z poziomem automatyki przemysłowej EtherNet/IP.

Kontrolery te obsługują zintegrowane sterowanie sekwencyjne i ruchowe oraz łączą się z maksymalnie ośmioma sterowanymi osiami za pomocą sieci EtherCAT (ilustracja 2). Posiadają one również obsługę sieci sterowania EtherCAT oraz łączność EtherNet/IP w celu połączenia z kontrolerami automatyki przemysłowej. Są wyposażone w gniazda na dwie opcjonalne płytki zapewniające rozszerzoną łączność, w tym komunikację szeregową i wejścia-wyjścia analogowe. Kontrolery te są w pełni zgodne ze standardami programowania IEC 61131-3, co upraszcza i przyspiesza przekazanie do użytkowania.

Ilustracja 2: kontrolery NX1P mogą wykorzystywać łączność EtherCAT do obsługi maksymalnie ośmiu osi ruchu, na przykład ośmiu serwonapędów prądu zmiennego 1S. (Źródło ilustracji: Omron Automation)

Ilustracja 2: kontrolery NX1P mogą wykorzystywać łączność EtherCAT do obsługi maksymalnie ośmiu osi ruchu, na przykład ośmiu serwonapędów prądu zmiennego 1S. (Źródło ilustracji: Omron Automation)

Urządzenie NX1P firmy Omron jest podstawowym kontrolerem uniwersalnym, który może służyć do zarządzania zaawansowanymi ruchami, wizją, wejściami-wyjściami bezpieczeństwa, sieciami oraz łącznością IoT. W przypadku bardziej złożonych zastosowań sterowania maszynami, które mogą korzystać z maksymalnie 254 połączeń CIP Safety, maksymalnie 62 osi ruchu, 256 węzłów EtherCAT, portów 1Gbps EtherNet/IP oraz OPC UA, projektanci sieci mogą sięgnąć po kontrolery NX502 Sysmac.

Zaawansowane sterowanie maszynami

Kontrolery NX502 są odpowiednie do użycia na poziomach sieci EtherCAT i EtherNet/IP. Obsługują one protokoły MQTT, OPC UA i strukturalny język zapytań (SQL) do łączenia się z systemami IT i OT firmy oraz chmurą.

Kontrolery NX502 posiadają gniazda obsługujące maksymalnie cztery karty rozszerzeń EtherNet/IP (EIP) o szybkości przesyłu danych do 1Gbps. Każda karta EIP tworzy podsieć, co zwiększa liczbę sterowanych maszyn i oddziela sieć na poziomie maszyny od sieci bazy danych i sieci poziomu fabryki. Segmentacja sieci zmniejsza również ryzyko cyberataków poprzez ograniczenie dostępu do różnych podsieci.

Wspomniane kontrolery są szczytowymi punktami architektury sieci i realizują różnorodne funkcje sterowania, informacji oraz bezpieczeństwa, m.in. (ilustracja 3):

- Sterowanie

- Maksymalnie 32 osie ruchu z czasem cyklu 250μs

- Serwosterowanie z maksymalnie 64 osiami

- 80MB pamięci na programy

- 260MB pamięci na zmienne

- Informacje

- Protokół OPC UA zapewnia bezpieczną łączność dla systemów realizacji produkcji (MES) i systemów planowania zasobów przedsiębiorstwa (ERP)

- Obsługa strukturalnego języka zapytań (SQL) zapewnia szybki i niezawodny bezpośredni dostęp do baz danych oraz przesyłanie danych produkcyjnych

- Protokół MQTT obsługuje bezpośrednie połączenie z chmurą i bezpieczne gromadzenie danych

- Maksymalnie 10 portów 1Gbps EtherNet/IP do szybkiej komunikacji o dużej przepustowości z jednostką rozszerzeń

- Bezpieczeństwo

- Maksymalnie 8 sieci CIP Safety na potrzeby modularyzacji sieci i sterowania bezpieczeństwem na liniach produkcyjnych

- Obsługa maksymalnie 254 połączeń FSoE zapewniających wysoką szybkość i niezawodność bezpieczeństwa na dużych liniach produkcyjnych

Ilustracja 3: kontrolery NX502 (w środku) mogą łączyć w sobie wszystkie funkcje potrzebne do wdrożenia sieci automatyki Przemysłu 4.0. (Źródło ilustracji: Omron Automation)

Ilustracja 3: kontrolery NX502 (w środku) mogą łączyć w sobie wszystkie funkcje potrzebne do wdrożenia sieci automatyki Przemysłu 4.0. (Źródło ilustracji: Omron Automation)

Interfejs człowiek-maszyna

Zaawansowany programowalny terminal/interfejs człowiek-maszyna (HMI) z serii NA zapewnia operatorom i inżynierom sieci niezawodny i wygodny dostęp do urządzeń i sieci automatyki Sysmac. Omawiane terminale szerokoekranowe posiadają dwa porty Ethernet obsługujące jednoczesny dostęp do urządzenia sterującego i czynności konserwacyjnych. Są one programowalne, co ułatwia implementację niestandardowych interfejsów użytkownika.

Omawiane interfejsy człowiek-maszyna (HMI) są dostępne w rozmiarach 7”, 9”, 12” i 15” i są odpowiednie do szerokiego zakresu potrzeb. Modele 12” i 15” mają rozdzielczość 1280 x 800 pikseli, natomiast modele 7” i 9” - 800 x 480 pikseli. Operatorzy w rękawicach mogą korzystać z rezystancyjnych ekranów dotykowych, które w razie potrzeby mogą być dostarczone w wykonaniu wodoodpornym. Aby uprościć interakcję użytkownika, można zaprogramować przyciski funkcyjne (ilustracja 4).

Ilustracja 4: programowalne interfejsy człowiek-maszyna (HMI) są wyposażone w dwa porty Ethernet i mogą być wodoszczelne. (Źródło ilustracji: Omron Automation)

Ilustracja 4: programowalne interfejsy człowiek-maszyna (HMI) są wyposażone w dwa porty Ethernet i mogą być wodoszczelne. (Źródło ilustracji: Omron Automation)

Oprogramowanie zapewniające cyberbezpieczeństwo

Oprogramowanie Sysmac Studio zawiera kompleksowe i bezpieczne narzędzia programistyczne do projektowania, weryfikacji i obsługi sieci przemysłowych. Umożliwia projektantom sieci integrację technologii logicznych, ruchu i napędów, robotyki, bezpieczeństwa, wizualizacji, wykrywania oraz informacji. Przykłady kluczowych funkcji podczas projektowania i weryfikacji (ilustracja 5):

- Programowanie automatyczne oparte na tabelach logicznych z warunkami wejścia, wyjścia i zatrzymania urządzeń zabezpieczających

- Definiowany przez użytkownika blok funkcyjny (FB) do obsługi plików pomocy w celu opisania warunków wejścia i wyjścia oraz funkcji programu; mogą mieć różne poziomy zabezpieczeń w celu ochrony przed nieautoryzowanymi zmianami

- Symulacja offline wykonywana na oddzielnym komputerze bez podłączania rzeczywistego sprzętu

- Próby funkcjonalne online zintegrowanych funkcji bezpieczeństwa z możliwością wygenerowania wyników prób w postaci raportu

Ilustracja 5: oprogramowanie Sysmac Studio zapewnia kompleksowe wsparcie w zakresie projektowania, weryfikowania i obsługi sieci automatyki w Przemyśle 4.0. (Źródło ilustracji: Omron Automation)

Ilustracja 5: oprogramowanie Sysmac Studio zapewnia kompleksowe wsparcie w zakresie projektowania, weryfikowania i obsługi sieci automatyki w Przemyśle 4.0. (Źródło ilustracji: Omron Automation)

Oprogramowanie Sysmac Studio obsługuje również bieżącą pracę i konserwację. Minimalizacja przestojów dzięki zastosowaniu karty pamięci SD zawierającej ustawienia rejestrowania danych oraz samemu rejestrowaniu danych bezpieczeństwa. Dane te umożliwiają technikom sieciowym sprawne określenie przyczyny nieoczekiwanego przestoju systemu i podjęcie odpowiednich działań zapobiegawczych i naprawczych.

Jednostka bezpieczeństwa pozwala na przywrócenie, tj. automatyczne ponowne uruchomienie konfiguracji w celu zmniejszenia nakładów na konserwację:

- Programy i ustawienia do przywracania są przechowywane na karcie SD w jednostce bezpieczeństwa. Po wymianie kontrolera bezpieczeństwa, zapisane programy i ustawienia można szybko skopiować do nowej jednostki.

- Po wymianie jednostki wejścia-wyjścia bezpieczeństwa, automatyczne ponowne uruchomienie konfiguracji powoduje automatyczne wczytanie danych ustawień do nowej jednostki.

Podsumowanie

Urządzenia automatyki Sysmac i oprogramowanie firmy Omron zaspokajają wszystkie potrzeby w zakresie łączności w sieciach automatyki przemysłowej Przemysłu 4.0. Ich możliwości sięgają od technologii IO-Link wykorzystywanej do łączenia z czujnikami po protokoły EtherCAT i EtherNet/IP do łączenia z kontrolerami ruchu, bezpieczeństwa, wizyjnymi i innymi. Obejmuje to obsługę protokołów FSoE i CIP Safety. Dostępne są zaawansowane kontrolery i oprogramowanie wykorzystujące protokół OPC UA i MQTT oraz obsługujące strukturalny język zapytań (SQL) do połączenia sieci fabrycznej z systemami IT i OT firmy, a także z chmurą.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.