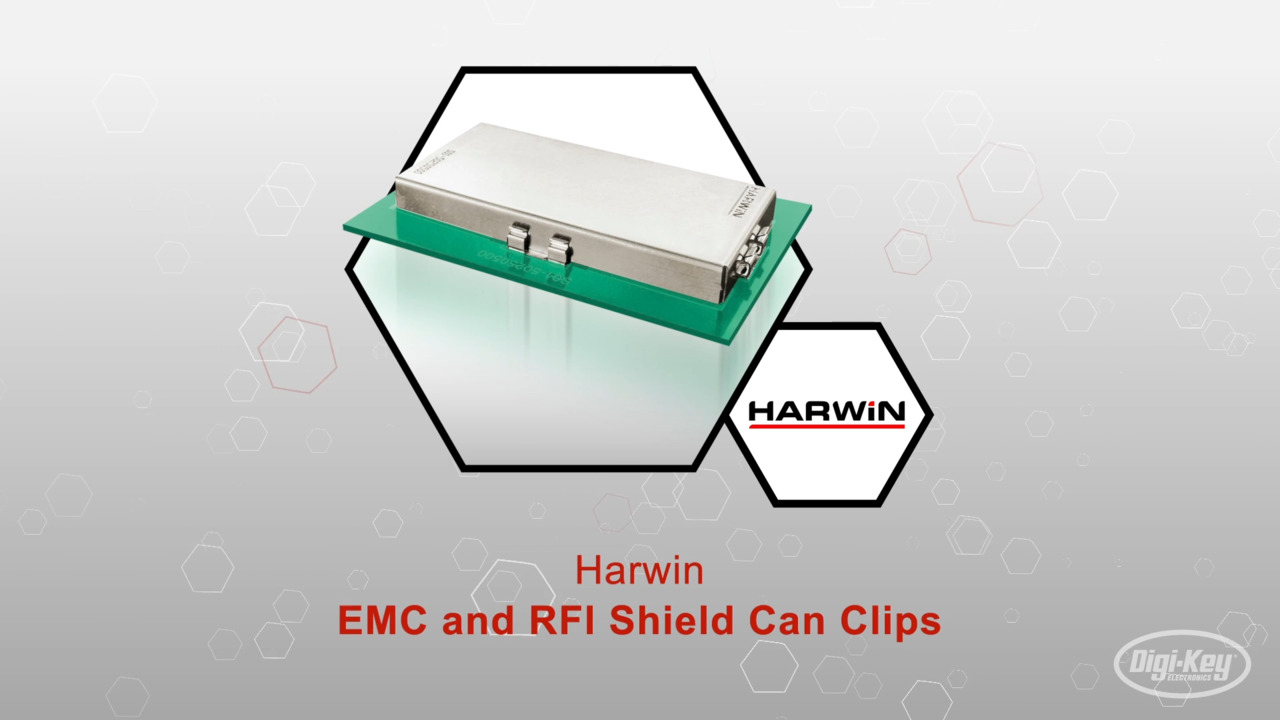

Wykorzystanie dostępnych od ręki puszek metalowych i klipsów do ekranowania zakłóceń elektromagnetycznych (EMI) i zakłóceń o częstotliwościach radiowych (RFI)

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2020-11-04

W dzisiejszych czasach obwody toną w morzu energii elektromagnetycznych o różnych natężeniach i częstotliwościach. W rezultacie wszechobecne zakłócenia elektromagnetyczne (EMI) i zakłócenia o częstotliwościach radiowych (RFI), często wymieniane razem w kontekście kompatybilności elektromagnetycznej (EMC), wywierają wpływ na działanie obwodów oraz homologacje produktów. Choć zakłócenia te stanowią problem od zarania elektroniki, w dzisiejszych czasach stanowią coraz trudniejsze wyzwania z uwagi na powszechną dostępność łączności bezprzewodowej, stosowanie wyższych częstotliwości, bardziej wrażliwych obwodów oraz szyn niskonapięciowych.

Zakłócenia mające wpływ na obwody mogą pochodzić z pobliskich zamierzonych jak i niezamierzonych emiterów energii elektromagnetycznej, ze źródeł pochodzenia naturalnego lub wytworzonych przez człowieka. Sam obwód może także emitować niepożądaną lub niedopuszczalną energię elektromagnetyczną wpływającą na pobliskie urządzenia elektroniczne. Jednym z najczęściej stosowanych rozwiązań mających na celu zminimalizowanie problemów z zakłóceniami elektromagnetycznymi i zakłóceniami o częstotliwościach radiowych jest zapewnienie ekranowania kluczowych części płytki drukowanej, a nawet całego modułu. Na etapach płytki prototypowej oraz prototypu ekranowanie można zaimprowizować w celu zrozumienia, tłumienia i rozwiązania problemu. Niemniej jednak takie zaimprowizowane rozwiązania nie są kompatybilne ze środowiskiem produkcyjnym ani ze stanowiskami do testowania, debugowania i naprawy.

Niniejszy artykuł wskazuje na podstawowe wyzwania w zakresie kompatybilności elektromagnetycznej w odniesieniu do płytek drukowanych, podzespołów i produktów. Następnie zostaną zaprezentowane gotowe rozwiązania w zakresie ekranowania proponowane przez firmę Harwin oraz omówione sposoby ich wykorzystania dla celów zapewnienia efektywności technicznej i kompatybilności ze środowiskiem produkcyjnym.

Dwie ścieżki niekompatybilności elektromagnetycznej

Energia elektryczna zakłóceń może przemieszczać się ze źródła do obwodu będącego odbiornikiem czy też „ofiarą” zakłóceń albo poprzez przewodzenie, albo promieniowanie (ilustracja 1). W przypadku przewodzenia, energia przemieszcza się przez przewodniki takie jak przewody lub kable. Projektanci zazwyczaj wytłumiają te energie za pomocą koralików ferrytowych, filtrów, dławików oraz innych elementów pasywnych. W przypadku promieniowania, ścieżka przepływu energii biegnie przez powietrze lub próżnię, prowadząc od źródła do odbiornika zakłóceń, bez pośrednictwa przewodników metalowych.

Ilustracja 1: niepożądane energie elektromagnetyczne mogą dostać się do układu lub go opuścić w drodze przewodzenia za pośrednictwem przewodów albo promieniowania przez powietrze lub próżnię. (Źródło ilustracji: Slideshare.net, „Omówienie zakłóceń elektromagnetycznych (EMI) i kompatybilności elektromagnetycznej (EMC”)

Ilustracja 1: niepożądane energie elektromagnetyczne mogą dostać się do układu lub go opuścić w drodze przewodzenia za pośrednictwem przewodów albo promieniowania przez powietrze lub próżnię. (Źródło ilustracji: Slideshare.net, „Omówienie zakłóceń elektromagnetycznych (EMI) i kompatybilności elektromagnetycznej (EMC”)

Te niepożądane zjawiska można czasem ograniczyć poprzez zmianę położenia komponentów przy źródle lub odbiorniku zakłóceń, jednakże proces ten jest czasochłonny i zazwyczaj niepraktyczny, nieskuteczny lub niemożliwy. Filtrowanie również nie jest skuteczną opcją, ponieważ znaczna część szkodliwych energii EMI/RFI mieści się w paśmie roboczej częstotliwości radiowej, i takie filtrowanie jednocześnie obniżałoby siłę pożądanego sygnału, narażając na szwank działanie systemu.

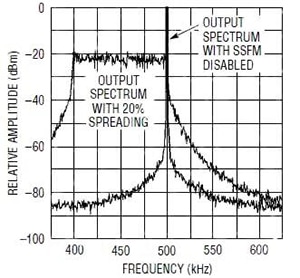

W niektórych przypadkach zakłóceń elektromagnetycznych przenoszonych przez promieniowanie czasami stosuje się technikę nazywaną „rozproszonym widmem”, która ma na celu obniżenie szczytu emisji zakłóceń elektromagnetycznych dla częstotliwości roboczej. W tym podejściu zegar obwodu jest losowo „rozpraszany” wokół częstotliwości nominalnej, poprzez skakanie po częstotliwościach. Pozwala to na rozproszenie energii o częstotliwościach radiowych po całym widmie, jednakże nie skutkuje obniżeniem całkowitej wyemitowanej energii (ilustracja 2).

Ilustracja 2: modulowanie zegara rozprasza widmo energii o częstotliwościach radiowych, obniżając tym samym energię szczytową, jednakże nie skutkuje to obniżeniem całkowitej niepożądanej energii elektromagnetycznej. W niektórych zastosowaniach wytłumienie wartości szczytowych może stanowić środek wystarczający. (Źródło ilustracji: DigiKey)

Ilustracja 2: modulowanie zegara rozprasza widmo energii o częstotliwościach radiowych, obniżając tym samym energię szczytową, jednakże nie skutkuje to obniżeniem całkowitej niepożądanej energii elektromagnetycznej. W niektórych zastosowaniach wytłumienie wartości szczytowych może stanowić środek wystarczający. (Źródło ilustracji: DigiKey)

Zastosowanie podejścia rozproszonego widma uważane jest przez niektórych projektantów za „oszustwo”, ponieważ wykorzystuje się je głównie po to, aby zmieścić się w limitach emisji, podczas gdy inni uważają to podejście za proste i eleganckie rozwiązanie. Podejście to głównie znajduje zastosowanie przy regulatorach przełączających prądu stałego, gdzie stała częstotliwość robocza nie jest kwestią kluczową; jednakże skakanie po częstotliwościach rozproszonego widma nie jest wskazane w wielu sytuacjach, gdzie krytyczne znaczenie ma stabilność częstotliwości nośnej oraz roboczej.

Ekranowanie pasywne: częste rozwiązanie problemu

W większości przypadków niekompatybilności elektromagnetycznej obwód generujący zakłócenia znajduje się poza kontrolą projektanta, niemniej jednak zakłócenia należy zredukować przy ich źródle lub odbiorniku. Skutecznym i powszechnie stosowanym rozwiązaniem pozwalającym na uniknięcie promieniowania zakłóceń elektromagnetycznych i o częstotliwościach radiowych jest zamknięcie źródła lub odbiornika zakłóceń (w zależności od sytuacji) w uziemionej metalowej obudowie ekranującej. Rodzi to dwa problemy konstrukcyjne:

- Które obszary płytki drukowanej wymagają ekranowania?

- W jaki sposób należy wdrożyć takie ekranowanie w środowisku produkcyjnym, aby zminimalizować wpływ na produkcję, czas wprowadzania na rynek oraz koszty?

W wielu przypadkach obszary wymagające ekranowania są oczywiste, jak np. obszar nadajniko-odbiornika częstotliwości radiowych; w innych przypadkach konieczne będzie podjęcie wielu prób zlokalizowania tej części obwodu, która albo emituje zbyt wiele zakłóceń EMI/RFI, albo jest na nie podatna. Aby zlokalizować takie obszary, projektanci często konstruują niewielkie skrzynki przewodzące nieprzepuszczające zakłóceń elektromagnetycznych, służące do obudowania i ekranowania badanego obszaru. W zależności od produktu i konstrukcji, taka obudowa może być mała jak paznokieć albo na tyle duża, aby pomieścić całą płytkę drukowaną.

W przypadku mniejszych obudów chroniących przed zakłóceniami o częstotliwościach radiowych możliwe jest zastosowanie cienkiej blachy miedzianej złożonej do postaci skrzynki, której boki łączy się lutowaniem albo taśmą miedzianą pokrytą klejem przewodzącym. W przypadku skrzynek średniej wielkości oraz dużych obudów, można przyciąć do odpowiednich wymiarów skrawki powlekanej płytki drukowanej, a wolne krawędzie połączyć taśmą lub zalutować (ilustracja 3). W niektórych przypadkach wolne brzegi obudowy najpierw lutuje się punktowo w kilku miejscach, aby wstępnie uzyskać stabilność konstrukcji, a następnie pokrywa się taśmą przewodzącą.

Ilustracja 3: ukazana obudowa (ze zdjętą pokrywą) ekranująca niewielką płytkę drukowaną została wykonana z małych kawałków niewytrawionej płytki powlekanej połączonych lutowaniem. (Źródło ilustracji: QRP HomeBuilder)

Ilustracja 3: ukazana obudowa (ze zdjętą pokrywą) ekranująca niewielką płytkę drukowaną została wykonana z małych kawałków niewytrawionej płytki powlekanej połączonych lutowaniem. (Źródło ilustracji: QRP HomeBuilder)

Następnie obudowę umieszcza się nad badanym obszarem płytki drukowanej, a linię styku dolnych krawędzi skrzynki i płytki drukowanej lutuje się do uziemienia częstotliwości radiowych o niskiej impedancji. W praktyce może to się okazać trudniejsze niż się wydaje, ponieważ płytka drukowana często nie ma jeszcze ścieżki uziemienia odpowiadającej obwodowi konstruowanej obudowy. Chociaż kilka punktów połączenia może wystarczyć, bardziej ciągły, uziemiony spaw oznacza mniejsze szanse na to, że zakłócenia o częstotliwości radiowej przedostaną się do wewnątrz lub na zewnątrz obudowy.

Z tym podejściem wiąże się jeszcze jeden problem. Z uwagi na wąskie ścieżki przewodzące na wielu płytkach drukowanych, lutowanie lub odlutowanie puszki testowej z płytki prawdopodobnie doprowadzi do uszkodzenia delikatnych ścieżek przewodzących i zniszczenia płytki. Dlatego przed zbudowaniem i przytwierdzeniem takich puszek ekranujących dobrze jest dokonać pewnych pomiarów sytuacyjnych za pomocą sond i wykrywaczy częstotliwości radiowych.

Podejście do ekranowania oparte na lepszym prototypie

Choć produkcja puszek ekranujących z użyciem folii miedzianej lub powlekanych miedzią płytek drukowanych daje oczekiwane rezultaty, jest to proces czasochłonny. Ponadto w przypadku użycia płytek drukowanych trzeba umieć obchodzić się z laminatem FR-4, który trudno się tnie bez odpowiedniego sprzętu, a na jego brzegach tworzą się niebezpieczne dla palców „drzazgi” z włókna szklanego, których można uniknąć zakładając rękawiczki. Nawet stosowanie zwykłej blachy miedzianej wiąże się z zagrożeniem, ponieważ nieostrożne postępowanie może skutkować skaleczeniami, poza tym może zajść konieczność korzystania z małej prasy krawędziowej pozwalającej na uzyskanie odpowiednich kątów równych 90°na brzegach i narożnikach. Mimo że wykonanie próbnej skrzynki ekranującej początkowo mogłoby wydawać się prostym zadaniem dla amatora, w rzeczywistości wcale nie jest to tak szybkie i łatwe, choć z pewnością wykonalne.

Na szczęście istnieje lepsze rozwiązanie w postaci zestawu do budowy puszek ekranujących przed zakłóceniami RFI S01-806005, oferowanego przez firmę Harwin. Zestaw obejmuje dwa arkusze blachy do wykonania osłony ekranującej, z wytrawionym wzorem w kratkę o boku 5mm, 24 klipsy do mocowania ekranów RFI oraz przystępną instrukcję. Aby wykonać prostą skrzynkę ze złożonej blachy, wystarczy wyrysować prosty diagram z wymaganymi wymiarami osłony, odciąć zbędne kawałki blachy, a pozostały kawałek pozaginać wzdłuż wytrawionych linii za pomocą linijki metalowej pełniącej rolę przyrządu pomiarowego jak i amatorskiej prasy krawędziowej (ilustracja 4).

Ilustracja 4: korzystając z zestawu S01-806005 do budowy puszek ekranujących przed zakłóceniami RFI firmy Harwin, użytkownicy mogą z łatwością tworzyć obudowy ekranujące potrzebnej wielkości z dostarczonej blachy metalowej z wytrawionym wzorem w kratkę o boku 5mm. (Źródło ilustracji: Harwin)

Ilustracja 4: korzystając z zestawu S01-806005 do budowy puszek ekranujących przed zakłóceniami RFI firmy Harwin, użytkownicy mogą z łatwością tworzyć obudowy ekranujące potrzebnej wielkości z dostarczonej blachy metalowej z wytrawionym wzorem w kratkę o boku 5mm. (Źródło ilustracji: Harwin)

Zmontowaną puszkę można z łatwością przymocować do płytki drukowanej po prostu wciskając ją w dołączone do zestawu klipsy do mocowania ekranów RFI S1711-46R , które można przymocować do płytki metodą lutowania rozpływowego lub nawet ręcznego (ilustracja 5). Jest to o wiele lepszy sposób postępowania niż próby przylutowania puszki bezpośrednio do płytki, pozwala on także na łatwe usunięcie puszki zastosowanej dla celów testowych, pomiarowych, ewaluacyjnych i debugowania obwodu osłoniętego puszką.

Ilustracja 5: dołączony do zestawu klips do mocowania ekranów RFI S1711-46R zostaje przylutowany do płytki drukowanej, po czym można do niego przypiąć dowolną puszkę ekranującą wykonaną przy pomocy zestawu S01-806005. (Źródło ilustracji: Harwin)

Ilustracja 5: dołączony do zestawu klips do mocowania ekranów RFI S1711-46R zostaje przylutowany do płytki drukowanej, po czym można do niego przypiąć dowolną puszkę ekranującą wykonaną przy pomocy zestawu S01-806005. (Źródło ilustracji: Harwin)

Prototyp to nie produkcja

Choć puszki ekranujące wykonane metodą chałupniczą - na przykład przy pomocy zestawu do budowy puszek ekranujących przed zakłóceniami RFI marki Harwin - stanowią rozwiązanie problemu niekompatybilności elektromagnetycznej, nie są one kompatybilne z produkcją masową, ani nawet krótkoseryjną. Oczywiście wykonanie określonej ilości obudów ze „skrawków” płytek drukowanych lub zaginanej blachy miedzianej wymaga wprowadzenia dodatkowych etapów produkcji oraz dodatkowego czasu, i jest to niestandardowa pozycja w wykazie materiałów (BOM). Nawet jeśli wszystko to zostanie uznane za możliwe do przyjęcia, przymocowywanie puszek do płytek drukowanych w drodze lutowania na linii styku puszki z płytką stanowi operację manualną w odróżnieniu od lutowania rozpływowego pozostałych komponentów; poza tym istnieje prawdopodobieństwo uszkodzenia płytki, a demontowanie puszki dla celów testowych lub naprawczych jest niepraktyczne.

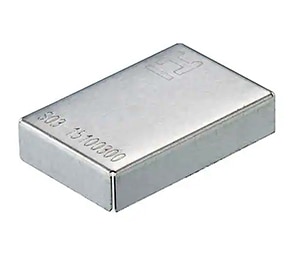

Na szczęście istnieje lepszy sposób rozwiązania problemu: wykorzystanie prefabrykowanych puszek ekranujących przed zakłóceniami RFI w zestawie z pasującymi do nich klipsami montażowymi firmy Harwin. Oferowane przez firmę Harwin prostokątne puszki ekranujące wykonane są z niepowlekanej alpaki i wykazują wysokie przewodnictwo częstotliwości radiowych. Dostępne są w szerokim zakresie wielkości zajmowanej powierzchni i wysokości, począwszy od najmniejszych wymiarów 10mm x 10mm x 3mm wys. (0,394 x 0,394 x 0,12 cala) przy grubości materiału 0,15mm w przypadku S03-10100300R (ilustracja 6), aż po większe obudowy takie jak S01-50250500 mierzące 25mm x 50mm x 5mm wys. (ok. 1 x 2 x 0,25 cala) i grubości 0,3mm.

Ilustracja 6: puszka ekranująca S03-10100300R firmy Harwin posiada wymiary 10mm x 10mm x 3mm wys. (0,394 x 0,394 x 0,12 cala) i jest dobrze dopasowana do dzisiejszych miniaturowych obwodów częstotliwości radiowych. (Źródło ilustracji: Harwin)

Ilustracja 6: puszka ekranująca S03-10100300R firmy Harwin posiada wymiary 10mm x 10mm x 3mm wys. (0,394 x 0,394 x 0,12 cala) i jest dobrze dopasowana do dzisiejszych miniaturowych obwodów częstotliwości radiowych. (Źródło ilustracji: Harwin)

Puszki te same w sobie stanowią tylko część rozwiązania odpowiadającego wymogom produkcji. Dlatego firma Harwin posiada w swojej ofercie szeroki asortyment klipsów, które można przymocować do płytki drukowanej metodą lutowania rozpływowego (ilustracja 7), i które służą do wpinania i odpinania puszek ekranujących. Różnorodne klipsy przewidziane są do różnych układów na płytkach drukowanych w zakresie rozmieszczenia, orientacji, dostępu i kolidowania z przyległymi ścieżkami przewodzącymi i punktami lutowniczymi, a także do różnych grubości materiałów, z których wykonane są puszki.

Ilustracja 7: stanowiące część rozwiązania klipsy do montażu puszek ekranujących dostępne są w różnych rodzajach i wielkościach odpowiadających grubości puszki, oraz w różnych konfiguracjach wychodzących naprzeciw zróżnicowanym wymogom płytek drukowanych. (Źródło ilustracji: Harwin)

Ilustracja 7: stanowiące część rozwiązania klipsy do montażu puszek ekranujących dostępne są w różnych rodzajach i wielkościach odpowiadających grubości puszki, oraz w różnych konfiguracjach wychodzących naprzeciw zróżnicowanym wymogom płytek drukowanych. (Źródło ilustracji: Harwin)

Niektóre rodzaje klipsów zostały zaprojektowane do stosowania w urządzeniach mobilnych z wejściem antenowym, są też dostępne konfiguracje chroniące przed nadmiernym ściśnięciem, zapobiegające niespodziewanemu rozdarciu, i mogą być stosowane w położeniu pionowym bądź poziomym. Dostępne są mikroklipsy o profilu mierzącym zaledwie 1,1mm wysokości, a także klipsy do narożników 90⁰ zaprojektowane z myślą o zlokalizowanych zakłóceniach wirowych.

Chłodzenie a tłumienie fal o częstotliwościach radiowych

Faktem jest, że metalowe puszki o jednolitej powierzchni otaczające komponenty obwodów mogą blokować konwekcyjny przepływ powietrza z powierzchni obudowanych komponentów, a tym samym ich chłodzenie. Mogłoby się wydawać, że wyklucza to wykorzystywanie puszek ekranujących w wielu zastosowaniach, jednakże tak naprawdę sytuacja przedstawia się zgoła inaczej. Otóż blacha metalowa, z której wykonano puszki, jest dość cienka: jej grubość wynosi od 0,15 do 0,3mm, w zależności od modelu i wielkości danej puszki. Dzięki temu stanowi ona jedynie niewielką przeszkodę dla przepływu ciepła, które przechodzi z wnętrza puszki na zewnątrz. Kiedy ciepło przedostanie się już na zewnątrz puszki, może zostać odprowadzone w wyniku swobodnej lub wymuszonej konwekcji powietrza lub w inny sposób.

Pod tym względem puszka wykonana z cienkiej metalowej blachy stanowi zdecydowanie lepsze rozwiązanie termiczne niż obudowa skonstruowana z płytki drukowanej, czyli zwykłego laminatu FR-4 charakteryzującego się znacznie wyższą impedancją termiczną i przewodnością cieplną w zakresie od 1 do 3W/mK oraz standardową grubością wynoszącą 1,6mm. Wystarczy porównać tę wartość z przewodnością cieplną alpaki, która jest około 1000 razy wyższa, a do tego grubość jej ścianki jest zdecydowanie mniejsza (zaledwie 0,15 - 0,3mm). W celu ilościowego określenia wpływu cienkiej puszki metalowej na chłodzenie można przeprowadzić proste modelowanie termiczne. Ponadto w niemal wszystkich przypadkach dobrą praktyką jest standardowa technika polegająca na wykorzystaniu miedzi powlekającej bazową płytkę drukowaną, ponieważ miedź charakteryzuje się wysoką przewodnością cieplną, skuteczną w odprowadzaniu znaczącej ilości ciepła z zamontowanych komponentów.

Jednym z oczywistych rozwiązań mających na celu usprawnienie konwekcji cieplnej przy puszce ekranującej jest wywiercenie otworów w jej ściankach. Takie działanie prowadzi jednakże do powstania nowych problemów. Otwory musiałyby być dość małe i rozmieszczone w odpowiednich odległościach od siebie, aby nie dopuścić do przedostania się zakłóceń o częstotliwościach radiowych. Ponieważ maksymalna dozwolona średnica oraz rozstaw stanowią funkcję długości fali, zgodnie z typową wytyczną pierwszego rzędu ewentualne otwory powinny mieć wymiary nie większe niż jedna dziesiąta najkrótszej długości fali, przed którą komponent jest ekranowany.

Niemniej jednak określenie kluczowej długości fali i tym samym wielkości otworu nie zawsze jest sprawą prostą czy oczywistą, ponieważ szkodliwa energia zakłóceń może przybierać częstotliwości wyższe (a więc o mniejszych długościach fali) niż zakładana częstotliwość robocza lub częstotliwość nośna produktu. Weźmy pod uwagę, że sygnał szkodliwej częstotliwości gigahercowej może przeciążyć i nasycić znajdujący się w pobliżu wzmacniacz w układzie front-end o częstotliwości megahercowej. Tym samym maksymalna dozwolona wielkość otworu musiałaby być znacznie mniejsza niż podyktowana prostą analizą pierwszego przejścia częstotliwości roboczej produktu.

Należy przy tym pamiętać, że poza zapewnieniem właściwego funkcjonowania obwodu, kolejnym celem klipsów i puszki ekranującej może być zapewnienie tłumienia zakłóceń w szerokim zakresie częstotliwości radiowych, aby produkt odpowiadał wymogom przepisów. Normy przepisów związane z kompatybilnością elektromagnetyczną określają maksymalną wielkość zakłóceń EMI/RFI, jakie może generować produkt w ramach różnych stref widma energii o częstotliwościach radiowych, a także dopuszczalną podatność produktu na odbieranie zakłóceń EMI/RFI, bez względu na nominalną częstotliwość roboczą.

Dlatego ekranowanie często musi pełnić szerszą rolę niż tylko zapewnienie funkcjonowania przy oczywistej częstotliwości roboczej - zamiast tego może także mieć za zadanie zapewnienie tłumienia w zakresie szerszego spektrum fal elektromagnetycznych. Zastosowanie otworów wentylacyjnych o wymiarach obliczonych jedynie dla nominalnej częstotliwości roboczej może zmniejszyć tłumienie uzyskiwane na krótszych długościach fal i może mieć wpływ na uzyskanie homologacji.

Podsumowanie

Kompatybilność elektromagnetyczna oraz kwestie związane z zakłóceniami elektromagnetycznymi i zakłóceniami o częstotliwościach radiowych (EMI/RFI) dotyczą niemal wszystkich produktów i zastosowań elektronicznych, a coraz szersze wykorzystywanie łączności bezprzewodowej oraz wyższych częstotliwości stawia przed projektantami coraz większe wyzwania. Rozwiązanie wielu problemów powodowanych zakłóceniami EMI/RFI przenoszonymi drogą promieniowania często obejmuje zapewnienie podstawowego ekranowania zakłóceń o częstotliwościach radiowych za pomocą puszki metalowej stanowiącej kompletną osłonę narażonego obwodu.

Puszki te są dostępne jako pozycje standardowe w szerokiej gamie wielkości, z asortymentem klipsów do mocowania puszek na płytkach drukowanych w różnych konfiguracjach, dzięki czemu puszki można z łatwością montować i demontować z płytek drukowanych. Klipsy te są także w pełni kompatybilne ze sprzętem stosowanym przy umieszczaniu i lutowaniu komponentów w technologii montażu powierzchniowego w produkcji masowej.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.