Wykorzystanie bezczujnikowego sterowania wektorowego w silnikach bezszczotkowych prądu stałego (BLDC) i silnikach synchronicznych z magnesami trwałymi, aby zapewnić precyzyjne sterowanie ruchami

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2021-03-09

Potrzeba precyzyjnego sterowania ruchami rośnie w takich zastosowaniach, jak robotyka, drony, urządzenia medyczne i systemy przemysłowe. Silniki bezszczotkowe prądu stałego (BLDC) i zasilane prądem zmiennym silniki synchroniczne z magnesami trwałymi (PMSM) zapewniają wymaganą precyzję, zaspokajając również potrzebę wysokiej sprawności przy niewielkim rozmiarze. Jednak w odróżnieniu od szczotkowych silników prądu stałego i silników indukcyjnych prądu zmiennego, które są łatwe do podłączenia i uruchomienia, silniki BLDC i PMSM są znacznie bardziej skomplikowane.

Na przykład techniki takie jak bezczujnikowe sterowanie wektorowe (nazywane również sterowaniem polowo-zorientowanym, w skrócie FOC) oferują znakomitą wydajność razem z zaletą braku mocowania czujników, co obniża koszty i poprawia niezawodność. Problemem dla projektantów jest to, że wdrożenie bezczujnikowego sterowania wektorowego jest skomplikowane, więc jego zastosowanie może wydłużyć czas opracowywania produktu, zwiększając koszty i powodując opóźnienie wprowadzenia produktu na rynek.

Aby rozwiązać ten dylemat, projektanci mogą zwrócić się ku platformom rozwojowym i płytkom ewaluacyjnym, które mają już wbudowane oprogramowanie do bezczujnikowego sterowania wektorowego, co pozwoli im skupić się na kwestiach projektowych systemu, bez grzęźnięcia w niuansach kodowania oprogramowania sterującego. Ponadto wspomniane środowiska rozwojowe zawierają wszystkie elementy sprzętowe kontrolera silnika i zarządzania energią zintegrowane w kompletnym systemie, co przyspiesza czas wprowadzenia produktu na rynek.

W artykule krótko opisano niektóre potrzeby związane z precyzyjnym sterowaniem ruchem oraz omówiono różnice między szczotkowymi silnikami prądu stałego, indukcyjnymi silnikami prądu zmiennego, silnikami BLDC i PMSM. W dalszej części artykuł podsumowuje podstawy sterowania wektorowego, a następnie przedstawia kilka platform i płytek ewaluacyjnych firm Texas Instruments, Infineon Technologies i Renesas Electronics, razem ze wskazówkami projektowymi ułatwiającymi tworzenie precyzyjnych systemów sterowania ruchami.

Przykłady zastosowań precyzyjnego sterowania ruchami

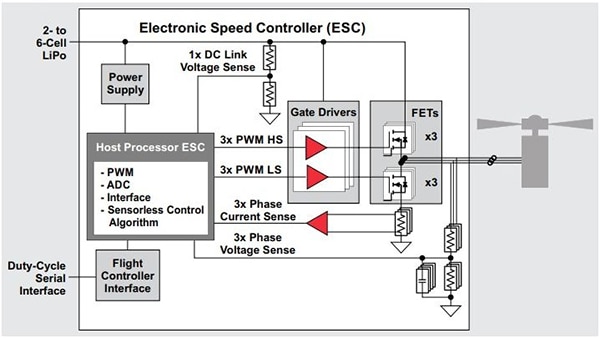

Drony to złożone systemy sterowania ruchami, które zwykle wykorzystują cztery lub więcej silników. Precyzyjne i skoordynowane sterowanie ruchami jest niezbędne, aby umożliwić dronowi zawiśnięcie, wznoszenie się lub opadanie (ilustracja 1).

Ilustracja 1: drony zwykle wykorzystują cztery lub więcej silników, zazwyczaj typu BLDC lub PMSM, wirujące z prędkością 12000 obr./min lub wyższą i są sterowane elektronicznym kontrolerem prędkości (ESC). W tym przykładzie przedstawiono moduł ESC w dronie wykorzystującym silnik bezszczotkowy ze sterowaniem bezczujnikowym. (Źródło ilustracji: Texas Instruments)

Ilustracja 1: drony zwykle wykorzystują cztery lub więcej silników, zazwyczaj typu BLDC lub PMSM, wirujące z prędkością 12000 obr./min lub wyższą i są sterowane elektronicznym kontrolerem prędkości (ESC). W tym przykładzie przedstawiono moduł ESC w dronie wykorzystującym silnik bezszczotkowy ze sterowaniem bezczujnikowym. (Źródło ilustracji: Texas Instruments)

Aby zawisnąć, siła ciągu netto wirników popychających drona w górę musi być zrównoważona i dokładnie równa sile grawitacyjnej ciągnącej go w dół. Poprzez równomierne zwiększenie ciągu (prędkości) wirników dron może wznieść się pionowo w górę. I odwrotnie, zmniejszenie ciągu wirników powoduje opadanie drona. Ponadto występuje obrót wokół osi pionowej („kręcenie” dronem), pochylenie (lot dronem do przodu i wstecz) i przechył boczny (lot dronem w lewo lub w prawo).

Precyzyjny i powtarzalny ruch jest jedną z cech wielu zastosowań robotyki. Stacjonarny wieloosiowy robot przemysłowy musi zapewnić różne wielkości siły w trzech wymiarach, aby przemieszczać przedmioty o różnych ciężarach (ilustracja 2). Silniki wewnątrz robota dostarczają zmienną prędkość i moment obrotowy (siłę obrotową) w ściśle określonych punktach, które kontroler robota wykorzystuje do koordynowania ruchu wzdłuż poszczególnych osi w celu uzyskania dokładnej prędkości i pozycjonowania.

Ilustracja 2: stacjonarny wieloosiowy robot przemysłowy musi zapewnić różne wielkości siły w trzech wymiarach, aby przemieszczać przedmioty o różnych ciężarach i koordynować swoje czynności z innymi robotami na linii montażowej. (Źródło ilustracji: Texas Instruments)

Ilustracja 2: stacjonarny wieloosiowy robot przemysłowy musi zapewnić różne wielkości siły w trzech wymiarach, aby przemieszczać przedmioty o różnych ciężarach i koordynować swoje czynności z innymi robotami na linii montażowej. (Źródło ilustracji: Texas Instruments)

W przypadku kołowych robotów mobilnych, do sterowania zarówno prędkością, jak i kierunkiem ruchu można wykorzystać precyzyjny system napędu różnicowego. Dwa silniki wraz z jednym lub dwoma kołami samonastawnymi umożliwiają ruch i równoważenie ładunku. Dwa silniki pracują z różnymi prędkościami, aby uzyskać obrót i zmiany kierunku, a taka sama prędkość obu silników powoduje ruch w linii prostej, do przodu lub wstecz. Chociaż kontrolery silników są bardziej skomplikowane w porównaniu z konwencjonalnym systemem sterowania, takie rozwiązanie jest bardziej precyzyjne, mechanicznie prostsze, a co za tym idzie, bardziej niezawodne.

Wybór silnika

Podstawowe silniki prądu stałego i silniki indukcyjne prądu zmiennego są względnie tanie, a sterowanie nimi jest proste. Są one powszechnie używane w szerokiej gamie zastosowań, od odkurzaczy po urządzenia przemysłowe, dźwigi i windy. Jednakże, choć są one niedrogie i łatwo się nimi steruje, nie są one w stanie zapewnić precyzji działania wymaganej w takich zastosowaniach jak robotyka, drony, urządzenia medyczne i precyzyjne urządzenia przemysłowe.

Prosty silnik szczotkowy prądu stałego wytwarza moment obrotowy przez mechaniczne przełączanie kierunku przepływu prądu skoordynowane z obrotem, wykorzystując komutator i szczotki. Wadą szczotkowych silników prądu stałego jest konieczność konserwacji ze względu na zużywanie szczotek oraz generowanie zakłóceń elektrycznych i hałasu mechanicznego. Do sterowania prędkością obrotową można wykorzystać napęd z modulacją szerokości impulsu, jednak precyzyjne sterowanie i wysoka sprawność są utrudnione z uwagi na mechaniczną naturę szczotkowych silników prądu stałego.

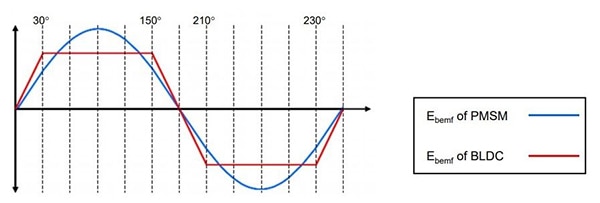

Silnik BLDC eliminuje komutator i szczotki z konstrukcji szczotkowych silników prądu stałego, a w zależności od sposobu nawinięcia stojanów może on być również silnikiem synchronicznym z magnesami trwałymi (PMSM). W silniku BLDC uzwojenia stojana są nawinięte trapezowo, a wytwarzana siła przeciwelektromotoryczna (EMF) ma kształt fali trapezowej, podczas gdy stojany silników PMSM są nawinięte sinusoidalnie i wytwarzają sinusoidalną siłę przeciwelektromotoryczną (Ebemf) (ilustracja 3).

Ilustracja 3: silnik synchroniczny z magnesami trwałymi (PMSM) wytwarza sinusoidalną siłę przeciwelektromotoryczną Ebemf, a silnik bezszczotkowy prądu stałego (BLDC) wytwarza trapezoidalną falę Ebemf. (Źródło ilustracji: Texas Instruments)

Ilustracja 3: silnik synchroniczny z magnesami trwałymi (PMSM) wytwarza sinusoidalną siłę przeciwelektromotoryczną Ebemf, a silnik bezszczotkowy prądu stałego (BLDC) wytwarza trapezoidalną falę Ebemf. (Źródło ilustracji: Texas Instruments)

Moment obrotowy w silnikach BLDC i PMSM jest funkcją prądu i siły przeciwelektromotorycznej. Silniki BLDC są sterowane prądem o przebiegu kwadratowym, natomiast silniki PMSM - prądem sinusoidalnym.

Cechy silnika bezszczotkowego prądu stałego (BLDC):

- Łatwiejsze sterowanie dzięki sześciostopniowym prądom stałym o przebiegu kwadratowym

- Wytwarzanie znacznych tętnień momentu obrotowego

- Niższy koszt i parametry działania w porównaniu silnikiem PMSM

- Można go wdrożyć z czujnikami wykorzystującymi efekt Halla lub ze sterowaniem bezczujnikowym

Cechy silnika synchronicznego z magnesami trwałymi (PMSM):

- Wyższa złożoność sterowania z wykorzystaniem trójfazowej, sinusoidalnej modulacji szerokości impulsu (PWM)

- Brak tętnień momentu obrotowego

- Wyższa sprawność, moment obrotowy i koszt w porównaniu z silnikami BLDC

- Możliwość wdrożenia z enkoderem obrotowym lub ze sterowaniem bezczujnikowym

Czym jest sterowanie wektorowe?

Sterowanie wektorowe jest metodą sterowania napędem silnikowym o zmiennej częstotliwości, w której prądy stojana trójfazowego silnika elektrycznego są identyfikowane jako dwie ortogonalne składowe, które można zobrazować za pomocą wektora. Jedna składowa określa strumień magnetyczny silnika, a druga - moment obrotowy. Podstawą algorytmu sterowania wektorowego są dwie transformaty matematyczne: transformata Clarke’a przekształca układ trójfazowy do układu dwóch współrzędnych, natomiast transformata Parka przekształca wektory dwufazowego układu stacjonarnego w wektory układu wirującego i ich odwrotność.

Zastosowanie transformat Clarke’a i Parka przenosi prądy stojana, którymi można sterować, do dziedziny wirnika. Pozwala to systemowi sterowania silnikiem na określenie napięć, które powinny być podawane do stojana, aby zmaksymalizować moment obrotowy przy dynamicznie zmieniających się obciążeniach.

Wysokowydajne sterowanie prędkością i/lub położeniem wymaga precyzyjnej wiedzy o położeniu i prędkości wału wirnika w czasie rzeczywistym, aby zsynchronizować impulsy wzbudzenia fazowego z położeniem wirnika. Informacje te były zazwyczaj dostarczane przez czujniki takie jak enkodery absolutne i resolwery magnetyczne, zamocowane na wale silnika. Czujniki te mają kilka wad systemowych: podatność na zakłócenia, niższą niezawodność, wyższy koszt i masę oraz większą złożoność. Bezczujnikowe sterowanie wektorowe eliminuje potrzebę stosowania czujników prędkości/położenia.

Wysokowydajne mikroprocesory i cyfrowe procesory sygnałów (DSP) umożliwiają zastosowanie nowoczesnej i wydajnej teorii sterowania do zaawansowanego modelowania systemów, zapewniając optymalną moc i sprawność sterowania każdemu systemowi silnikowemu pracującemu w czasie rzeczywistym. Oczekuje się, że w wyniku rosnącej mocy obliczeniowej i malejących kosztów mikroprocesorów i procesorów DSP, sterowanie bezczujnikowe niemal powszechnie wyprze sterowanie wektorowe z czujnikami, jak również proste, ale mniej wydajne sterowanie skalarne z jedną zmienną stosunku napięcia do częstotliwości (V/f).

Sterowanie trójfazowymi silnikami PMSM i silnikami BLDC w robotyce przemysłowej i konsumenckiej

Aby pokonać przeszkodę złożoności sterowania wektorowego, projektanci mogą skorzystać z gotowych płytek ewaluacyjnych. Na przykład DRV8301-69M-KIT firmy Texas Instruments jest modułem ewaluacyjnym płyty głównej opartej na karcie DIMM100 controlCARD. Moduł ten projektanci mogą wykorzystać do opracowania rozwiązań trójfazowych napędów silników PMSM/BLDC (ilustracja 4). Moduł zawiera trójfazowy sterownik bramki DRV8301 z dwoma wzmacniaczami z bocznikiem prądowym i regulatorem obniżającym oraz płytką mikrokontrolera (MCU) Piccolo TMS320F28069M z obsługą funkcji InstaSPIN.

Ilustracja 4: projektanci mogą projektować rozwiązania trójfazowych napędów silników PMSM/BLDC z wykorzystaniem zestawu DRV8301-69M-KIT zawierającego układ DRV8301 i płytkę mikrokontrolera (MCU) Piccolo TMS320F28069M z obsługą funkcji InstaSPIN. (Źródło ilustracji: Texas Instruments)

Ilustracja 4: projektanci mogą projektować rozwiązania trójfazowych napędów silników PMSM/BLDC z wykorzystaniem zestawu DRV8301-69M-KIT zawierającego układ DRV8301 i płytkę mikrokontrolera (MCU) Piccolo TMS320F28069M z obsługą funkcji InstaSPIN. (Źródło ilustracji: Texas Instruments)

Zestaw DRV8301-69M-KIT jest zestawem ewaluacyjnym do sterowania silnikami opartym na technologii InstaSPIN-FOC i InstaSPIN-MOTION firmy Texas Instruments, przeznaczonym do sterowania trójfazowymi silnikami synchronicznymi z magnesami trwałymi (BLDC) oraz silnikami bezszczotkowymi prądu stałego (BLDC). Dzięki technologii InstaSPIN zestaw DRV8301-69M-KIT pozwala deweloperom na szybką identyfikację, automatyczne dostrajanie i sterowanie silnikiem trójfazowym, zapewniając „błyskawicznie” stabilny i funkcjonalny system sterowania silnikiem.

W połączeniu z technologią InstaSPIN zestaw DRV8301-69M-KIT stanowi wydajną, energooszczędną i ekonomiczną platformę sterowania polowo-zorientowanego bez czujnika lub z czujnikiem enkodera, która przyspiesza proces projektowania i pozwala na szybsze wprowadzenie produktu na rynek. Zastosowania obejmują silniki synchroniczne poniżej 60V i 40 A, napędzające pompy, bramy, podnośniki i wentylatory, a także użycie w robotyce oraz automatyce przemysłowej i konsumenckiej.

Od strony sprzętowej zestaw DRV8301-69M-KIT zawiera:

- płytkę bazową falownika trójfazowego z interfejsem obsługującym karty DIMM100 ControlCARD

- zintegrowaną płytę bazową modułu zasilającego falownika trójfazowego DRV8301 (ze zintegrowaną przetwornicą obniżającą 1,5A), obsługującą napięcie do 60V i natężenie do 40A w sposób ciągły

- karty TMDSCNCD28069MISO InstaSPIN-FOC i InstaSPIN-MOTION

- Możliwość współpracy z obsługiwanym przez MotorWare modułem TMDXCNCD28054MISO (sprzedawanym oddzielnie) i modułem TMDSCNCD28027F z emulatorem zewnętrznym (sprzedawanym oddzielnie)

Wysokowydajne i wysokosprawne sterowniki silników synchronicznych z magnesami trwałymi (BLDC) i silników bezszczotkowych prądu stałego (BLDC)

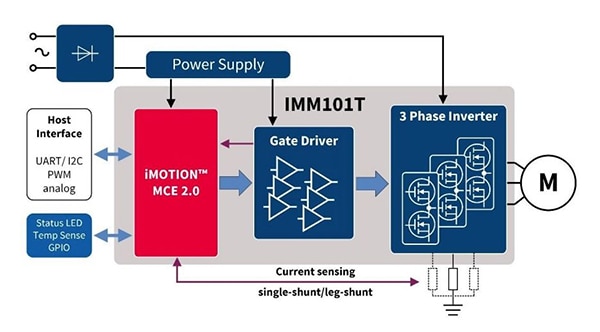

EVAL-IMM101T firmy Infineon Technologies to w pełni funkcjonalny zestaw startowy zawierający zintegrowany moduł zasilania IMM101T Smart IPM, który zapewnia w pełni zintegrowane, gotowe do użytku rozwiązanie napędu silnika wysokiego napięcia, które projektanci mogą stosować z wysokowydajnymi, wysokosprawnymi silnikami synchronicznymi z magnesami trwałymi (PMSM) i silnikami bezszczotkowymi prądu stałego (BLDC) (ilustracja 5). Zestaw EVAL-IMM101T zawiera również inne niezbędne obwody wymagane do „natychmiastowej” ewaluacji modułu IMM101T Smart IPM, takie jak prostownik i stopień filtra zakłóceń elektromagnetycznych, jak również izolowaną sekcję debuggera z połączeniem USB do komputera PC.

Ilustracja 5: płytka ewaluacyjna IMM101T jest kompletnym rozwiązaniem zawierającym aparat sterowania ruchami (MCE 2.0), sterownik bramki i 3-fazowy przemiennik zdolny do sterowania silnikami synchronicznymi z magnesami trwałymi (BLDC) i silnikami bezszczotkowymi prądu stałego (BLDC) przy użyciu bezczujnikowego sterowania polowo-zorientowanego (FOC). (Źródło ilustracji: Infineon Technologies)

Ilustracja 5: płytka ewaluacyjna IMM101T jest kompletnym rozwiązaniem zawierającym aparat sterowania ruchami (MCE 2.0), sterownik bramki i 3-fazowy przemiennik zdolny do sterowania silnikami synchronicznymi z magnesami trwałymi (BLDC) i silnikami bezszczotkowymi prądu stałego (BLDC) przy użyciu bezczujnikowego sterowania polowo-zorientowanego (FOC). (Źródło ilustracji: Infineon Technologies)

Zestaw EVAL-IMM101T został opracowany w celu wsparcia projektantów podczas stawiania pierwszych kroków przy tworzeniu zastosowań z modułem IMM101T Smart IPM. Płytka ewaluacyjna jest wyposażona we wszystkie grupy montażowe niezbędne do wdrożenia bezczujnikowego sterowania polowo-zorientowanego (FOC). Zawiera ona jednofazowe złącze prądu zmiennego, filtr zakłóceń elektromagnetycznych (EMI), prostownik i wyjście trójfazowe do podłączenia silnika. Stopień mocy zawiera również bocznik źródła do pomiaru prądu i dzielnik napięcia do pomiaru napięcia łącznika prądu stałego.

Płytka IMM101T firmy Infineon oferuje różne opcje konfiguracji sterowania dla systemów sterowania silnikami synchronicznymi z magnesami trwałymi (PMSM) i silnikami bezszczotkowymi prądu stałego (BLDC) w kompaktowej obudowie do montażu powierzchniowego o wymiarach 12 x 12mm, minimalizując liczbę komponentów zewnętrznych i powierzchnię płytki drukowanej (PCB). Obudowa jest ulepszona termicznie, dzięki czemu może działać dobrze z radiatorem lub bez niego. W celu ułatwienia montażu powierzchniowego i zwiększenia wytrzymałości układu, pomiędzy polami wysokiego napięcia pod obudową zachowano odstęp 1,3 mm.

Seria IMM100 zawiera tranzystor FredFET 500V lub tranzystor CoolMOS 650V typu MOSFET. W zależności od tranzystorów mocy MOSFET zastosowanych w pakiecie seria IMM100 obejmuje zastosowania o znamionowej mocy wyjściowej od 25W do 80W przy maksymalnym napięciu prądu stałego 500V/600V. W wersjach 600V technologia Power MOS jest ustawiona na wartość znamionową 650V, natomiast sterownik bramki na 600V, co określa maksymalne dopuszczalne napięcie prądu stałego w układzie.

System ewaluacyjny sterowania silnikami 24V

Projektanci napędów silników PMSM/BLDC 24V mogą skorzystać z systemu ewaluacyjnego sterowania silnikami RTK0EM0006S01212BJ firmy Renesas dla mikrokontrolerów RX23T (ilustracja 6). Urządzenia RX23T są 32-bitowymi mikrokontrolerami przeznaczonymi do sterowania pojedynczymi przemiennikami z wbudowaną jednostką zmiennoprzecinkową (FPU), która umożliwia wykorzystanie ich do przetwarzania złożonych algorytmów sterowania przemiennikami. Pomaga to znacznie zmniejszyć liczbę roboczogodzin wymaganych do opracowania i utrzymania oprogramowania.

Ilustracja 6: system ewaluacyjny firmy Renesas do sterowania silnikami 24V dla mikrokontrolera RX23T zawiera płytkę przemiennika do sterowania silnikiem synchronicznym z magnesami trwałymi (PMSM) dołączonym do zestawu. (Źródło ilustracji: Renesas Electronics)

Ilustracja 6: system ewaluacyjny firmy Renesas do sterowania silnikami 24V dla mikrokontrolera RX23T zawiera płytkę przemiennika do sterowania silnikiem synchronicznym z magnesami trwałymi (PMSM) dołączonym do zestawu. (Źródło ilustracji: Renesas Electronics)

Ponadto, dzięki zastosowanemu rdzeniowi, prąd pobierany w trybie pogotowia oprogramowania (z zachowaniem pamięci RAM) to tylko 0,45μA. Mikrokontrolery RX23T pracują w zakresie od 2,7 do 5,5V i są w wysokim stopniu kompatybilne z serią RX62T na poziomie układu wtyków i oprogramowania. Zestaw zawiera:

- płytkę przemiennika 24V

- funkcję sterowania silnikiem PMSM

- funkcję trójbocznikowego wykrywania prądu

- funkcję zabezpieczenia nadprądowego

- kartę procesora dla mikrokontrolera RX23T

- kabel USB mini B

- silnik PMSM

Podsumowanie

Silniki bezszczotkowe prądu stałego (BLDC) i silniki synchroniczne z magnesami trwałymi (PMSM) można wykorzystywać do tworzenia rozwiązań precyzyjnego sterowania ruchami, które zajmują niewiele miejsca i cechują się wysoką sprawnością. Zastosowanie bezczujnikowego sterowania wektorowego silników BLDC i PMS pozwala wyeliminować czujniki, a co za tym idzie, zmniejszyć koszt i poprawić niezawodność. Jednak bezczujnikowe sterowanie wektorowe w tych zastosowaniach może być procesem złożonym i czasochłonnym.

Jak wskazano, projektanci mogą skorzystać z platform rozwojowych i płytek ewaluacyjnych, które są dostarczane z oprogramowaniem bezczujnikowego sterowania wektorowego. Ponadto wspomniane środowiska rozwojowe zawierają wszystkie elementy sprzętowe kontrolera silnika i zarządzania energią zintegrowane w kompletnym systemie, co przyspiesza czas wprowadzenia produktu na rynek.

Rekomendowane artykuły

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.