Aktualne informacje o EtherCAT na 2021 r.

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2021-01-28

Podstawy protokołu Ethernet for Control Automation Technology (EtherCAT) zostały stworzone prawie 40 lat temu. Obecnie system fieldbus oparty na sieci Ethernet jest ustandaryzowany w normie IEC 61158 i jest niezbędny w wielu zaawansowanych zastosowaniach automatyki przemysłowej.

Ilustracja 1: standardowe logo EtherCAT. (Źródło ilustracji: EtherCAT Technology Group)

Ilustracja 1: standardowe logo EtherCAT. (Źródło ilustracji: EtherCAT Technology Group)

W połowie lat 80. kilku producentów automatyki dostrzegło rozwój sieci Ethernet i zastanawiało się, czy możliwe jest wykorzystanie jej zalet na hali produkcyjnej. Osoby mające doświadczenie z systemami sterowania opartymi na komputerach PC wiedziały, że sprzęt Ethernet nie jest wystarczająco wytrzymały do zastosowań przemysłowych. Większym problemem było to, że ówczesny protokół TCP/IP i moce obliczeniowe były zbyt słabe dla najbardziej zaawansowanej automatyki. Ponadto dane w sieciach Ethernet nie były deterministyczne. Z drugiej strony nastąpił wykładniczy wzrost liczby zainstalowanych węzłów, a podłączenie sieci Ethernet było tak proste, że (gdyby przezwyciężyć jego ograniczenia) podejście „ethernetowe” byłoby w praktyce architekturą znacznie tańszą niż istniejące magistrale fieldbus.

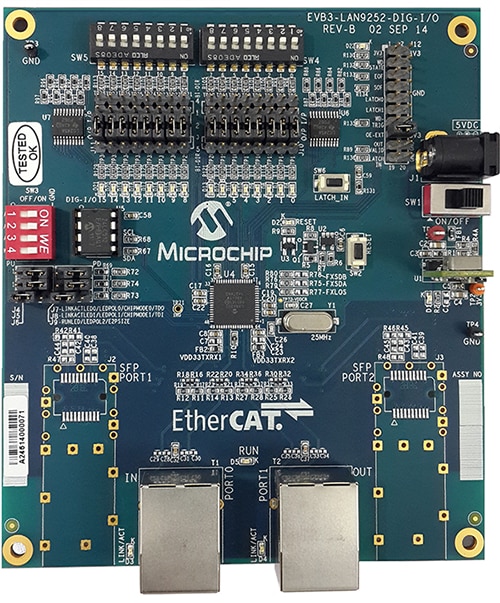

Ilustracja 2: płytka LAN9252 DIGIO jest sprzętowym urządzeniem pomocniczym EtherCAT, działającym bez podłączonego mikrokontrolera MCU. Płytka zapewnia dwa rodzaje połączeń sieciowych z gniazdami RJ45 lub złączami światłowodowymi do komunikacji przez moduł SFP. Płytka jest dostarczana w postaci wstępnie skonfigurowanej i po uruchomieniu jest widoczna dla hosta jako pomocnicze urządzenie EtherCAT. (Źródło ilustracji: Microchip Technology)

Ilustracja 2: płytka LAN9252 DIGIO jest sprzętowym urządzeniem pomocniczym EtherCAT, działającym bez podłączonego mikrokontrolera MCU. Płytka zapewnia dwa rodzaje połączeń sieciowych z gniazdami RJ45 lub złączami światłowodowymi do komunikacji przez moduł SFP. Płytka jest dostarczana w postaci wstępnie skonfigurowanej i po uruchomieniu jest widoczna dla hosta jako pomocnicze urządzenie EtherCAT. (Źródło ilustracji: Microchip Technology)

Wczesne początki i podstawowe elementy sieci EtherCAT

Jednym z pierwszych ulepszeń sieci Ethernet było wzmocnienie połączenia wtyczki RJ45 z niebieskim kablem. To złącze, przeznaczone do użytku w warunkach przemysłowych, musiało być wytrzymałe i wodoszczelne, zdolne do wytrzymania otarć, uderzeń i wielu cykli zginania. Producenci kabli, którzy widzieli potencjał technologii Ethernet, zaczęli wprowadzać takie złącza - początkowo do sterowania w sieciach Industrial Ethernet (IE) opartych na standardowym protokole TCP/IP i stosowanych już siedmiowarstwowym standardzie Open Systems Interconnection (OSI).

Ilustracja 3: kable przemysłowej sieci Ethernet zapewniają najwyższej jakości transmisję danych i mają wzmocnioną, odporną na ścieranie konstrukcję, co pozwala zapobiegać kosztownym przestojom oraz utrzymywać bezpieczną i pewną pracę maszyn. (Źródło ilustracji: Getty Images)

Ilustracja 3: kable przemysłowej sieci Ethernet zapewniają najwyższej jakości transmisję danych i mają wzmocnioną, odporną na ścieranie konstrukcję, co pozwala zapobiegać kosztownym przestojom oraz utrzymywać bezpieczną i pewną pracę maszyn. (Źródło ilustracji: Getty Images)

Tego typu fizyczne połączenia stanowią uzupełnienie nowych form sterowania przemysłowego z kartami zbierania danych na płytach głównych, zdolnych do obsługi danych i dostarczania sygnałów sterujących dla prostych procesów. Był to logiczny pierwszy krok w kierunku szerszego wykorzystania sieci Ethernet w automatyce i dla zdarzeń, które nie były krytyczne czasowo (lub zmiennych procesowych takich jak temperatura, przepływ i wilgotność, które zmieniały się dość wolno) takie rozwiązania działały bardzo dobrze.

Jednak sterowanie automatyką w oparciu o komputery PC było jeszcze poza zasięgiem: kolizje pakietów powodowały brak spójności czasowej i zadania nie mogły być synchronizowane w ułamkach sekund, co było konieczne w przypadku bardziej zaawansowanych operacji - takich jak kontrola butelek na szybkiej linii produkcyjnej czy operacje z użyciem szybkich noży w maszynie pakującej. Taka automatyka wymagała nowego podejścia i niektórzy producenci opracowali nowe rozwiązania. Najbardziej rozpowszechnionym z nich stała się sieć EtherCAT.

Wprowadzony na rynek w 2003 roku standard EtherCAT miał (i nadal ma) jedne z najkrótszych czasów cyklu spośród opcji komunikacyjnych opartych na sieci Ethernet, dzięki czemu szybko stał się preferowaną architekturą sieci i sterowania w automatyce przemysłowej. Jedno zastrzeżenie: aby w pełni wykorzystać możliwości sieci EtherCAT (spełnić wymagania automatyki przemysłowej dotyczące szybkości i determinizmu), konieczne jest uzupełnienie magistrali o szybki sprzęt sterujący, który w wielu przypadkach opiera się na specjalizowanych układach scalonych, czyli ASIC w elementach sterujących obsługujących funkcjonalność sieci EtherCAT.

Podstawowa struktura protokołu EtherCAT dla determinizmu

EtherCAT wykorzystuje telegramową strukturę danych Ethernet do ustanowienia elementu głównego (sterowania nadrzędnego) i jego relacji z elementami drugorzędnymi (węzłami), czyli czujnikami i elementami wykonawczymi w hali fabrycznej. Te małe, niedrogie układy ASIC znajdują się w każdym węźle, aby zwiększyć wydajność tej konfiguracji.

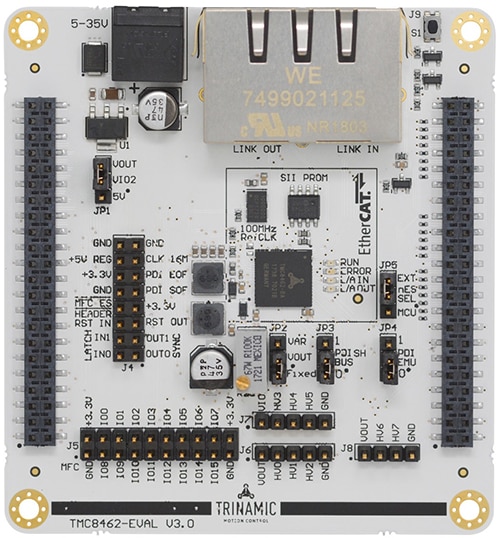

Ilustracja 4: kontrolery pomocnicze EtherCAT TMC8462 o warstwach fizycznych (PHY) 100Mb pozwalają uzyskać komunikację w czasie rzeczywistym. Uzupełnieniem ich szybkości w środowiskach przemysłowych jest zasilacz z regulatorem z podwójnym przełącznikiem oraz wejścia-wyjścia 24V. Kontrolery pomocnicze MC8462 zwykle łączą się z układem nadzorującym, PWM i jednostką szeregowego interfejsu urządzeń peryferyjnych (SPI/I2C), aby realizować zaawansowane możliwości w trybie emulacji urządzenia lub za pomocą procesora zewnętrznego. (Źródło ilustracji: TRINAMIC Motion Control)

Ilustracja 4: kontrolery pomocnicze EtherCAT TMC8462 o warstwach fizycznych (PHY) 100Mb pozwalają uzyskać komunikację w czasie rzeczywistym. Uzupełnieniem ich szybkości w środowiskach przemysłowych jest zasilacz z regulatorem z podwójnym przełącznikiem oraz wejścia-wyjścia 24V. Kontrolery pomocnicze MC8462 zwykle łączą się z układem nadzorującym, PWM i jednostką szeregowego interfejsu urządzeń peryferyjnych (SPI/I2C), aby realizować zaawansowane możliwości w trybie emulacji urządzenia lub za pomocą procesora zewnętrznego. (Źródło ilustracji: TRINAMIC Motion Control)

Jak to działa: telegram przemieszczający się po topologii pierścieniowej EtherCAT rozpoczyna się w kontrolerze głównym i przechodzi przez wszystkie węzły. Poszczególne węzły pobierają z telegramu instrukcje, odciążając go, lecz także dodają do niego pakiety danych. Nie zwalniając tempa podczas przechodzenia telegramu przez węzeł, układ ASIC każdego węzła organizuje szybką wymianę informacji, a następnie telegram rusza w drogę do następnego węzła. Po wykonaniu pełnego okrążenia wszystko jest aktualizowane w kontrolerze i zaczyna się podróż kolejnego pakietu danych. Schemat ten jest nieodłącznie związany ze strukturą EtherCAT i zapobiega kolizjom pakietów, zapewniając jednocześnie, że dane są natychmiast dostępne dla kontrolera na końcu każdego cyklu. Tylko element nadrzędny (kontroler) może wysyłać telegram.

W tym przykładzie wykorzystano topologię pierścieniową, ale jest to system w pełni dupleksowy, więc jeśli ostatni węzeł w segmencie jest otwarty, węzeł ten wysyła pakiet z powrotem po linii do elementu nadrzędnego.

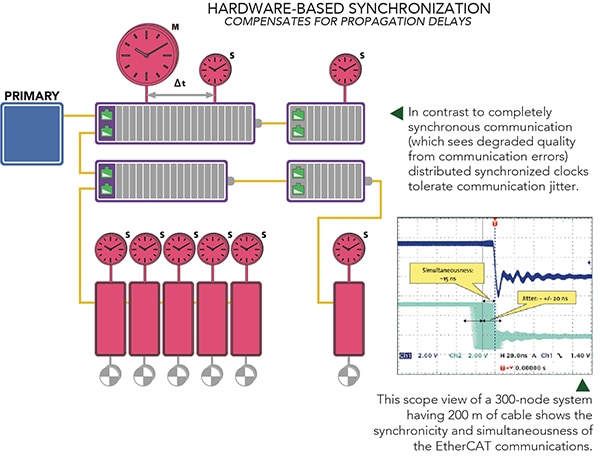

Aby zapewnić dane deterministyczne, sieć EtherCAT wykorzystuje zegar rozproszony. W tym przypadku kontroler główny wysyła pakiet do wszystkich węzłów, które w odpowiedzi dwukrotnie blokują swój wewnętrzny zegar - najpierw, gdy pakiet jest odbierany, a następnie ponownie, gdy wraca on do elementu nadrzędnego. Ta procedura (która w rzeczywistości może być powtarzana wielokrotnie) pozwala na bezpośredni pomiar opóźnienia propagacji związanego z każdym węzłem. Następnie wyliczone w ten sposób opóźnienia są ładowane do zegara korygującego. Na koniec element nadrzędny ustawia pierwszy węzeł w sekwencji jako zegar odniesienia dla wszystkich pozostałych węzłów w magistrali.

Sieć EtherCAT można skonfigurować tak, aby aktualizowała to opóźnienie okresowo lub nawet w każdym cyklu. Połączenie szybkich czasów cyklu danych i zegara rozproszonego pozwala całemu systemowi pracować z fluktuacją poniżej 0,1ms przy szybkości transmisji danych 100Mbit/s, co wystarcza do większości zadań przemysłowych.

Ilustracja 5: kluczem do wysokowydajnego sterowania zautomatyzowanymi maszynami jest minimalny czas reakcji przy jednoczesnym deterministycznym pobieraniu i wyprowadzaniu wartości. Nie ma znaczenia, kiedy dokładnie następuje komunikacja i obliczenia, o ile wyniki są dostępne w komponencie wyjściowym przed następnym wymaganym wyprowadzeniem danych. Sieć EtherCAT realizuje tę funkcjonalność w taki sposób, że po wprowadzeniu danych (pozyskaniu wartości) do dyskretnej pętli sterowania EtherCAT, wartość ta wędruje (jest komunikowana) do kontrolera, który następnie oblicza odpowiedź. (Źródło ilustracji: EtherCAT Technology Group)

Ilustracja 5: kluczem do wysokowydajnego sterowania zautomatyzowanymi maszynami jest minimalny czas reakcji przy jednoczesnym deterministycznym pobieraniu i wyprowadzaniu wartości. Nie ma znaczenia, kiedy dokładnie następuje komunikacja i obliczenia, o ile wyniki są dostępne w komponencie wyjściowym przed następnym wymaganym wyprowadzeniem danych. Sieć EtherCAT realizuje tę funkcjonalność w taki sposób, że po wprowadzeniu danych (pozyskaniu wartości) do dyskretnej pętli sterowania EtherCAT, wartość ta wędruje (jest komunikowana) do kontrolera, który następnie oblicza odpowiedź. (Źródło ilustracji: EtherCAT Technology Group)

EtherCAT ma również inną wbudowaną funkcję zarządzania czasem. Niektóre czujniki, aktuatory i systemy są w znacznym stopniu uzależnione od sterowania w czasie rzeczywistym. Przykładami mogą być między innymi serwosilniki, urządzenia bezpieczeństwa i windy. Systemy EtherCAT można skonfigurować do obsługi tych komponentów i systemów przez umożliwienie programowania głównego kontrolera systemu tak, aby dawał pierwszeństwo danym krytycznym. Mniej krytyczne komponenty otrzymują wtedy mniej zapytań i aktualizacji danych, podczas gdy komponenty o znaczeniu krytycznym otrzymują zapytania i aktualizacje danych częściej.

Oś czasu najnowszych funkcji EtherCAT

Zasadnicza część rozwiązania EtherCAT wywodzi się z magistrali Lightbus firmy Beckhoff Automation (udostępnionej w 1989 roku) i Fast Lightbus (wykorzystującej kable Ethernet) z 2003 roku. W 2005 roku została opublikowana specyfikacja EtherCAT, która w 2007 roku została skodyfikowana w normie IEC 61158 jako standard magistrali fieldbus. Dysponując usankcjonowanym międzynarodowym standardem, firma Beckhoff i inni producenci szybko opracowali sprzęt i oprogramowanie, aby wykorzystać możliwości sieci EtherCAT przy zachowaniu kompatybilności wstecz.

Standardem EtherCAT zarządza EtherCAT Technology Group (ETG) - grupa przemysłowa producentów OEM i użytkowników końcowych, którzy dzielą się rozwijaną technologią i zapewniają interoperacyjność urządzeń kompatybilnych z EtherCAT. Grupa ta opracowała między innymi tester kompatybilności o nazwie Conformance Test Tool (CTT), służący do sprawdzania, czy nowe urządzenia spełniają standardy interoperacyjności.

Powszechne przyjmowanie sieci EtherCAT przez szereg branż wspiera jej ciągłą innowacyjność.

2008: zegary rozproszone z technologią eXtreme Fast Control (XFC) - rozproszona charakterystyka synchronizacji, tak kluczowa dla działania komunikacji EtherCAT, została omówiona w poprzedniej części artykułu. Warto jednak dodać, że rozproszony zegar EtherCAT jest częścią technologii eXtreme Fast Control (XFC) firmy Beckhoff wymagającą, aby wszystkie urządzenia EtherCAT miały własne zegary, które w sposób ciągły synchronizują się ze wszystkimi innymi zegarami w systemie EtherCAT. EtherCAT kompensuje różne czasy komunikacji poszczególnych komponentów przy odchyleniach między zegarami poniżej 100ns. Dane z sygnaturą czasową służą do doprecyzowania synchronizacji określonego parametru sterowania w ramach jednego telegramu. Rozproszony zegar systemowy dba o to, aby wszystkie zegary systemowe były zsynchronizowane z dokładnością poniżej 100ns, a synchronizacja zdarzenia sterującego jest zwykle ograniczona przez czas cyklu. Dzięki technologii XFC dane z sygnaturą czasową umożliwiają aktywację (i zdarzenia) pomiędzy cyklami danych, co zapewnia szybkie i wysoce precyzyjne sterowanie przy częstotliwości próbkowania danych 200kHz, dzięki czemu szum danych jest ograniczony do minimum.

Ilustracja 6: brama umożliwia podłączenie komponentów szeregowych RS-232/422/485 do systemów sterowania EtherCAT. Urządzenie o nazwie Anybus Communicator wykonuje inteligentną konwersję protokołu, aby wysłać dane szeregowe do głównego sterownika PLC lub kontrolera jako proste dane wejścia-wyjścia. (Źródło ilustracji: HMS Connecting Devices)

Ilustracja 6: brama umożliwia podłączenie komponentów szeregowych RS-232/422/485 do systemów sterowania EtherCAT. Urządzenie o nazwie Anybus Communicator wykonuje inteligentną konwersję protokołu, aby wysłać dane szeregowe do głównego sterownika PLC lub kontrolera jako proste dane wejścia-wyjścia. (Źródło ilustracji: HMS Connecting Devices)

Lata 2010.: różne środowiska programistyczne EtherCAT - wprowadzenie EtherCAT doprowadziło do wydania oprogramowania ułatwiającego integrację, przy czym coraz szerszy wachlarz oprogramowania jest oferowany z modułami upraszczającymi integrację funkcji automatyki specyficznych dla danego zastosowania. Pierwsze z tych modułów były przeznaczone dla branży obrabiarek i wymaganych przez nią sterowników PLC, NC, CNC i robotyki. Obecnie oprogramowanie ułatwiające korzystanie z sieci EtherCAT jest coraz bardziej kompatybilne z normą IEC 61131-3, jak również z programowaniem w środowiskach C/C++, Visual Studio, MATLAB i Simulink. To ostatnie rozwiązanie pozwala na budowanie, symulowanie i optymalizowanie systemów sterowania przed ich wdrożeniem.

2011: kable EtherCAT upraszczające doprowadzenie zasilania i danych do osi serwonapędów - przez lata integratorzy systemów ruchowych (tak wszechobecnych w automatyce) narzekali na to, że osie serwomechanizmów wymagają wielu kabli do sterowania silnikami elektrycznymi, obsługi zasilania i sprzężenia zwrotnego. Używanie jednego kabla do przesyłania zasilania i sygnałów typu mieszanego o różnych poziomach napięcia może powodować szumy, przesunięcia poziomów i przesłuchy. Jednak około 10 lat temu dostawcy komponentów ruchowych (zwracając baczną uwagę na płaszcz kabla, ekranowanie, ograniczanie pojemności oraz rozmiary i układ żył) zaczęli wprowadzać na rynek rozwiązania jednokablowe (zasilania i danych) dla kabli EtherCAT. Obecnie te rozwiązania (takie jak kabel EtherCAT P) obsługują osie serwomotorów, a także inne kompatybilne urządzenia polowe.

2014 do 2017: szersza obsługa systemów wieloosiowych i systemów wizyjnych - w tych latach pojawiło się oprogramowanie EtherCAT umożliwiające układanie „stosów” urządzeń w celu rozbudowy instalacji wieloosiowych o szereg wbudowanych funkcji bezpieczeństwa (takich jak STO, SOS, SS1, SS2), najbardziej przydatnych w robotyce i automatach montażowych wymagających elastycznych i modułowych wdrożeń. W tych latach pojawiła się również szersza obsługa systemów wizyjnych opartych na sieci EtherCAT - jest to naturalne dopasowanie do z natury szybkiej metodologii przetwarzania w sieci EtherCAT, która z łatwością obsługuje wymagania dotyczące danych czasu rzeczywistego w widzeniu maszynowym. Niektóre programy umożliwiają nawet bezpośrednią integrację zadań widzenia maszynowego z programowaniem maszyn dla sterowania opartego na sieci EtherCAT w celu uproszczenia zadań związanych z inspekcją, robotyką i kontrolą jakości.

2018: szybsze wersje EtherCAT z kompatybilnością wstecz - EtherCAT G (z prędkością 1Gb/s) i EtherCAT G10 (z prędkością do 10Gb/s) uzupełniają coraz bardziej zaawansowane sterowniki automatyki dostępne na rynku, pozwalając jednocześnie na wykorzystanie pierwotnych struktur EtherCAT. W przypadku tych sieci wszystkie procesy są takie same, jak w pierwotnych iteracjach EtherCAT (włącznie z systemem zegara rozproszonego), ale haczyk polega na tym, że niektóre urządzenia polowe mają problemy z krótszymi czasami cyklu. Rozwiązaniem tego problemu są kontrolery odgałęzień EtherCAT (węzły połączeniowe), które obsługują pętle 1Gb/s, jak również szereg pętli 100Mb/s.

Od roku 2018: więcej opcji sprzętu i oprogramowania EtherCAT oraz obsługa Internetu rzeczy (IoT) - ostatnie lata przyspieszyły wprowadzanie komponentów i zintegrowanych systemów przemysłowych obsługujących sieć EtherCAT. Pojawiło się również oprogramowanie z modułami uczenia maszynowego wykorzystujące sieć EtherCAT - wraz z inżynierią opartą na chmurze i dostępem przez bramy kompatybilne z EtherCAT. Oznacza to, że użytkownicy końcowi, którzy posiadają lub używają maszyn podłączonych do sieci EtherCAT, mogą teraz wymieniać kod źródłowy, przeprowadzać symulacje systemu, a nawet wykorzystywać informacje z maszyn do analiz Internetu rzeczy (IoT), co jest szczególnie przydatne dla użytkowników końcowych obsługujących urządzenia w geograficznie oddalonych zakładach produkcyjnych. Do połowy sierpnia 2020 r. wydano ponad 3000 identyfikatorów firm członkowskich grupy ETG.

Podsumowanie

Prawie 40 lat temu branża automatyki przemysłowej zaczęła poszukiwać sposobów na wykorzystanie wszechobecności i możliwości sieci Ethernet w komunikacji przemysłowej. Obecnie komunikacja i sterowanie oparte na sieci Ethernet nie są niczym egzotycznym, a w wielu miejscach stanowią „złoty standard”. Połączenie cech sieci EtherCAT daje jej jeden z najlepszych wskaźników wydajności do kosztów spośród wszystkich dostępnych obecnie na rynku magistral obsługujących Ethernet. Dzięki obsłudze koncepcji instalacyjnych związanych z Przemysłem 4.0 i przemysłowym Internetem rzeczy (IIoT), protokół EtherCAT pozostanie niezbędny dla przyszłych transformacji automatyki.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.