Przeznaczona do zastosowań bateryjnych płytka przemiennika wysokiej mocy z przemyślaną konstrukcją poprawiającą odprowadzanie ciepła

2022-03-10

Współczesne rozwiązania sterowania silnikami z zasilaniem bateryjnym pozwalają zazwyczaj dostarczać mocy rzędu setek watów przy wykorzystaniu bardzo niskiego napięcia roboczego. W takich zastosowaniach właściwe zarządzanie prądami przepływającymi przez układy elektroniczne sterujące silnikami jest uważane za niezbędne dla zapewnienia ogólnej sprawności i niezawodności układu. W rzeczywistości natężenie prądu silnika może przekraczać dziesiątki amperów, co prowadzi do zwiększenia strat mocy wewnątrz przemiennika. Większa moc komponentów przemiennika powoduje wyższe temperatury, a obniżenie parametrów działania przy przekroczeniu maksymalnych dopuszczalnych wartości znamionowych może skończyć się nawet nagłymi przerwami działania. Optymalizacja parametrów termicznych w połączeniu z kompaktową konstrukcją jest kluczowym aspektem w fazie projektowania przemiennika mogącym kryć w sobie pułapki, które trzeba odpowiednio wcześnie wziąć pod uwagę. Podejście do tego problemu polegało na tworzeniu prototypów, które stopniowo były dopracowane w drodze walidacji na miejscu. Jednak ewaluacja elektryczna i termiczna zostały całkowicie rozdzielone, a podczas projektowania nie uwzględniano żadnych efektów sprzężenia elektrycznego ani termicznego. Zwykle skutkowało to koniecznością wykonania kilku iteracji i wydłużeniem czasu wprowadzania produktu na rynek. Obecnie dostępna jest bardziej skuteczna alternatywa, która pozwala zoptymalizować parametry elektrotermiczne układów sterowania silnikami, przy wykorzystaniu nowoczesnych technologii symulacji. Cadence® Celsius™ Thermal Solver, wiodące w branży oprogramowanie do kosymulacji parametrów elektrycznych i termicznych na potrzeby analizy układów, pozwala na kompleksową i dokładną ocenę jakości projektu zarówno z perspektywy elektrycznej, jak i termicznej w ciągu zaledwie kilku minut. Oprogramowanie Celsius™ zostało wykorzystane przez firmę STMicroeletronics, wiodącego producenta przemysłowych układów scalonych sterowania silnikami, w celu wykonania precyzyjnej regulacji płytki ewaluacyjnej EVALSTDRIVE101. W rezultacie powstał przemiennik do trójfazowych silników bezszczotkowych wytwarzający prąd o natężeniu do 15Arms, który może stanowić punkt odniesienia dla projektantów rozwiązań końcowych. W niniejszym artykule opisujemy tok prac, który umożliwił firmie STMicroeletronics wprowadzenie do produkcji płytki ewaluacyjnej EVALSTDRIVE101, ograniczającej wysiłki niezbędne do optymalizacji termicznej.

EVALSTDRIVE101

Płytka ewaluacyjna EVALSTDRIVE101 bazuje na sterowniku bramek z trzema półmostkami STDRIVE101 75V z zabezpieczeniami w obudowie QFN (poczwórna płaska obudowa bez wyprowadzeń) o wymiarach 4x4mm. Jest idealnym wyborem do rozwiązań z zasilaniem bateryjnym. Pracuje w układzie trzech półmostków zawierających sześć tranzystorów mocy MOSFET STL110N10F7. Oprogramowanie Celsius™ znacznie upraszcza proces optymalizacji z wykorzystaniem płytki ewaluacyjnej EVALSTDRIVE101, pozwalając na opracowanie kompaktowej i niezawodnej konstrukcji w krótkim czasie. Wyniki symulacji, które zostały przedstawione w dalszej części artykułu użyto do iteracyjnego dostosowania rozmieszczenia komponentów, dopracowania kształtów płaszczyzn i ścieżek, modyfikacji grubości warstwy oraz ewentualnego wprowadzenia/pominięcia przelotek w celu otrzymania gotowej do produkcji wersji przemiennika. Układ zoptymalizowany przy użyciu płytki EVALSTDRIVE101 składa się z czterech warstw z miedzią o grubości 2oz, posiada szerokość 11,4cm i wysokość 9cm. Może dostarczać do odbiornika prąd o natężeniu do 15Arms przy użyciu napięcia akumulatora 36V. Z punktu widzenia temperatury, najbardziej krytyczną częścią płytki ewaluacyjnej EVALSTDRIVE101 jest obszar stopnia mocy, który zawiera głównie tranzystory mocy MOSFET, rezystory bocznikowe, ceramiczne rezystory obejściowe, elektrolitowe kondensatory magazynujące i złącza. Rozmiar układu tej części został mocno zredukowany i w rezultacie zajmuje zaledwie połowę całkowitej wielkości płytki, tj. 50cm2. W związku z tym szczególną uwagę poświęcono rozmieszczeniu tranzystorów MOSFET, ponieważ to te komponenty odpowiadają za większość strat mocy podczas pracy przemiennika. Obszar miedziany wszystkich zacisków drenu tranzystorów MOSFET został zmaksymalizowany na górnej warstwie i powielony oraz powiększony w miarę możliwości dla innych warstw, aby poprawić transmisję ciepła w kierunku dolnej powierzchni płytki. W ten sposób zarówno górna, jak i dolna powierzchnia płytki skutecznie przyczyniają się do rozpraszania ciepła w drodze naturalnej konwekcji promieniowania. Połączenia elektryczne i termiczne między różnymi warstwami wykonano z wykorzystaniem przelotek o średnicy 0,5mm, które ułatwiają przepływ powietrza i poprawiają chłodzenie. Tuż pod odsłoniętymi polami tranzystorów MOSFET znajduje się siatka przelotek. Ich średnica została zmniejszona do 0,3mm, aby zapobiec wypływaniu pasty lutowniczej w otworach.

Szacowanie strat mocy

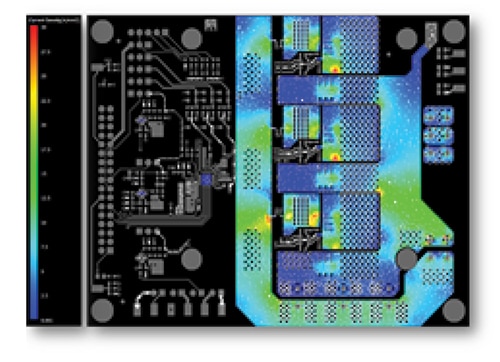

Ilustracja 1: symulowana gęstość prądu warstwie górnej. (Źródło ilustracji: STMicroelectronics)

Ilustracja 1: symulowana gęstość prądu warstwie górnej. (Źródło ilustracji: STMicroelectronics)

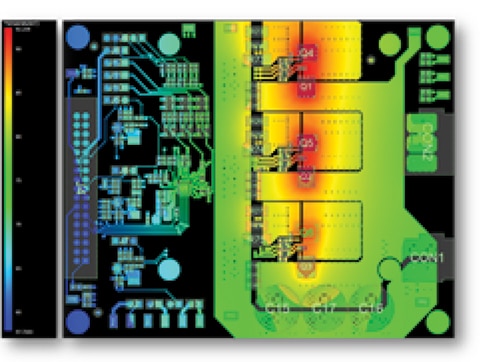

Ilustracja 2: symulowane temperatury warstwy górnej w stanie ustalonym. (Źródło ilustracji: STMicroelectronics)

Ilustracja 2: symulowane temperatury warstwy górnej w stanie ustalonym. (Źródło ilustracji: STMicroelectronics)

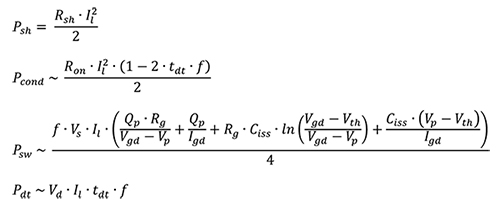

Optymalizację termiczną płytki ewaluacyjnej EVALSTDRIVE101 rozpoczęto od oszacowania strat mocy na pracującym przemienniku, które stanowiły część danych wejściowych dla symulatora termicznego. Straty przemiennika można podzielić na dwa typy: wynikające z efektu Joule'a na ścieżkach płytki oraz spowodowane komponentami elektronicznymi. Gęstość prądu i straty na płytce można określić bezpośrednio i precyzyjnie za pomocą oprogramowania Celsius™ poprzez zaimportowanie danych układu, natomiast straty spowodowane przez komponenty elektroniczne muszą być obliczone. Mimo że symulator obwodów może zapewnić bardzo dokładne wyniki, w celu określenia rozsądnej, choć przybliżonej wartości strat mocy, zdecydowano się na zastosowanie uproszczonych wzorów. Może przecież okazać się, że modele elektryczne komponentów będą niedostępne u producentów, a ich wdrożenie od zera będzie trudne lub niemożliwe z powodu braku danych modelowania, podczas gdy dostarczone wzory wymagają jedynie podstawowych informacji z arkuszy danych. Pomijając zjawiska drugorzędne, straty mocy na przemienniku obejmują głównie straty wewnątrz rezystorów bocznikowych Psh i tranzystorów MOSFET. Straty te są spowodowane przewodnictwem Pcond, przełączaniem Psw i spadkiem na diodzie Pdt:

|

Szacowane straty mocy wynoszą 1,303W dla każdego tranzystora MOSFET i 0,281W dla każdego rezystora bocznikowego.

Symulacje termiczne

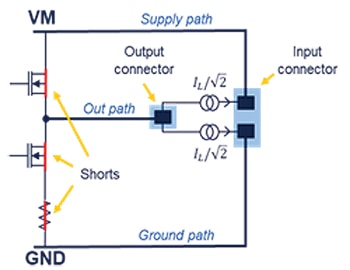

Oprogramowanie Celsius™ umożliwia projektantom przeprowadzanie symulacji obejmujących analizę elektryczną układu przedstawiającą gęstość prądu na ścieżkach i przelotkach, a także spadki napięcia. Symulacje te wymagają od projektantów zdefiniowania konkretnych pętli prądowych przy użyciu modelu obwodu dla układu. Wzór przyjęty dla każdego półmostka w płytce ewaluacyjnej EVALSTDRIVE101 przedstawiono na ilustracji 3. Składa się z dwóch generatorów prądu stałego umieszczonych między złączem wyjściowym i złączem zasilania oraz trzech zwarć omijających tranzystory MOSFET i rezystor bocznikowy. Dwie pętle prądowe zapewniają dobre dopasowanie do rzeczywistych średnich natężeń prądu w całej szynie zasilającej i płaszczyźnie uziemienia, podczas gdy prąd na ścieżce wyjściowej jest nieco zawyżony, co zapewnia wygodne warunki pracy do oceny wytrzymałości konstrukcji. Ilustracja 4 i ilustracja 1 przedstawiają spadki napięcia i gęstość prądu płytki ewaluacyjnej EVALSTDRIVE101 przy natężeniu 15Arms. Spadki napięcia w stosunku do uziemienia referencyjnego wskazują na szczególnie zoptymalizowany układ, bez wąskich gardeł i z dobrze wyważonymi wyjściami przy wartościach 28mV, 25mV i 23mV dla U, V i W. Wyjście U wykazuje najwyższy spadek napięcia, podczas gdy wyjście W - najniższy spośród trzech, ze względu na krótszą ścieżkę od złącza zasilania. Prądy są dobrze rozłożone na różnych ścieżkach, a ich średnia gęstość nie przekracza 15A/mm2, co jest zalecaną wartością dla rozmiarów ścieżek mocy. Niektóre obszary w pobliżu tranzystorów MOSFET, rezystorów bocznikowych i złączy są zaznaczone na czerwono. Oznaczają one większą gęstość prądu, ponieważ zaciski komponentów są mniejsze niż podstawowe ścieżki mocy. Jednak maksymalna gęstość prądu jest znacznie niższa od granicznej 50A/mm2, która mogłaby realnie prowadzić do problemów z niezawodnością.

Ilustracja 3: modelowanie pętli prądowej. (Źródło ilustracji: STMicroelectronics)

Ilustracja 3: modelowanie pętli prądowej. (Źródło ilustracji: STMicroelectronics)

Symulator umożliwia projektantom konfigurowanie i uruchamianie symulacji dla stanu ustalonego lub nieustalonego. Pierwsza symulacja zawiera jedną dwuwymiarową mapę temperatur dla warstw i komponentów, natomiast druga zawiera mapy dla każdej symulowanej krzywej czasu dla błyskawicznego i stopniowego nagrzewania kosztem dłuższego czasu symulacji. Ustawienia potrzebne do symulacji stanu ustalonego mogą być zastosowane do symulacji stanu nieustalonego, ale dodatkowo wymaga to zdefiniowania funkcji strat mocy dla komponentów. Symulacje stanu nieustalonego są odpowiednie przy definiowaniu różnych stanów pracy układu w przypadku kilku źródeł zasilania, które nie są aktywne jednocześnie, oraz przy ocenie czasu potrzebnego do osiągnięcia temperatury stanu ustalonego.

Ilustracja 4: symulowane spadki napięcia warstwy wewnętrznej. (Źródło ilustracji: STMicroelectronics)

Ilustracja 4: symulowane spadki napięcia warstwy wewnętrznej. (Źródło ilustracji: STMicroelectronics)

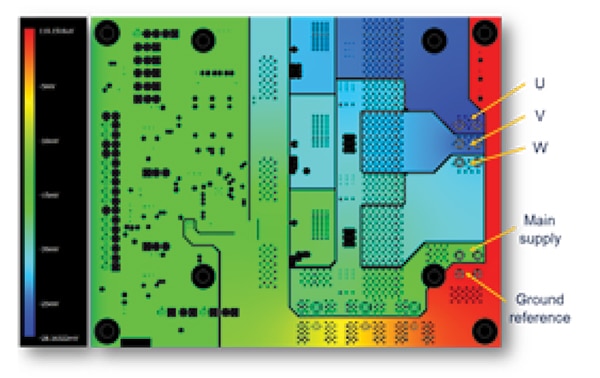

Symulacje dotyczące płytki ewaluacyjnej EVALSTDRIVE101 przeprowadzono w temperaturze otoczenia wynoszącej 28°C, wykorzystując współczynnik przejmowania ciepła jako warunek graniczny oraz dwurezystorowe modele termiczne dla urządzeń. Te modele zastosowano w miejsce szczegółowych modeli termicznych, takich jak Delphi, ponieważ są one bezpośrednio dostępne w arkuszach danych komponentów; choć w ten sposób w niewielkim stopniu poświęcono dokładność symulacji. Wyniki stanu ustalonego dla płytki ewaluacyjnej EVALSTDRIVE101 przedstawiono na ilustracji 4, a wyniki symulacji stanu nieustalonego na ilustracji 5. W symulacji stanu nieustalonego zastosowano funkcje mocy skokowej, które umożliwiły włączenie wszystkich rezystorów MOSEFT i rezystorów bocznikowych w chwili zero. Symulacje pozwoliły zidentyfikować obszar półmostka U jako najgorętszy obszar płyty. Temperatura Q1 tranzystora MOSFET (strona wysoka) wyniosła 94,06°C, z kolei temperatura Q4 tranzystora MOSFET (strona niska) i temperatury rezystorów bocznikowych R24 i R23 wyniosły odpowiednio 93,99°C, 85,34°C i 85,58°C.

Ilustracja 5: symulowane nagrzewanie się komponentów półmostka U. (Źródło ilustracji: STMicroelectronics)

Ilustracja 5: symulowane nagrzewanie się komponentów półmostka U. (Źródło ilustracji: STMicroelectronics)

Konfiguracja charakterystyki termicznej

Po zakończeniu produkcji stworzono charakterystykę parametrów termicznych płytki ewaluacyjnej EVALSTDRIVE101. Zamiast używać silnika podłączonego do stanowiska hamulcowego, wykorzystano stanowisko testowe o równoważnej konfiguracji ze względu na łatwość wdrożenia, co pokazano na ilustracji 6. Płytkę ewaluacyjną EVALSTDRIVE101 podłączono do płytki sterującej w celu wygenerowania niezbędnych sygnałów sterujących i umieszczono wewnątrz skrzynki z pleksiglasu w celu uzyskania chłodzenia układu przez konwekcję bez przypadkowego przepływu powietrza. Nad skrzynką umieszczono jedną kamerę termowizyjną (model TVS-200 firmy Nippon Avionics), która objęła polem widzenia płytkę przez otwór w pokrywie pudełka. Do wyjść płytki podłączono odbiornik trójfazowy, a układ zasilono prądem o napięciu 36V. Odbiornik składał się z trzech cewek połączonych w konfiguracji gwiazdy mającej emulować silnik. Każda cewka ma 30A prądu nasycenia, 300µH indukcyjności i zaledwie 25mΩ rezystancji pasożytniczej. Niska rezystancja pasożytnicza zmniejszyła efekt Joule'a wewnątrz cewek na rzecz bezstratnego przekazywania mocy pomiędzy płytką a odbiornikiem. W cewkach wygenerowano trzy prądy sinusoidalne o natężeniu 15Arms, stosując odpowiednie napięcia sinusoidalne za pośrednictwem płytki sterującej. Dzięki tej metodzie stopień mocy pracował w warunkach bardzo zbliżonych do docelowego układu sterowania silnikiem, które jednak nie wymagały pętli sterowania.

Ilustracja 6: konfiguracja do określania charakterystyki termicznej. (Źródło ilustracji: STMicroelectronics)

Ilustracja 6: konfiguracja do określania charakterystyki termicznej. (Źródło ilustracji: STMicroelectronics)

Pomiar strat mocy

Jednym z czynników wpływających na jakość wyników symulacji jest z pewnością dokładność danych dotyczących strat mocy na każdym urządzeniu na stopniu mocy. Dane te uzyskano przy użyciu uproszczonych wzorów zarówno dla tranzystorów MOSFET, jak i rezystorów bocznikowych, w związku z czym stanowią one pewne przybliżenie. Na płytce przeprowadzono pomiar, aby dokonać ewaluacji błędu w określeniu ilościowym strat mocy. Straty mocy Ploss płytki zmierzono jako różnicę między mocą wejściową Pin a mocą dostarczaną do odbiornika na trzech wyjściach PUout, PvoutVout i PWout. Pomiar wykonano za pomocą oscyloskopu (model HDO6104-MS firmy Teledyne LeCroy) i zastosowano odpowiednie funkcje matematyczne do przebiegów: najpierw obliczono iloczyn napięcia i natężenia prądu w poszczególnych punktach, a następnie uśredniono moc dla cykli sinusoidalnych w liczbie równej liczbie całkowitej. Poniższa tabela przedstawia wyniki pomiarów w temperaturze otoczenia i w stanie gorącym po osiągnięciu przez stopień mocy stanu ustalonego. Podana jest również ogólna wartość strat mocy na płytce, uprzednio oszacowana za pomocą wzorów.

|

Wyniki wykazują bardzo dobre dopasowanie między pomiarami a szacunkami, co jest zgodne z zastosowanymi przybliżeniami. Przy wykorzystaniu wzorów uzyskuje się przeszacowanie pomiaru w temperaturze pokojowej na poziomie 1,5%, co stanowi mniej więcej 3,9% niedoszacowania w porównaniu z danymi dotyczącymi gorących warunków. Wynik ten jest zgodny ze zmiennością związaną z rezystancją w stanie włączenia tranzystorów MOSFET i rezystorów bocznikowych, ponieważ w obliczeniach użyto wartości nominalnych. Zgodnie z oczekiwaniami wszystkie wartości mocy w wysokiej temperaturze były wyższe niż w temperaturze pokojowej z powodu wzrostu rezystancji cewek i tranzystorów MOSFET wraz ze wzrostem temperatury. Dane wykazują również różnice między zmierzonymi mocami dla trzech wyjść. Efekt ten wynika z niewyważenia odbiornika trójfazowego, z powodu nieco odmiennych wartości L i R między cewkami. Efekt ten odgrywa jednak marginalną rolę, ponieważ zaobserwowana dysproporcja jest niższa od różnicy między pomiarami a szacunkiem.

Wyniki temperaturowe

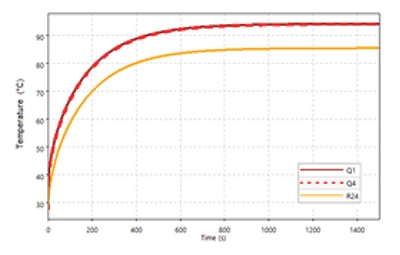

Generowanie prądów sinusoidalnych w odbiorniku i akwizycja obrazów termicznych za pomocą kamery termowizyjnej zostały uaktywnione jednocześnie. Kamerę termowizyjną wcześniej skonfigurowano tak, aby przechwytywała obrazy termowizyjne co 15 sekund i do każdego przechwyconego obrazu dołączała trzy znaczniki temperatury dla komponentów Q1, Q4 i R23. Układ pozostawał aktywny do momentu osiągnięcia stanu ustalonego po około 25 minutach. Temperatura otoczenia wykryta wewnątrz skrzynki na końcu testu wynosiła około 28°C. Ilustracja 7 przedstawia stan nieustalony temperatury płytki, który został uzyskany na podstawie znaczników temperatury, a ilustracja 8 przedstawia stan ustalony temperatury na płytce. Pomiar wykazał, że tranzystor MOSFET Q1 był najgorętszym komponentem na całej płytce, osiągając temperaturę 93,8°C, podczas gdy tranzystor MOSFET Q4 i rezystor R23 osiągnęły temperaturę odpowiednio 91,7°C i 82,6°C. Jak już wcześniej wspomniano, symulacja w oprogramowaniu Celsius™ wykazała temperaturę Q1 tranzystora MOSFET na poziomie 94,06°C, Q4 tranzystora MOSFET na poziomie 93,99°C i R23 rezystora na poziomie 85,58°C, zapewniając bardzo dobrą zgodność z pomiarami. Tę samą zbieżność można również znaleźć w stałej czasowej stanu nieustalonego temperatury, co można łatwo zauważyć w bezpośrednim porównaniu ilustracji 5 z ilustracją 7.

Ilustracja 7: zmierzone nagrzewanie się komponentów półmostka U. (Źródło ilustracji: STMicroelectronics)

Ilustracja 7: zmierzone nagrzewanie się komponentów półmostka U. (Źródło ilustracji: STMicroelectronics)

Ilustracja 8: zmierzone temperatury w stanie ustalonym warstwy górnej. (Źródło ilustracji: STMicroelectronics)

Ilustracja 8: zmierzone temperatury w stanie ustalonym warstwy górnej. (Źródło ilustracji: STMicroelectronics)

Podsumowanie

Firma STMicroeletronics wprowadziła niedawno na rynek płytkę ewaluacyjną EVALSTDRIVE101, która została zaprojektowana z myślą o wykorzystaniu oprogramowania Cadence® Celsius™ Thermal Solver. Płytka jest ukierunkowana na sterowanie trójfazowymi silnikami bezszczotkowymi wysokiej mocy i niskiego napięcia, wymagane w zastosowaniach bateryjnych. Zawiera kompaktowy stopień mocy 50cm2, który może dostarczyć do silnika prąd o natężeniu ponad 15Arms bez użycia radiatora czy dodatkowego chłodzenia. Wykorzystując różne funkcje symulatora termicznego, możliwe było nie tylko przewidzenie profilu temperatury płytki i jej gorących punktów na komponentach stopnia mocy, ale także uzyskanie szczegółowego opisu spadków napięcia i gęstości prądu wzdłuż ścieżek mocy, który byłby trudny lub całkiem niemożliwy do uzyskania przez pomiary eksperymentalne. Wyjścia symulacyjne umożliwiły szybką optymalizację układu płytki, dostosowanie rozmieszczenia jej komponentów i skorygowanie słabych punktów układu od wczesnych faz projektu do momentu jego zatwierdzenia. Charakterystyka termiczna kamery termowizyjnej wykazała dobrą zbieżność między symulowanymi i zmierzonymi temperaturami w stanie ustalonym, a także profilem temperatury w stanie nieustalonym, dowodząc wyjątkowych parametrów działania płytki i skuteczności symulatora termicznego w zmniejszaniu marginesu projektowego i osiąganiu krótkiego czasu wprowadzania produktu na rynek.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.