Koncepcja cyfrowego bliźniaka i jak ona działa

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2021-11-10

Wdrożenie koncepcji cyfrowego bliźniaka, która obejmuje oprogramowanie do zarządzania cyklem życia produktu w świecie rzeczywistym i wirtualnym, znacznie skraca czas cyklu projektowania, testowania i poprawia wydajność. Takie ulepszenia produkcyjne można uzyskać przy rozsądnej redukcji kosztów konserwacji i kosztach produktu.

Brzmi atrakcyjnie? W ciągu ostatnich kilku lat przedsiębiorcy byli świadkami migracji przemysłu 4.0 z przemysłowego Internetu rzeczy (IIoT) do technologii cyfrowych bliźniaków. Ta strategia wraz z rozwiązaniami firmy Siemens, zmienia tradycyjne XX-wieczne sekwencyjne wyspy doskonałości w spójne i kompleksowe rozwiązania do zarządzania konserwacją predykcyjną, planowaniem i optymalizacją procesów oraz projektowania produktów i wirtualnego prototypowania.

Dzięki tym korzyściom projekty z cyfrowymi bliźniakami przyciągają uwagę tych, którzy pragną naprawdę pozbyć się awarii i jeszcze szybciej dążyć do doskonałości. Sercem cyfrowych bliźniaków jest most czasu rzeczywistego między światem rzeczywistym i cyfrowym.

Czym jest cyfrowy bliźniak?

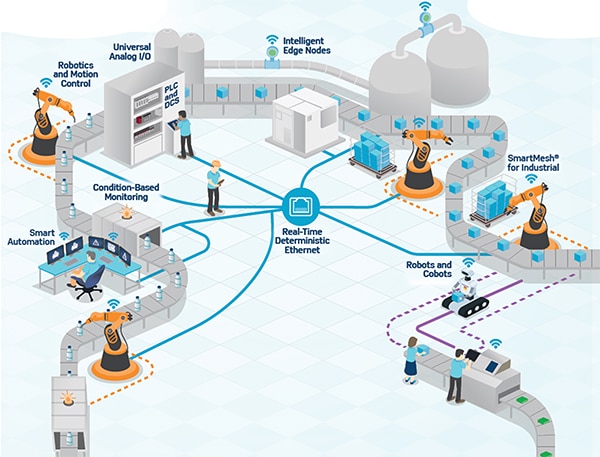

Koncepcja cyfrowych bliźniaków polega na utworzeniu bardzo złożonego, dokładnego wirtualnego odpowiednika modelu fizycznego przedmiotu od momentu powstania do końca życia produktu. „Przedmiot” może być następną generacją produkcji lub produktu, z pięcioma głównymi fazami rozwoju: planowaniem, projektowaniem, budowaniem, obsługą i zamknięciem cyklu życia produktu. Proces wdrażania cyfrowego bliźniaka łączy w sobie całą operację, przechwytując dane w celu przewidywania przyszłych zdarzeń za pomocą oprogramowania symulacyjnego (ilustracja 1).

Ilustracja 1: wydajna hala produkcyjna wykorzystuje technologię cyfrowego bliźniaka do połączenia wszystkich operacji od początku do końca. (Źródło ilustracji: Analog Devices)

Ilustracja 1: wydajna hala produkcyjna wykorzystuje technologię cyfrowego bliźniaka do połączenia wszystkich operacji od początku do końca. (Źródło ilustracji: Analog Devices)

Na ilustracji 1 monitory procesu wykorzystują dane do przewidywania efektu związanego z danym elementem dla użytkownika końcowego. Technologia cyfrowego bliźniaka wykorzystuje realizację tych faz, a jej najważniejszą przewagą konkurencyjną są pracownicy firmy. Wersja przemysłu 4.0 z technologią cyfrowego bliźniaka stanowi dla producentów obietnicę łatwiejszego wytwarzania odpowiednich produktów oraz przyciągnięcia i zatrzymania nowych talentów inżynierskich, które można znaleźć w nadchodzącej generacji Z.

Jak działa technologia cyfrowego bliźniaka?

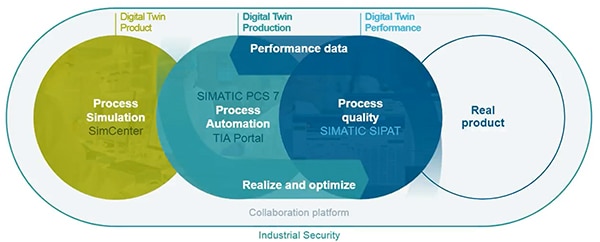

Podłączone czujniki na zasobach fizycznych zbierają dane, które są następnie mapowane na model wirtualny. Każdy, kto patrzy na cyfrowego bliźniaka, widzi kluczowe informacje umożliwiające planowanie, tworzenie i eksploatację fizycznego elementu. W ten sposób cyfrowe bliźniaki pomagają zrozumieć teraźniejszość i przewidzieć przyszłość. Po stronie operatora symulacja procesu określa produkt cyfrowego bliźniaka (ilustracja 2).

Ilustracja 2: technologia cyfrowych bliźniaków pomaga zrozumieć teraźniejszość i przewidzieć przyszłość. (Źródło ilustracji: Siemens)

Ilustracja 2: technologia cyfrowych bliźniaków pomaga zrozumieć teraźniejszość i przewidzieć przyszłość. (Źródło ilustracji: Siemens)

Na drugim etapie (ilustracja 2) automatyzacja procesów i ich jakość stanowią wsparcie dla danych dotyczących parametrów podczas produkcji z wykorzystaniem cyfrowego bliźniaka. Należy zauważyć, że na tym etapie symulacja i gromadzenie danych nadal trwają. Mimo że produkcja rzeczywistego produktu odbywa się na ostatnim etapie, to wcześniejsze symulacje pozwalają przewidzieć z wyprzedzeniem właściwości rzeczywistego produktu.

Jednym z najważniejszych elementów długu technologicznego cyfrowego bliźniaka w zakresie personelu i oprogramowania jest eliminacja ścian (wirtualnych i rzeczywistych) stanowiących przegrody między poszczególnymi działami. Na przykład szczegóły projektu produktu w przemyśle 3.0 są praktycznie niedostępne poza działem inżynierii. Zespołom produkcyjnym, zaopatrzeniowym, sprzedażowym i serwisowym trudno jest skutecznie wykonywać swoją pracę i przekazywać innym grupom informacje zwrotne w celu ulepszenia produktu i procesu. Technicy produkcyjni na przykład nie wiedzą, jak powinien wyglądać efekt po zakończeniu montażu. Zespoły serwisowe przeglądają wirtualne pliki PDF, aby dowiedzieć się, jak serwisować część, której nigdy nie widziały. Zespoły sprzedażowe sprzedają dodatkowe funkcje, a menedżerowie łańcucha dostaw znają tylko numery części. Oznacza to, że nie tylko codzienna praca każdego członka zespołu stanowi dla niego olbrzymie wyzwanie, ale też, że inżynierowie nie otrzymują krytycznych danych wejściowych pozwalających ulepszać produkty. Jeśli firmy będą w stanie lepiej zadbać o dostępność produktów, innowacje pojawią się wcześniej, a siła robocza będzie bardziej zaangażowana w cały proces.

Konstrukcja technologii cyfrowego bliźniaka

Technologia cyfrowego bliźniaka zapewnia bezprecedensowy wgląd w produkty i zasoby, pozwalający zidentyfikować wąskie gardła, usprawnić operacje i wprowadzać innowacje w proces rozwoju produktu. Trzy podstawowe elementy technologii cyfrowych bliźniaków to konserwacja predykcyjna, planowanie i optymalizacja procesów oraz projektowanie produktów i wirtualne prototypowanie.

Konserwacja predykcyjna

Firmy natychmiast wykrywają anomalie i odchylenia operacyjne w zakresie stanu i wydajności sprzętu. Proaktywnie planowana konserwacja i uzupełnianie części zamiennych minimalizuje czas serwisowania i pozwala uniknąć kosztownych awarii zasobów. Konserwacja predykcyjna w technologii cyfrowych bliźniaków zapewnia nowe strumienie przychodów oparte na usługach, jednocześnie pomagając zwiększyć niezawodność produktów dla producentów OEM.

Planowanie i optymalizacja procesów

Kompleksowa analiza krytycznych kluczowych wskaźników efektywności (KPI), takich jak stawki produktów i ilość odpadów, pochodzi z danych cyfrowych z czujników i systemów planowania zasobów przedsiębiorstwa (ERP). Ten proces pozwala postawić diagnozę podstawowej przyczyny nieefektywności i obniżenia wydajności, która z kolei pomoże zoptymalizować wydajność i zmniejszyć straty. Ponadto dane historyczne dotyczące sprzętu, procesów i środowiska usprawniają planowanie produkcji, umożliwiając prognozowanie przestojów.

Projektowanie produktu i wirtualne prototypowanie

Wirtualne modele produktów zapewniają wgląd we wzorce użytkowania, punkty degradacji, obciążalność, występujące defekty itp. Zrozumienie charakterystyki produktu i rodzajów awarii pozwala projektantom i deweloperom ocenić użyteczność produktu i ulepszyć przyszłe projekty komponentów. Podobnie producenci oryginalnego sprzętu (OEM) w oparciu o określone zachowania użytkowników i konteksty wdrażania produktów mogą dostarczać oferty indywidualnie dostosowane do różnych grup klientów. Technologia cyfrowego bliźniaka dodatkowo pomaga w tworzeniu wirtualnych prototypów i opracowywaniu niezawodnych pomocy do testowania funkcji w oparciu o dane empiryczne.

Przypadki użycia w realnym świecie

W rzeczywistym świecie bardzo ważna jest możliwość testowania produktów, procesów lub obiektów przed wprowadzeniem ich na linię produkcyjną. Technologia cyfrowych bliźniaków pozwala osiągnąć ten cel. Globalnie firmy wykorzystują ją do ulepszania procesów, łańcuchów dostaw, zarządzania obiektami i nie tylko. Oto przykłady tego, jak technologia cyfrowego bliźniaka zmienia różne branże.

Inteligentniejsze pakowanie przesyłek dzięki technologii SIMATIC firmy Siemens

Technologia SIMATIC firmy Siemens jest sercem wielu rozwiązań w innowacyjnych maszynach pakujących. Projekty te pokazują, w jaki sposób jednostka SIMATIC T-CPU (technologia tworzenia schematów przy użyciu jednostki centralnej) pomaga upraszcza i odchudza procesy maszynowe oraz zapewnia lepszą jakość i optymalną wydajność pod każdym względem.

Firma TMG produkuje maszyny do pakowania żywności i napojów, kosmetyków i środków chemicznych (ilustracja 3).

Ilustracja 3: maszyna pakująca firmy TMG. (Źródło ilustracji: Siemens)

Ilustracja 3: maszyna pakująca firmy TMG. (Źródło ilustracji: Siemens)

W tym systemie wymiana siedmiu napędów SINAMICS S120 i zmiana formatu zajmuje bardzo mało czasu. Sieć PROFINET firmy Siemens integruje w sobie procesor SIMATIC S7-1500TF, panele Comfort, napędy S120 i G120 do zapewnienia automatyzacji, sterowania ruchami i bezpieczeństwa w jednym środowisku opartym na portalu Total Integrated Automation (TIA). Dzięki zintegrowanemu i wszechstronnemu rozwiązaniu z technologiami napędowymi SIMATIC S7-1500TF i SINAMICS, TMG plasuje się wysoko pod względem sprawności konfiguracji, wysokiej wydajności i prostoty konwersji na nowy format.

Sztuczna inteligencja i sterowanie ruchami (147)

Systemy manipulacyjne Wittmann Battenfeld chwytają i wkładają części do wtryskarek, a następnie umieszczają je ponownie w innej maszynie. Urządzenie swobodnie porusza się i obraca przedmiot w pięciu osiach - trzech do ruchu w przestrzeni i dwóch do obracania wkładek w dowolnym kierunku. Systemy manipulacyjne zwiększają produktywność, wykonując skomplikowane zadania w krótkim czasie cyklu, dzięki czemu proces jest tak elastyczny, jak to tylko możliwe. Automatyka SIMATIC firmy Siemens zapewnia mapowanie wszystkich funkcji w jednym kontrolerze - sterowanie ruchami, rozpoznawanie obrazu i automatyka. Firma Wittmann Battenfeld implementuje tę funkcję za pomocą aplikacji Handling Standard firmy Siemens, która obsługuje zadania sterowania ruchami i moduły wizualizacji. Pakiet zawiera również funkcję śledzenia, dzięki której deweloperzy firmy Wittmann Battenfeld śledzą ruchy chwytaka za pomocą modelu 3D.

Ilustracja 4: kontroler SIMATIC steruje chwytakiem, który chwyta wkładki na stole wibracyjnym. Moduł sztucznej inteligencji (AI) przetwarza dane z kamery. (Źródło ilustracji: Siemens)

Ilustracja 4: kontroler SIMATIC steruje chwytakiem, który chwyta wkładki na stole wibracyjnym. Moduł sztucznej inteligencji (AI) przetwarza dane z kamery. (Źródło ilustracji: Siemens)

Krytyczne kwestie dotyczące wdrażania technologii cyfrowych bliźniaków

Technologia cyfrowego bliźniaka to nowy paradygmat modelu produkcyjnego z XX w. Na transformację zakładu na model cyfrowego bliźniaka wpływ mają finanse. Jednak inwestycja w tę technologię zwraca się w postaci zwiększonej niezawodności sprzętu i linii produkcyjnej. Technologia cyfrowego bliźniaka poprawia ogólną efektywność sprzętu (OEE) poprzez redukcję przestojów oraz poprawę produktywności i wydajności. Połączenie modeli wirtualnych z rzeczywistością zmniejsza ryzyko w różnych obszarach, w tym w obszarze dostępności produktów i reputacji rynkowej.

Cyfrowy bliźniak to wirtualne odwzorowanie fizycznego produktu w procesie produkcji z uwzględnieniem jego projektu, realizacji i konserwacji. Ta wirtualna kopia odzwierciedla dane procesowe i analizy w czasie rzeczywistym w oparciu o fizyczny produkt, systemy produkcyjne lub konfiguracje sprzętu. Kolejną zaletą jest to, że technologia cyfrowego bliźniaka umożliwia inżynierom testowanie koncepcji i hipotez przed zastosowaniem ich na fizycznej maszynie.

Technologia cyfrowego bliźniaka i rozwiązania do cyfrowej imitacji rzeczywistości firmy Siemens są częścią rewolucji automatyki przemysłowej. Jak technologia cyfrowego bliźniaka wpływa na branżę? Imitacja cyfrowa stale wpływa na zasoby fizyczne, operacje i struktury, które generują dane. Technologia cyfrowego bliźniaka jest podstawą rozwoju przemysłu 4.0, który obejmuje automatyzację, wymianę danych i procesy produkcyjne, dając nieskończone możliwości rozwoju dla różnych branż.

Bibliografia:

- Materiały wideo: przecieranie szlaków w technologii cyfrowych bliźniaków, 6 października 2021, rozmowa z dr Michaelem Grievesem, wynalazcą koncepcji cyfrowego bliźniaka.

- TMG: większa wydajność, krótszy czas, materiał wideo, Siemens.

- Sterowanie ruchami i sztuczna inteligencja: postęp technologii, Siemens.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.