Technologie i rozwiązania w zakresie izolacji danych i zasilania USB

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2021-02-23

Wprowadzony w 1996 roku standard uniwersalnej magistrali szeregowej (USB) stał się wiodącą metodą podłączania urządzeń peryferyjnych do komputerów PC. Wraz ze wzrostem szybkości transmisji danych USB w ciągu ostatnich 24 lat z 1,5Mb/s do ponad 20Gb/s, producenci urządzeń probierczych i pomiarowych w szczególności skupili się na sprzęcie testowym bazującym na tym interfejsie i weszli z nim na rynek. Z wszechobecności USB skorzystali również hobbyści, którzy opracowali wiele własnych, unikalnych narzędzi pomiarowych.

Jednak używanie lub projektowanie sprzętu opartego na USB podłączonego do gniazda USB w komputerze stwarza potencjalne niebezpieczeństwo. Podczas gdy testowane urządzenie (DUT) można zasilać z zasilacza buforowego, po podłączeniu do uziemionego komputera mogą pojawić się pętle uziemienia. W rezultacie mogą powstawać poważne różnice potencjałów uziemienia, które mogą powodować uszkodzenia obwodów lub, co gorsza, obrażenia ciała.

Aby uniknąć pętli uziemienia, ścieżki zarówno zasilania, jak i transmisji danych muszą być galwanicznie odizolowane od uziemienia USB komputera. Istnieje kilka opcji izolacji kanałów przesyłu danych w zależności od szybkości transmisji i protokołu. Oprócz tego dostępnych jest wiele strategii izolacji, w tym pojemnościowa, optyczna i elektromagnetyczna.

W niniejszym artykule zdefiniowano izolację galwaniczną oraz opisano wiele różnych technik izolacji USB, a także zalety i wady każdej z nich. Następnie przytoczono rzeczywiste rozwiązania izolacji firm Texas Instruments, Würth Elektronik, ON Semiconductor i Analog Devices, jak również przedstawiono sposoby ich skutecznego stosowania.

Czym jest izolacja galwaniczna?

Zasadniczo izolacja galwaniczna zapobiega przepływowi lub przewodzeniu prądu między co najmniej dwoma oddzielnymi obwodami elektrycznymi, jednocześnie umożliwiając przepływ energii i/lub informacji między nimi.

Dla uproszczenia w tym artykule skupimy się na dwóch oddzielnych obwodach, określanych jako strona pierwotna i strona wtórna. Obwód pierwotny jest zasilany przez USB i współużytkuje dwukierunkowy przepływ danych z komputerem głównym. Obszar oddzielający obwody nazywany jest barierą izolacyjną i jest dobierany tak, aby wytrzymać napięcia przebicia rzędu setek do tysięcy woltów. Zwykle oba obwody oddziela powietrze, dwutlenek krzemu (SiO2), poliimid lub inny materiał nieprzewodzący (ilustracja 1).

Ilustracja 1: przykład izolacji galwanicznej między wejściem USB po stronie pierwotnej obwodu i stroną wtórną. Bariera izolacyjna musi wytrzymywać napięcia rzędu setek do tysięcy woltów. (Źródło ilustracji: DigiKey)

Ilustracja 1: przykład izolacji galwanicznej między wejściem USB po stronie pierwotnej obwodu i stroną wtórną. Bariera izolacyjna musi wytrzymywać napięcia rzędu setek do tysięcy woltów. (Źródło ilustracji: DigiKey)

Izolowany przesył danych

Jak stwierdzono powyżej, izolacja galwaniczna umożliwia przesyłanie danych lub informacji między oddzielonymi obwodami elektrycznymi. Ale jak można to osiągnąć bez pewnego rodzaju materiału przewodzącego między obwodami? Istnieje kilka praktycznych rozwiązań tego problemu, w tym technologie optyczne, pojemnościowe i elektromagnetyczne. Każda z tych technologii ma zalety i wady, które omówiono poniżej. Wybierając strategię, projektant musi wziąć pod uwagę szybkość transmisji danych, wyładowania elektrostatyczne (ESD), zakłócenia i wymagania dotyczące mocy.

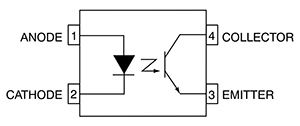

Technologia optyczna: jedną z najbardziej znanych metod izolacji jest zastosowanie izolatora optycznego lub optoizolatora (lub sprzęgacza optycznego). Izolację uzyskuje się dzięki zastosowaniu diody elektroluminescencyjnej (LED) po stronie pierwotnej bariery izolacyjnej i fotoczułego tranzystora po stronie wtórnej. Dobrym przykładem optoizolatora jest urządzenie FOD817 firmy ON Semiconductor (ilustracja 2). Dane są wysyłane przez barierę izolacyjną z diody LED za pomocą impulsów świetlnych i odbierane przez fototranzystor w konfiguracji z otwartym kolektorem. Gdy dioda LED jest włączona, fotodioda generuje przepływ prądu w obwodzie wtórnym.

Ze względu na to, że do przesyłania danych wykorzystywane jest światło, optoizolator nie jest podatny na zakłócenia elektromagnetyczne (EMI). Z drugiej strony szybkość przesyłania danych może być niska, ponieważ jest ona funkcją szybkości przełączania diody LED. Ponadto optoizolatory mają zwykle krótszą żywotność w porównaniu z innymi technologiami ze względu na degradację diod LED w czasie.

Ilustracja 2: optoizolator - dioda LED emituje impulsy świetlne przez barierę izolacyjną; są one następnie odbierane przez fotodiodę i generują przepływ prądu w obwodzie wtórnym. (Źródło ilustracji: ON Semiconductor)

Ilustracja 2: optoizolator - dioda LED emituje impulsy świetlne przez barierę izolacyjną; są one następnie odbierane przez fotodiodę i generują przepływ prądu w obwodzie wtórnym. (Źródło ilustracji: ON Semiconductor)

FOD817 to urządzenie jednokanałowe o wytrzymałości izolacji do 5kVrms~ przez jedną minutę. Zawiera ono diodę podczerwoną (IR) z arsenku galu (GaAs) sterującą fototranzystorem krzemowym. Przykładowe zastosowania to m.in. regulatory mocy i cyfrowe wejścia logiczne.

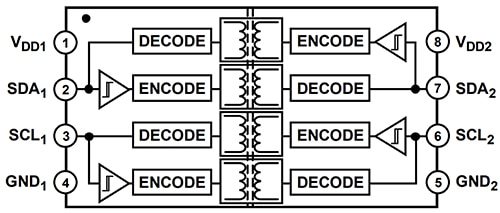

Izolacja elektromagnetyczna: jest to prawdopodobnie najstarsza technologia izolacji obwodów. Przesyłanie danych (i mocy, jak omówiono później) między dwiema cewkami jest możliwe dzięki podstawowym zasadom indukcji elektromagnetycznej. Podejście to zostało z czasem znacznie ulepszone przez firmy takie jak Analog Devices dzięki technologii iCoupler. W technologii iCoupler w układzie scalonym są osadzone cewki transformatora, a rolę bariery izolacyjnej pełni podłoże poliimidowe.

Elektromagnetyczne metody izolacji są bardziej podatne na zakłócenia pola magnetycznego niż optoizolatory i mogą generować własne zakłócenia elektromagnetyczne (EMI), które mogą wymagać przeciwdziałania na etapie projektowania produktu. Jednak zaletami są wyższe szybkości transmisji danych wynoszące 100Mb/s i więcej oraz niskie zużycie energii.

Przykładem tego typu technologii może być izolator ADuM1250 firmy Analog Devices (ilustracja 3). Urządzenie to charakteryzuje się szybkością przesyłania danych do 1Mb/s i wytrzymałością izolacji 2500Vrms przez jedną minutę zgodnie z normą UL 1577. Jest ono przeznaczone do izolacji dwukierunkowych transmisji danych I2C np. w zastosowaniach wymagających możliwości przełączania podczas pracy. Jego pobór mocy wynosi 2,8mA prądu wejściowego (IDD1) po stronie pierwotnej i 2,7mA po stronie wtórnej (IDD2) przy napięciu zasilania 5V (VDD1 i VDD2). Należy zauważyć, że każdy kanał I2C (linie zegara i danych) w izolatorze ADuM1250 wymaga dwóch wbudowanych transformatorów, aby osiągnąć dwukierunkowość.

Zwykle dane są przesyłane między cewkami transformatora przy użyciu schematu przejścia brzegowego. Do identyfikacji początkowych i końcowych zboczy sygnału danych służą krótkie impulsy o długości jednej nanosekundy. Urządzenie zawiera również sprzęt do kodowania i dekodowania.

Ilustracja 3: w izolatorze ADuM1250 z dwoma interfejsami I2C każda z linii I2 wymaga dwóch oddzielnych transformatorów, aby uzyskać dwukierunkowy transfer danych i zegara. (Źródło ilustracji: Analog Devices, Inc.)

Ilustracja 3: w izolatorze ADuM1250 z dwoma interfejsami I2C każda z linii I2 wymaga dwóch oddzielnych transformatorów, aby uzyskać dwukierunkowy transfer danych i zegara. (Źródło ilustracji: Analog Devices, Inc.)

Izolacja pojemnościowa: izolację pojemnościową uzyskuje się, jak sama nazwa wskazuje, dzięki zastosowaniu kondensatorów (ilustracja 4). Ze względu na charakterystykę metody pojemnościowej napięcie prądu stałego jest blokowane przez kondensator, natomiast napięcie prądu zmiennego może swobodnie przepływać.

Ilustracja 4: izolacja pojemnościowa wykorzystuje charakterystykę pojemnościową blokowania sygnałów prądu stałego i umożliwia przepływ przez barierę izolacyjną sygnałów prądu zmiennego. (Źródło ilustracji: Texas Instruments)

Ilustracja 4: izolacja pojemnościowa wykorzystuje charakterystykę pojemnościową blokowania sygnałów prądu stałego i umożliwia przepływ przez barierę izolacyjną sygnałów prądu zmiennego. (Źródło ilustracji: Texas Instruments)

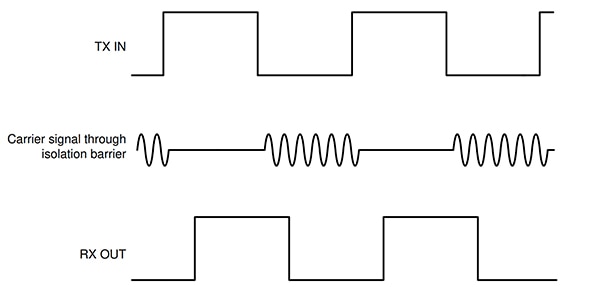

Stosując nośnik o wysokiej częstotliwości (prądu zmiennego) do przesyłania danych przez kondensator, informacje mogą być przesyłane przy użyciu schematu modulacji, takiego jak kluczowanie włącz-wyłącz (OOK). Obecność nośnika o wysokiej częstotliwości może oznaczać wyjście cyfrowe o wartości zero (stan niski), a brak nośnika oznaczałby jedynkę (stan wysoki) (ilustracja 5).

Ilustracja 5: w schemacie kluczowania włącz-wyłącz (OOK) do przesyłania sygnału o poziomie logicznym wysokim lub niskim wykorzystuje się obecność lub brak obecności sygnału nośnika o wysokiej częstotliwości (prądu zmiennego) przesyłanego przez barierę izolacyjną. (Źródło ilustracji: Texas Instruments)

Ilustracja 5: w schemacie kluczowania włącz-wyłącz (OOK) do przesyłania sygnału o poziomie logicznym wysokim lub niskim wykorzystuje się obecność lub brak obecności sygnału nośnika o wysokiej częstotliwości (prądu zmiennego) przesyłanego przez barierę izolacyjną. (Źródło ilustracji: Texas Instruments)

Podobnie jak w przypadku izolacji magnetycznej, zaletami izolacji pojemnościowej są wysokie szybkości przesyłania danych (100Mb/s lub więcej) i niskie zużycie energii. Wady to m.in. większa podatność na zakłócenia pola elektrycznego.

Świetnym przykładem izolacji metodą pojemnościową jest czterokanałowy izolator cyfrowy ISO7742 firmy Texas Instruments o wytrzymałości izolacji do 5000Vrms. Urządzenie to występuje w wielu konfiguracjach w zależności od wymaganego kierunku przepływu danych. Charakteryzuje je szybkość transmisji danych 100Mb/s i zużycie energii na poziomie 1,5mA na kanał. Obszary zastosowania z zachowaniem zgodności z normą ISO7742 to m.in. sprzęt medyczny, zasilacze i automatyka przemysłowa.

Izolacja zasilania USB

Analizując uważnie arkusze danych komponentów izolacyjnych, projektanci szybko zdadzą sobie sprawę, że każda ze stron komponentu izolacyjnego wymaga oddzielnych źródeł zasilania: jednego dla strony pierwotnej i jednego dla strony wtórnej (VCC1 i VCC2), każdego z odpowiednim uziemieniem referencyjnym w celu utrzymania bariery izolacyjnej.

Jeśli rozważany projekt ma oddzielne źródła zasilania, USB 5V po stronie pierwotnej i oddzielną baterię plus uziemienie do zasilania wtórnego, wówczas wszystko jest w porządku. Jeśli jednak produkt jest zaprojektowany dla jednego źródła, powiedzmy tylko wejścia USB 5V, to w jaki sposób zapewnione jest napięcie strony wtórnej izolacji? Rozwiązaniem jest przetwornica prądu stałego (lub sterownik transformatorowy) i transformator izolacyjny. Przetwornica prądu stałego może służyć do zwiększania lub zmniejszania napięcia, podczas gdy transformator zapewnia izolację galwaniczną.

Jeden z takich izolowanych zasilaczy pokazano na ilustracji 6 na przykładzie sterownika SN6505 firmy Texas Instruments połączonego z transformatorem izolacyjnym 750315371 firmy Würth Elektronik (wytrzymałość izolacji 2500Vrms). Zastosowanie standardu USB o napięciu 5V i natężeniu prądu 500mA na wejściu w sterowniku SN6505 zazwyczaj zapewnia więcej niż potrzeba mocy do zasilania obwodów izolowanych strony wtórnej do przesyłania danych, a także ewentualnie innych obwodów, takich jak czujniki. O prostowanie prądu na wyjściu dbają dwie diody po stronie obwodu wtórnego. Wielu projektantów dodaje po stronie wtórnej regulator napięcia o niskim spadku (LDO), aby zapewnić precyzyjniejszą regulację napięcia.

Ilustracja 6: sterownik transformatorowy SN6505 firmy Texas Instruments w połączeniu z transformatorem izolacyjnym 750315371 firmy Würth Elektronik zapewnia izolowaną ścieżkę zasilania do sterowania obwodem strony wtórnej. (Źródło ilustracji: Texas Instruments)

Ilustracja 6: sterownik transformatorowy SN6505 firmy Texas Instruments w połączeniu z transformatorem izolacyjnym 750315371 firmy Würth Elektronik zapewnia izolowaną ścieżkę zasilania do sterowania obwodem strony wtórnej. (Źródło ilustracji: Texas Instruments)

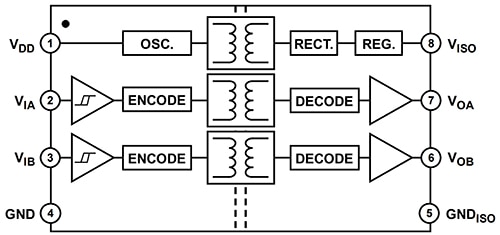

Dodatkowe kryterium, które może stać się istotne dla projektanta: dostępna przestrzeń na płytce drukowanej (PCB). Używanie oddzielnych komponentów do izolacji zasilania i danych może zabierać cenne miejsce na płytce. Dobra wiadomość jest taka, że istnieją urządzenia, które łączą w sobie izolację zasilania i transmisji danych w jednej obudowie. Przykładem takiej topologii jest dwukanałowy izolator cyfrowy ADuM5240 firmy Analog Devices (ilustracja 7).

Ilustracja 7. Dwukanałowy izolator cyfrowy ADuM5240 firmy Analog Devices łączy izolację zasilania i danych w jednym urządzeniu, aby zaoszczędzić miejsce. (Źródło ilustracji: Analog Devices)

Ilustracja 7. Dwukanałowy izolator cyfrowy ADuM5240 firmy Analog Devices łączy izolację zasilania i danych w jednym urządzeniu, aby zaoszczędzić miejsce. (Źródło ilustracji: Analog Devices)

Izolator ADuM5240 wykorzystuje transformatorową izolację magnetyczną zarówno do zasilania, jak i transmisji danych w jednej, zintegrowanej obudowie, zmniejszając tym samym potrzebną przestrzeń na płytce drukowanej. Izolator ADuM5240 charakteryzuje się wytrzymałością izolacji 2500Vrms przez 1 minutę zgodnie z normą UL 1577 i szybkością transmisji danych do 1Mb/s.

Izolacja danych USB na wcześniejszym etapie

Wszystkie powyższe przykłady zakładają izolację między obwodem pierwotnym i wtórnym. W przypadku, gdy w systemie znajduje się już urządzenie peryferyjne, jednak nie jest ono wyposażone w sprzęt do izolacji danych, projektanci mogą wykonać izolację na interfejsie USB (tj. na kablu). To powoduje skuteczne przesunięcie punktu izolacji do wcześniejszego miejsca między hostem USB a urządzeniem peryferyjnym USB (ilustracja 8).

Ilustracja 8: w przypadku, gdy w systemie znajduje się już urządzenie peryferyjne, jednak nie jest ono wyposażone w sprzęt do izolacji danych, projektanci mogą wykonać zabezpieczenia, przesuwając izolację danych USB do wcześniejszego miejsca pomiędzy hostem USB i urządzeniem peryferyjnym USB. (Źródło ilustracji: DigiKey)

Ilustracja 8: w przypadku, gdy w systemie znajduje się już urządzenie peryferyjne, jednak nie jest ono wyposażone w sprzęt do izolacji danych, projektanci mogą wykonać zabezpieczenia, przesuwając izolację danych USB do wcześniejszego miejsca pomiędzy hostem USB i urządzeniem peryferyjnym USB. (Źródło ilustracji: DigiKey)

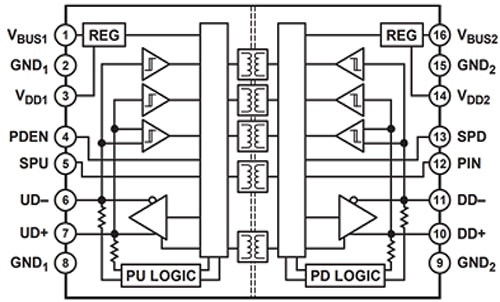

Aby wdrożyć to podejście, projektanci mogą skorzystać z izolatora ADuM4160 firmy Analog Devices z izolacją o wytrzymałości 5000Vrms przez 1 minutę. To rozwiązanie wykorzystuje tę samą technologię iCoupler, którą omówiono powyżej, ale izolacja jest ukierunkowana na interfejs danych USB (D+ i D-) (ilustracja 9). Dodatkowe zastosowania izolatora ADum4160 to m.in. izolowane koncentratory USB i urządzenia medyczne.

Ilustracja 9: izolator ADuM4160 firmy Analog Devices stanowi rozwiązanie do izolacji linii danych USB (D+, D-), które może być przydatne, gdy konieczne jest zapewnienie izolacji na połączeniu kablowym hosta USB z urządzeniem peryferyjnym. (Źródło ilustracji: Analog Devices)

Ilustracja 9: izolator ADuM4160 firmy Analog Devices stanowi rozwiązanie do izolacji linii danych USB (D+, D-), które może być przydatne, gdy konieczne jest zapewnienie izolacji na połączeniu kablowym hosta USB z urządzeniem peryferyjnym. (Źródło ilustracji: Analog Devices)

Zagadnienia projektowe dotyczące izolacji

W jaki sposób projektant wybiera najlepszą metodę izolacji? Jak wspomniano powyżej, wybór odpowiedniej metody do konkretnego zastosowania wymaga zwrócenia uwagi na wiele czynników. Tabela 1 przedstawia kilka z tych kryteriów projektowych dla różnych typów technologii izolacji. Jak w przypadku każdego projektu, należy dokładnie rozważyć, jakie komponenty są używane. Nic nie zastąpi dokładnej analizy arkuszy danych i prototypowania z użyciem wybranych komponentów.

Tabela 1: istnieje kilka kluczowych czynników, które należy wziąć pod uwagę przy wyborze podejścia izolacyjnego, ale niezwykle ważne jest, aby projektanci dokładnie przestudiowali arkusz danych i wykonali prototyp z użyciem wybranych komponentów. (Źródło danych: DigiKey)

Tabela 1: istnieje kilka kluczowych czynników, które należy wziąć pod uwagę przy wyborze podejścia izolacyjnego, ale niezwykle ważne jest, aby projektanci dokładnie przestudiowali arkusz danych i wykonali prototyp z użyciem wybranych komponentów. (Źródło danych: DigiKey)

Oprócz określonych w tabeli 1, podczas opracowywania izolacji urządzeń peryferyjnych opartych na interfejsie USB należy wziąć pod uwagę także inne czynniki. Na przykład należy obliczyć całkowity bilans mocy dla obwodu wtórnego. Ze strony pierwotnej do izolowanego obwodu wtórnego należy podać wystarczającą moc, która z kolei zasili nie tylko komponenty izolacyjne, ale także wszelkie inne urządzenia, takie jak czujniki, diody LED i elementy logiczne.

Ponadto, jak wspomniano powyżej, w przypadku stosowania izolacji elektromagnetycznej, podczas testów emisji lub wpływu zakłóceń elektromagnetycznych (EMI) na inne obwody trzeba wziąć pod uwagę potencjalne zakłócenia elektromagnetyczne generowane przez transformatory.

Podsumowanie

Standard USB charakteryzuje się ciągłym zwiększaniem szybkości przesyłania danych oraz parametrów zasilania. Jednak podczas projektowania produktów z zasilaniem USB i/lub interfejsem danych, należy mieć na uwadze izolację galwaniczną danych i obwodów zasilania.

Aby uzyskać izolację galwaniczną, projektanci mogą wybierać spośród optycznych, pojemnościowych i elektromagnetycznych metod izolacji, po uwzględnieniu wielu kryteriów, w tym szybkości przesyłania danych i zakłóceń elektromagnetycznych (EMI), a także wymagań dotyczących mocy i miejsca na płytce. Niezależnie od wybranej metody, dostępne są różne rozwiązania pomagające projektantom zapewnić zarówno integralność obwodu, jak i bezpieczeństwo projektanta oraz użytkownika końcowego.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.