Zalety rezystancyjnych czujników temperatury i prosty interfejs

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2020-07-07

Temperatura jest najczęściej mierzonym parametrem świata rzeczywistego, od opieki zdrowotnej, przez oprzyrządowanie, klimatyzację i wentylację oraz zastosowania samochodowe do Internetu rzeczy (IoT), a znajomość temperatury z właściwą równowagą dokładności, precyzji i powtarzalności ma krytyczne znaczenie w wielu zastosowaniach. W pomiarze temperatury powszechnie stosuje się rezystancyjne czujniki temperatury (RTD) - precyzyjne elementy metalowe wykonane zazwyczaj z czystej lub prawie czystej platyny. Czujnik platynowy posiada całkowicie zdefiniowaną, powtarzalną i scharakteryzowaną funkcję przejścia rezystancji i temperatury, dlatego też czujniki RTD są powszechnie używane w zastosowaniach naukowych i oprzyrządowaniu.

Jednakże, aby w pełni wykorzystać potencjał parametrów działania tego pozornie prostego dwuzaciskowego czujnika, projektant musi zrozumieć różne sposoby jego wysterowania i pomiaru rezystancji w celu ustalenia temperatury. Co więcej, liczne zastosowania wymagają wielu czujników RTD, więc podejście do interfejsu i powiązane z nim obwody muszą również być odpowiednie do danego zastosowania.

Projektanci potrzebują komponentów specyficznych dla czujników RTD, które rozwiązują problemy związane z ich specyfiką. W tym artykule omówiono sposób uproszczenia zastosowań dzięki wykorzystaniu układów scalonych firm Texas Instruments, Maxim Integrated i Analog Devices razem z płytką ewaluacyjną firmy Microchip Technology.

Zasada działania rezystancyjnych czujników temperatury (RTD)

Zasada działania czujnika RTD, nieco podobna do termistora, jest zwodniczo prosta. Jest to platynowy drut lub cienka folia, czasami z dodatkiem innych metali szlachetnych, takich jak rod. Charakteryzuje się znaną rezystancją nominalną i dodatnią zmianą rezystancji w funkcji temperatury (tzn. dodatnim współczynniku temperaturowym - tzw. PTC). Czujniki RTD mogą być produkowane z różnymi wartościami rezystancji znamionowej, przy czym najbardziej powszechne są czujniki Pt100 i Pt1000 (czasami zapisywane jako PT100 i PT1000) o rezystancji nominalnej odpowiednio 100Ω i 1000Ω w temperaturze 0⁰C.

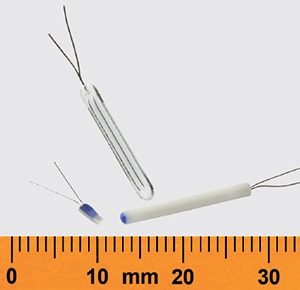

Powszechne sposoby konstruowania czujników obejmują nawijanie drutu platynowego wokół szklanego lub ceramicznego wspornika, lub wykorzystanie platyny w konstrukcji cienkowarstwowej (ilustracja 1). Ze względu na powszechne zastosowanie i potrzebę zamienności platynowych czujników temperatury, międzynarodowa norma DIN EN 60751 (2008) określa ich szczegółowe właściwości elektryczne. Norma zawiera tabele zależności rezystancji od temperatury, tolerancje, krzywe i zakresy temperatur.

Ilustracja 1: w produkcji czujników RTD stosuje się (od lewej do prawej) metody produkcji z wykorzystaniem technologii cienkowarstwowej, szkła i materiałów ceramicznych. (Źródło ilustracji: WIKA Alexander Wiegand SE & Co. KG)

Ilustracja 1: w produkcji czujników RTD stosuje się (od lewej do prawej) metody produkcji z wykorzystaniem technologii cienkowarstwowej, szkła i materiałów ceramicznych. (Źródło ilustracji: WIKA Alexander Wiegand SE & Co. KG)

Standardowe platynowe czujniki RTD pracują w zakresie od -200⁰C do +800⁰C. Ich kluczowe cechy to wysoka stabilność, powtarzalność i dokładność, pod warunkiem, że są odpowiednio wysterowane przez źródło prądowe lub napięciowe, a ich rezystancja jest mierzona jako napięcie na dwóch zaciskach za pomocą odpowiedniego układu analogowego front-end (AFE), przy czym odczyt napięcia jest linearyzowany w celu uzyskania najwyższej dokładności.

Rezystancja czujników RTD zmienia się dość radykalnie wraz z temperaturą, co dodatkowo zwiększa ich przydatność do pomiarów o wysokiej precyzji. Dla standardowego urządzenia Pt100 rezystancja zmienia się od około 25Ω przy -200⁰C do około +375Ω przy +800⁰C. Średnie nachylenie pomiędzy 0°C a +100°C nazywane jest współczynnikiem temperaturowym alfa (α), a jego wartość zależy od zanieczyszczeń i ich stężenia w platynie. Dwie najczęściej stosowane wartości alfa to 0,00385055 i 0,00392.

Czujniki RTD są oferowane w tysiącach konkretnych modeli z wielu źródeł. Przykładem jest oferowany przez firmę Vishay Beyschlag platynowy czujnik RTD PTS060301B100RP100 o rezystancji 100Ω, dokładności podstawowej ±0,3% i współczynniku temperaturowym ±3850ppm/°C. Jest on umieszczony w obudowie 0603 SMT. Należy on do serii PTS bezwyprowadzeniowych czujników RTD SMT o rezystancji 100Ω, 500Ω i 1000Ω, dostępnych odpowiednio w obudowach 0603, 0805 i 1206. Urządzenia te są wytwarzane przy użyciu jednorodnej warstwy platyny nakładanej na wysokiej jakości podłożu ceramicznym i są kondycjonowane w celu osiągnięcia właściwego współczynnika temperaturowego i stabilności. Elementy czujnika są pokryte powłoką ochronną zaprojektowaną dla ochrony elektrycznej, mechanicznej i klimatycznej. Spełniają one wszystkie właściwe normy IEC i DIN dotyczące parametrów działania i zgodności. Dzięki niewielkim rozmiarom przyrząd 100Ω w obudowie 0603 charakteryzuje się krótkim czasem odpowiedzi na wolnym powietrzu, wynoszącym poniżej dwóch sekund, z dokładnością do 90% wartości rezystancji końcowej.

Linearyzacja rezystancyjnych czujników temperatury (RTD)

Czujniki RTD są dość liniowe, ale nadal mają zakrzywione, monotoniczne odchylenie. W przypadku zastosowań wymagających dokładności do jednego stopnia lub kilku stopni, linearyzacja funkcji przejścia czujnika RTD może nie być konieczna, ponieważ odchylenie jest dość małe (ilustracja 2). Na przykład w zakresie między -20⁰C a +120⁰C, różnica nie przekracza ±0,4⁰C.

Ilustracja 2: rezystancja czujnika RTD Pt100 w funkcji temperatury przedstawiona z aproksymacją linii prostej dla zakresu od 0°C do +100°C. (Źródło ilustracji: Maxim Integrated)

Ilustracja 2: rezystancja czujnika RTD Pt100 w funkcji temperatury przedstawiona z aproksymacją linii prostej dla zakresu od 0°C do +100°C. (Źródło ilustracji: Maxim Integrated)

Jednak rezystancyjne czujniki temperatury (RTD) są często używane w precyzyjnych zastosowaniach wymagających dokładności do dziesiątej części stopnia lub wyższej części stopnia i dlatego potrzebna jest linearyzacja. Linearyzacja może być realizowana przez obliczenia w oprogramowaniu lub przez tablicowanie. Dla bardzo dokładnej linearyzacji stosowane jest równanie Callendar-Van Dusena:

![]()

gdzie: T = temperatura (°C); R(T) = rezystancja w funkcji T; R0 = rezystancja w temperaturze T = 0°C; a A, B, i C to stałe specyficzne dla danego czujnika RTD.

W przypadku α = 0,00385055 norma DIN dla czujników RTD definiuje wartości współczynników Callendar-Van Dusena A, B i C jako:

A = 3,90830 x 10-3,

B = -5,77500 x 10-7 oraz

C = -4,18301 x 10-12 w przedziale od -200°C do 0°C a C = 0 od 0°C do +850°C (ma to tę zaletę, że redukuje wielomian do prostszego równania różniczkowego drugiego rzędu.)

Połączenia rezystancyjnych czujników temperatury (RTD)

Jako pasywny rezystor z dwoma zaciskami, układy wysterowania i czujnikowe interfejsu RTD są w zasadzie proste, a układem wysterowania może być źródło napięciowe lub prądowe. W najbardziej podstawowej formie ze źródłem napięciowym, odprowadzenia rezystancyjnego czujnika temperatury (RTD) są podłączone do źródła, podobnie jak stabilny znany rezystor (RREF) umieszczony szeregowo, który zwykle ma taką samą wartość nominalną, jak czujnik RTD (ilustracja 3). Stanowi to standardowy obwód dzielnika napięcia. Mierzone jest napięcie na czujniku RTD i szeregowo połączonym rezystorze, a następnie proste obliczenia dzielnika napięcia służą do ustalenia rezystancji czujnika RTD. Dokładność można poprawić mierząc napięcie na znanym oporniku oraz napięcie na czujniku RTD.

Ilustracja 3: uproszczony obwód kondycjonowania sygnału RTD wykorzystuje czujnik RTD w szeregu ze znanym rezystorem referencyjnym (RREF) i źródło prądowe. Napięcie na czujniku RTD jest mierzone wraz z napięciem na rezystorze referencyjnym w celu obliczenia rezystancji czujnika RTD. (Źródło ilustracji: Maxim Integrated)

Ilustracja 3: uproszczony obwód kondycjonowania sygnału RTD wykorzystuje czujnik RTD w szeregu ze znanym rezystorem referencyjnym (RREF) i źródło prądowe. Napięcie na czujniku RTD jest mierzone wraz z napięciem na rezystorze referencyjnym w celu obliczenia rezystancji czujnika RTD. (Źródło ilustracji: Maxim Integrated)

Choć to rozwiązanie jest proste, ma wiele źródeł potencjalnej niedokładności. Są to m.in. zmiany napięcia źródłowego, współczynnika temperaturowego rezystora odniesienia, spadek rezystancji prądowej (IR) przewodów połączeniowych, a nawet współczynnik temperaturowy miedzianych odprowadzeń połączeniowych, który wynosi około +0,4%/˚C. Aby częściowo zniwelować te źródła błędów, czujnik RTD jest często stosowany w konfiguracji ratiometrycznego mostka Wheatstone’a.

Jednak podejście z mostkiem i wysterowaniem napięciowym ma nadal słabe strony. Układ ratiometryczny, na przykład mostek, ma dobrze znaną własną zależność nieliniową, niezależną od nieliniowości jakiegokolwiek elementu mostka. W związku z tym zależność ta musi być uwzględniona w obliczeniach korygujących nieliniowość elementu RTD, co komplikuje algorytm i zwiększa obciążenie przetwarzania.

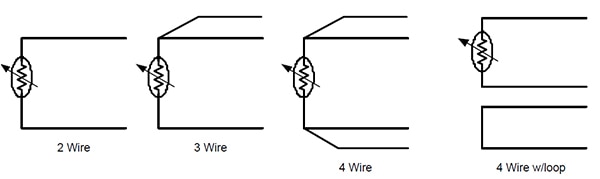

Z tych i innych powodów czujnik RTD jest prawie zawsze używany ze źródłem prądowym. Umożliwia to pełną kontrolę nad sytuacją wysterowania i daje możliwość bardziej bezpośredniej kompensacji spadku napięcia i zmian temperatury w odprowadzeniach połączeniowych. W zależności od zastosowania i odległości pomiędzy czujnikiem RTD i analogowym układem front-end (AFE), projektanci mogą stosować połączenia dwu-, trzy-, cztero- lub czteroprzewodowe z pętlą (ilustracja 4).

Ilustracja 4: połączenie między czujnikiem RTD i analogowym układem front-end (AFE) może być dwu-, trzy- lub czteroprzewodowe. To ostatnie może być sparowanym połączeniem czteroprzewodowym lub mieć oddzielną pętlę dla dwóch przewodów. (Źródło ilustracji: Texas Instruments)

Ilustracja 4: połączenie między czujnikiem RTD i analogowym układem front-end (AFE) może być dwu-, trzy- lub czteroprzewodowe. To ostatnie może być sparowanym połączeniem czteroprzewodowym lub mieć oddzielną pętlę dla dwóch przewodów. (Źródło ilustracji: Texas Instruments)

Połączenie dwuprzewodowe jest najprostsze, najmniej nieporęczne i najtańsze. Jednakże pozwala ono uzyskać dokładne wyniki tylko wtedy, gdy przewody łączące czujnik RTD Pt100 z obwodem AFE mają bardzo niską rezystancję poniżej kilku miliomów (mΩ), gdzie rezystancja przewodu nie jest znacząca w porównaniu do rezystancji czujnika RTD. Zazwyczaj ogranicza to odległość do około 25cm, ale jest to również funkcja grubości tych przewodów, które zwykle są cienkie ze względu na fizyczną konfigurację instalacji i ograniczenia. Można oczywiście skorygować spadek napięcia za pomocą obliczeń. Jednakże zwiększa to złożoność, zwłaszcza jeśli rezystancja przewodu odprowadzenia zależy od temperatury.

Przy większych odległościach, do około 30m, stosuje się metodę trójprzewodową. Tutaj obwód monitoruje jedną stronę pętli prądowej za pomocą połączenia Kelvina, mierząc spadek napięcia na rezystancji pętli, a następnie kompensując ten spadek. Metoda ta zakłada, że spadek napięcia na odprowadzeniu niekelwinowskim jest taki sam jak na odprowadzeniu kelwinowskim.

Metoda czteroprzewodowa wykorzystuje pełny pomiar kelwinowski do monitorowania obu stron pętli prądowej czujnika RTD. Takie podejście zapewnia precyzję w eliminowaniu efektu rezystancji odprowadzeń, niezależnie od różnic pomiędzy dwoma przewodami źródła prądowego. Można je stosować na odległości setek metrów, ale materiał i grubość drutu mają na nią największy wpływ.

Wreszcie, podejście czteroprzewodowe z pętlą daje projektantowi możliwość wyboru sposobu pomiaru strat w pętli. Rezystancja przewodów łączących pętlę może być mierzona jako rezystancja prosta niezależnie od rzeczywistej pętli czujnika RTD, zakładając, że dwa dodatkowe przewody są identyczne z przewodami czujnika RTD. To podejście może wydawać się bardziej kłopotliwe niż bezpośredni układ kelwinowski pod względem instalacji i obliczeń, ale istnieją praktyczne przypadki, w których fizycznie trudno jest zapewnić stabilne połączenia kelwinowskie na czujniku RTD. Niemniej jednak ten układ nie jest często stosowany w nowoczesnych instalacjach, ponieważ podejście czteroprzewodowe, a nawet trójprzewodowe może zapewnić porównywalne wyniki przy odpowiednim ustawieniu i kalibracji.

Należy zauważyć, że wybór interfejsu dwu-, trzy- lub czteroprzewodowego jest niezależny od czujnika RTD i każdy czujnik RTD może być użyty z dowolnym z tych wyborów, pod warunkiem, że jest miejsce i dostęp do wykonania niezbędnych połączeń fizycznych. Jednakże, w fizycznie małych konfiguracjach, masa wiązki przewodów może wprowadzać przesunięcia termiczne i dodatkowe termiczne stałe czasowe. Ogólnie rzecz biorąc, dobrą praktyką jest utrzymywanie masy termicznej układu pomiarowego na jak najmniejszym poziomie w stosunku do masy, która jest mierzona.

Kwestie związane z odprowadzeniami połączeniowymi i integralnością sygnału wykraczają poza podstawową rezystancję dla prądu stałego. Szumy są często problemem, a nawet jeśli temperatura jest stosunkowo wolno zmieniającym się zjawiskiem w porównaniu do większości sygnałów szumów, szum może nadal zakłócać sygnał w analogowym układzie front-end (AFE), jeśli pojawia się w momencie, gdy napięcie na czujniku RTD jest próbkowane lub konwertowane. W ekstremalnych przypadkach szum może nasycić układ front-end i „oślepić” go na kilka milisekund, aż do momentu wyjścia z nasycenia.

Z tego i innych powodów, przewody czujnika powinny być symetryczne (czasami nazywane jest to symetrią podłużną) z równą impedancją względem masy, jeśli ich długość jest większa niż około jeden metr. Powodem jest to, że te równoległe przewody będą prawdopodobnie charakteryzowały się napięciem w trybie wspólnym (CMV) i szumem, ale różnicowy analogowy układ front-end (AFE) może je wyeliminować. Jeśli jednak przewody są niesymetryczne, obwód będzie konwertował część sygnału trybu wspólnego na sygnał niesymetryczny, który nie będzie eliminowany przez wejście różnicowe układu AFE.

Wybór pomiędzy czujnikiem RTD Pt100 i Pt1000

Ponieważ najbardziej popularne czujniki RTD są dostępne z rezystancją 100Ω lub 1000Ω w temperaturze 0⁰C, oczywistym pytaniem jest, jak wybrać pomiędzy nimi. Jak zawsze, istnieją kompromisy i nie ma jednej „właściwej” odpowiedzi, ponieważ zależy to od specyfiki zastosowania. Należy zauważyć, że liniowość krzywej charakterystyki, zakres temperatur roboczych i czas odpowiedzi są takie same lub prawie takie same dla czujnika RTD Pt100 i Pt1000, a ich współczynniki temperaturowe rezystancji są również takie same.

Czujnik Pt100 RTD ma niższą rezystancję znamionową i dlatego, jak zauważono wcześniej, może być używany tylko przy krótkich odległościach w konfiguracji dwuprzewodowej, ponieważ rezystancja odprowadzeń będzie znacząca w porównaniu do czujnika RTD. Natomiast rezystancja odprowadzeń jest znacznie niższa w stosunku do rezystancji Pt1000, co sprawia, że Pt1000 lepiej nadaje się do dłuższych odcinków dwuprzewodowych.

Ponieważ czujnik RTD Pt1000 ma wyższą rezystancję, zgodnie z prawem Ohma (V = IR), wymaga niższego prądu do wytworzenia danego napięcia. Niewielki prąd o natężeniu 1mA spowoduje spadek napięcia 1V w temperaturze 0⁰C, a wraz ze wzrostem temperatury napięcie będzie wzrastać od tej wartości.

Istnieje jednak potencjalnie niepożądany efekt wyższych napięć, ponieważ w wyższych temperaturach napięcie czujnika RTD może przekroczyć zakres analogowego układu front-end (AFE). Ponadto źródło prądowe musi mieć wystarczającą wydajność, aby wysterować stałą wartość prądu przez rezystor. Na przykład, prąd 1mA płynący przez rezystancję 1000Ω wymaga źródła prądowego o zdolności do generowania napięcia nieco powyżej 1V, ale wraz z nagrzewaniem się czujnika RTD i wzrostem jego rezystancji, wymagana zdolność wzrasta proporcjonalnie. Dlatego źródło prądowe czujnika RTD o wysokiej rezystancji może wymagać szyn o wyższym napięciu, aby zapewnić odpowiednią zdolność do generowania napięcia.

Niższy prąd wymagany przez Pt1000 dla danego spadku napięcia daje dwie korzyści. Po pierwsze, zużywa się mniej energii, co wydłuża czas pracy baterii. Po drugie, zmniejszone jest samonagrzewanie się czujnika RTD, co może mieć duży wpływ na dokładność odczytu. Prawidłowa praktyka projektancka polega na zastosowaniu takiego poziomu wysterowania prądu, który minimalizuje samonagrzewanie się czujnika i jednocześnie zapewnia wystarczający spadek napięcia, a tym samym rozdzielczość na czujniku RTD.

Nie oznacza to, że zostaje niewiele miejsca dla czujnika RTD Pt100. W rzeczywistości jest on szeroko stosowany w przemyśle ze względów historycznych i gdzie długość odprowadzeń, praca przy niskim poborze mocy i samonagrzewanie nie są głównymi czynnikami. Instalacje czujników RTD Pt100 w postaci pętli niskoimpedancyjnych są również znacznie mniej wrażliwe na szumy w porównaniu do czujników RTD Pt1000, które z natury mają dziesięciokrotnie wyższą impedancję pętli.

Oprócz kwestii elektrycznych istnieją również względy mechaniczne. Czujniki Pt100 są dostępne zarówno jako konstrukcje z nawiniętym drutem, jak i cienkowarstwowe o różnych właściwościach fizycznych, podczas gdy czujniki RTD Pt1000 są generalnie dostępne tylko jako urządzenia cienkowarstwowe.

Należy pamiętać, że w przypadku zastosowań o wyższej dokładności, mogą być potrzebne inne działania w celu zminimalizowania błędu samonagrzewania czujnika RTD.Jednym ze sposobów jest przesyłanie impulsów prądu przez czujnik RTD i pomiar napięcia w czasie trwania impulsu.Im krótszy cykl roboczy impulsu, tym niższy błąd samonagrzewania. Jednak to podejście wymaga również nieco bardziej wyrafinowanego interfejsu, aby odpowiednio zarządzać czasem trwania impulsu i cyklem pracy oraz synchronizować odczyt napięcia z impulsami.

Układy scalone upraszczają interfejs czujników RTD

Podobnie jak w przypadku innych rezystorowych czujników temperatury, czujnik RTD wygląda na nieskomplikowany i takie też powinno być jego zastosowanie. W końcu jest to dwuprzewodowy rezystor bez zjawisk pasożytniczych, które miałyby znaczenie w stosunkowo wolno zmieniającym się świecie czujników temperatury. Jednak podobnie jak w przypadku termistorów i wielu innych podstawowych czujników, zauważyliśmy, że użytkownicy tego przetwornika mają do rozważenia wiele kwestii, w tym wysterowanie, linearyzację, kalibrację, kompensację odprowadzeń i inne, a złożoność sytuacji wzrasta, gdy używany jest więcej niż jeden czujnik RTD, co często ma miejsce.

Aby rozwiązać problemy związane z interfejsem czujnika RTD, producenci układów scalonych opracowali układy scalone dedykowane do konkretnych zastosowań, które ułatwiają podłączenie zarówno po stronie analogowej RTD, jak i po stronie wyjścia kondycjonowanego, a nawet kompletnego interfejsu cyfrowego kompatybilnego z procesorami. Na przykład, na potrzeby podstawowego połączenia z czujnikiem RTD, wzmacniacz operacyjny Texas Instruments OPA317IDBVT wykorzystuje opatentowaną technikę autokalibracji, aby jednocześnie zapewnić niskie napięcie niezrównoważenia (typowo 20μV, maksymalnie 90μV), niemal zerowy dryft czasowy i temperaturowy oraz niemal zerowy prąd polaryzacji. W rezultacie wzmacniacz operacyjny nie „obciąża” ani nie wpływa na czujnik RTD, ale pozostaje zarówno „niewidoczny”, jak i spójny. Wzmacniacz operacyjny pracuje z zasilaniem niesymetrycznym lub dwubiegunowym w zakresie od 1,8V (±0,9V) do 5,5V (±2,75V), a jego prąd spoczynkowy 35μA (maksymalny) sprawia, że dobrze nadaje się do zastosowań z zasilaniem bateryjnym.

Jedną z cech tego wzmacniacza operacyjnego jest to, że może być skonfigurowany do pracy z sygnałami o potencjale zbliżonym do masy, jak w przypadku „zimnego” czujnika RTD pracującego przy niskim poziomie prądu, a więc z niskim napięciem na nim. W przeciwieństwie do tego wiele wzmacniaczy operacyjnych z zasilaniem pojedynczym ma problemy, gdy sygnały wejściowe i wyjściowe zbliżają się do 0V, blisko dolnej granicy zakresu wyjściowego wzmacniacza operacyjnego z zasilaniem pojedynczym. Podczas gdy dobry wzmacniacz operacyjny o zasilaniu pojedynczym może mieć zakres wyjściowy w pobliżu masy zasilania pojedynczego, może faktycznie nie osiągać potencjału masy. Zakres wyjściowy wzmacniacza OPA317IDBVT można doprowadzić do potencjału masy, lub nieco poniżej, przy zasilaniu pojedynczym przez dodanie kolejnego rezystora i dodatkowego zasilania, bardziej ujemnego niż zasilanie ujemne wzmacniacza operacyjnego (ilustracja 5). Dodanie rezystora ściągającego pomiędzy wyjściem a dodatkowym zasilaniem ujemnym pozwala na obniżenie wartości sygnału wyjściowego poniżej wartości, jaką osiągnąłby on w przeciwnym razie.

Ilustracja 5: po dodaniu rezystora ściągającego (RP) i dodatkowego zasilania ujemnego wzmacniacz OPA317IDBVT może obsługiwać sygnały o potencjale zbliżonym do masy. (Źródło ilustracji: Texas Instruments)

Ilustracja 5: po dodaniu rezystora ściągającego (RP) i dodatkowego zasilania ujemnego wzmacniacz OPA317IDBVT może obsługiwać sygnały o potencjale zbliżonym do masy. (Źródło ilustracji: Texas Instruments)

Wykraczając poza sam wzmacniacz operacyjny interfejsu analogowego, układ MAX31865 firmy Maxim Integrated jest łatwym w użyciu konwerterem rezystancji na sygnał cyfrowy zoptymalizowanym dla czujników Pt100 i Pt1000 (ilustracja 6). Układ scalony jest dostępny w małych 20-odprowadzeniowych obudowach TQFN oraz SOIC i może być skonfigurowany do pracy z dwu-, trzy- i czteroprzewodowymi interfejsami czujników RTD, zapewniając jednocześnie interfejs zgodny ze standardem SPI po stronie procesora.

Ilustracja 6: konwerter czujnika RTD na sygnał cyfrowy MAX31865 firmy Maxim Integrated zawiera interfejs analogowy, digitizer i wyjście SPI dla dwu-, trzy- i czteroprzewodowych czujników RTD. (Źródło ilustracji: Maxim Integrated)

Ilustracja 6: konwerter czujnika RTD na sygnał cyfrowy MAX31865 firmy Maxim Integrated zawiera interfejs analogowy, digitizer i wyjście SPI dla dwu-, trzy- i czteroprzewodowych czujników RTD. (Źródło ilustracji: Maxim Integrated)

Pojedynczy rezystor zewnętrzny ustawia czułość dla zastosowanego czujnika RTD, a precyzyjny 15-bitowy przetwornik analogowo-cyfrowy (ADC) typu delta-sigma przekształca stosunek rezystancji czujnika RTD i rezystancji odniesienia na postać cyfrową, zapewniając rozdzielczość temperaturową 0,03125⁰C i dokładność 0,5⁰C we wszystkich warunkach roboczych i skrajnych.

Liczne zastosowania pomiaru temperatury wymagają użycia wielu czujników RTD, wraz z innymi czujnikami temperatury w celu pełnego oprzyrządowania stanowiska pomiarowego. Układ scalony LTC2983 firmy Analog Devices do bardzo dokładnego cyfrowego pomiaru temperatury obsługuje wiele czujników i opcji w tego typu zastosowaniach. Obsługuje on maksymalnie 20 kanałów czujników, które mogą być kombinacją dwu-, trzy- i czteroprzewodowych czujników RTD, termopar, termistorów, a nawet diod (ilustracja 7). Układ scalony można zaprogramować dla określonego typu czujnika i pożądanego wzbudzenia, a następnie wykorzystać wbudowane standardowe współczynniki dla tych czujników. Obsługuje on również niestandardowe współczynniki, określone przez użytkownika.

Ilustracja 7: dwadzieścia wejść uniwersalnych układu LTC2983 może być wykorzystywanych w dowolnych kombinacjach w celu podziału pomiędzy termopary, dwu-, trzy- lub czteroprzewodowe czujniki RTD, termistory i diody używane jako czujniki temperatury. (Źródło ilustracji: Analog Devices)

Ilustracja 7: dwadzieścia wejść uniwersalnych układu LTC2983 może być wykorzystywanych w dowolnych kombinacjach w celu podziału pomiędzy termopary, dwu-, trzy- lub czteroprzewodowe czujniki RTD, termistory i diody używane jako czujniki temperatury. (Źródło ilustracji: Analog Devices)

Podaje on wyniki cyfrowe przez interfejs SPI w °C lub °F, z dokładnością 0,1°C i rozdzielczością 0,001°C. Działa on z niesymetrycznym źródłem zasilania 2,85V do 5,25V i zawiera źródła prądowe wzbudzenia oraz obwody wykrywania błędów odpowiednie dla każdego typu czujnika temperatury, jak również kompensację zimnego złącza (CJC) dla dowolnych termopar.

Dla projektów akwizycji danych z czujników RTD, gdzie zespół chce stworzyć indywidualnie dostosowany, kompletny układ, ale nie „wynajdować koła na nowo”, firma Microchip Technology oferuje płytkę ewaluacyjną TMPSNS-RTD1 do czujników RTD Pt100. Płytka obsługuje dwa czujniki RTD i pozwala na konfigurację kluczowych parametrów pracy, w tym prądu czujnika RTD (ilustracja 8).

Ilustracja 8: płytka ewaluacyjna TMPSNS-RTD1 firmy Microchip Technology do czujników RTD Pt100 obsługuje dwa czujniki RTD i zapewnia możliwość konfigurowania przez użytkownika kluczowych parametrów pracy. (Źródło ilustracji: Microchip Technology)

Ilustracja 8: płytka ewaluacyjna TMPSNS-RTD1 firmy Microchip Technology do czujników RTD Pt100 obsługuje dwa czujniki RTD i zapewnia możliwość konfigurowania przez użytkownika kluczowych parametrów pracy. (Źródło ilustracji: Microchip Technology)

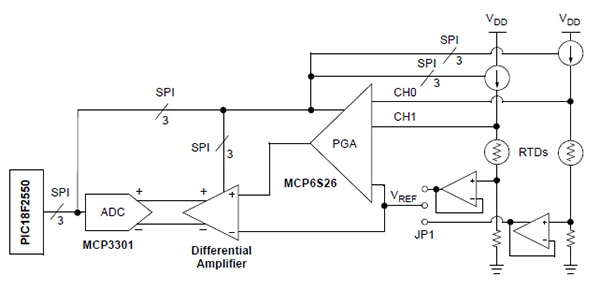

Schemat blokowy płytki ewaluacyjnej ukazuje tworzenie kompletnego kanału interfejsu czujnika RTD funkcja po funkcji, dzięki czemu użytkownicy mogą zrozumieć układ i dostosować go do konkretnych potrzeb (ilustracja 9). Płytka jest wyposażona w wewnętrzny czujnik RTD i umożliwia również podłączenie zewnętrznego dwu-, trzy- lub czteroprzewodowego czujnika RTD Pt100, wraz z niskoprądowym źródłem prądu w celu zminimalizowania samonagrzewania. Napięcie na czujniku RTD jest wzmacniane za pomocą wzmacniacza z programowanym wzmocnieniem (PGA) MCP6S26. Wzmacniacz PGA podwyższa napięcie czujnika RTD, a także pozwala użytkownikowi na cyfrowe programowanie wzmocnienia wzmacniacza i zwiększenie zakresu wyjściowego czujnika. Dodatkowo wzmacniacz różnicowy wysterowuje 12-bitowy różnicowy przetwornik analogowo-cyfrowy (ADC). Na końcu dane wyjściowe konwertera są odczytywane przez mikrokontroler za pomocą interfejsu SPI i wysyłane do komputera głównego przez interfejs USB.

Ilustracja 9: schemat blokowy płytki ewaluacyjnej TMPSNS-RTD1 do czujników RTD Pt100 ukazuje analogowy układ front-end (AFE) i powiązaną ścieżkę sygnałową od wzbudzenia/pomiaru przez czujnik RTD po interfejs SPI. (Źródło ilustracji: Microchip Technology)

Ilustracja 9: schemat blokowy płytki ewaluacyjnej TMPSNS-RTD1 do czujników RTD Pt100 ukazuje analogowy układ front-end (AFE) i powiązaną ścieżkę sygnałową od wzbudzenia/pomiaru przez czujnik RTD po interfejs SPI. (Źródło ilustracji: Microchip Technology)

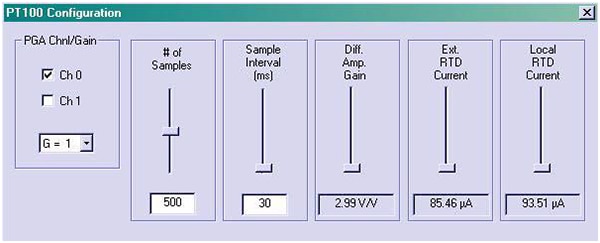

Dołączony podręcznik użytkownika zawiera pełne informacje na temat instalacji i konfiguracji, jak również instrukcje krok po kroku dotyczące intuicyjnego graficznego interfejsu użytkownika (GUI) działającego w komputerze PC. Graficzny interfejs użytkownika pozwala na ustawienie parametrów takich jak liczba próbek, częstotliwość próbkowania, wzmocnienie PGA, prąd wewnętrzny czujnika RTD i prąd zewnętrzny (ilustracja 10).

Ilustracja 10: korzystając z dostarczonego graficznego interfejsu użytkownika (GUI) na komputer PC, użytkownicy płytki ewaluacyjnej TMPSNS-RTD1 do czujników RTD Pt100 mogą regulować kluczowe parametry pracy i oceniać uzyskane wyniki. (Źródło ilustracji: Microchip Technology)

Ilustracja 10: korzystając z dostarczonego graficznego interfejsu użytkownika (GUI) na komputer PC, użytkownicy płytki ewaluacyjnej TMPSNS-RTD1 do czujników RTD Pt100 mogą regulować kluczowe parametry pracy i oceniać uzyskane wyniki. (Źródło ilustracji: Microchip Technology)

Dokumentację uzupełnia podręcznik użytkownika zawierający w pełni szczegółowy wykaz materiałów (BOM), schemat ideowy, górny i dolny układ płytki drukowanej oraz sitodruki.

Podsumowanie

Pomiar temperatury jest podstawową funkcją, a czujnik RTD jest popularnym, czujnikiem szeroko wykorzystywanym w tym zastosowaniu, mimo że jego prawidłowe użycie może być zwodniczo skomplikowane. Jednakże, w przypadku wysterowania i pomiaru przez odpowiedni układ, jest w stanie zapewnić wysoką precyzję i powtarzalność w szerokim zakresie temperatur. Jak w przypadku każdego czujnika o wysokich parametrach, dla osiągnięcia optymalnych parametrów działania, konieczne jest zrozumienie jego charakterystyki. Układy scalone o różnych poziomach integracji funkcjonalnej pozwalają użytkownikom budować systemy oparte na rezystancyjnych czujnikach temperatury (RTD) z minimalną ilością niespodzianek i doskonałą charakterystyką pracy.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.