Optymalizacja porządkowania kabli w celu zapewnienia bezpieczeństwa i wysokiej sprawności w systemach fotowoltaicznych klasy przemysłowej

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-07-20

Duże systemy fotowoltaiczne klasy przemysłowej zazwyczaj produkują kilka megawatów (MW) energii elektrycznej i są istotnym źródłem ekologicznej energii oraz czynnikiem przyczyniającym się do zrównoważonego rozwoju. Wyprodukowanie każdego megawata wymaga około 2900 paneli słonecznych rozmieszczonych na powierzchni powyżej hektara, co najmniej jednego falownika i sterowników, a także urządzeń do przyłączenia instalacji do sieci energetycznej. Połączenie wszystkich tych elementów z systemem fotowoltaicznym może wymagać wielu kilometrów okablowania mocy i monitorującego oraz dziesiątek tysięcy komponentów do porządkowania kabli. Jeśli okablowanie i komponenty do jego porządkowania nie zostaną poprawnie wykonane, mogą dosłownie stać się słabym ogniwem zmniejszającym sprawność, ograniczającym dostępność, zwiększającym zagrożenia dla bezpieczeństwa oraz zwiększającym koszty instalacji i eksploatacji.

Projektowanie bezpiecznych i wysokosprawnych instalacji do porządkowania kabli jest skomplikowane. Należy w tym uwzględnić uchwyty kablowe do ochrony obwodów przed zwarciami, próbniki napięcia do ochrony personelu obsługującego instalację, opaski kablowe z zaciskami krawędziowymi do tworzenia niezawodnych połączeń przewodów sygnalizacyjnych i monitorujących oraz złącza oczkowe mocy i uziemienia. Ponadto komponenty te muszą spełniać różne międzynarodowe normy, np. uchwyty kablowe muszą być zgodne z normą IEC 61914:2015 w celu zapewnienia odporności na zwarcia doziemne, próbniki napięcia muszą działać zgodnie z wymaganiami Narodowego Związku Ochrony Przeciwpożarowej (NFPA) oraz norm bezpieczeństwa UL i CSA, a także ogólnymi wymaganiami dotyczącymi komponentów instalacji solarnych, aby wytrzymały warunki zewnętrzne określone w normie IEC 61215 dla instalacji fotowoltaicznych.

W niniejszym artykule zagłębiamy się w tematykę elementów instalacji fotowoltaicznych klasy przemysłowej, koncentrując się w szczególności na dużej liczbie potrzebnych komponentów do porządkowania kabli. Zawiera on szczegółowe informacje na temat niektórych powiązanych międzynarodowych norm bezpieczeństwa oraz przegląd wymogów dotyczących eksploatacji w trudnych warunkach i opłacalnej instalacji. W publikacji zaprezentowano przykładowe produkty firmy Panduit.

Rosnące znaczenie elementów towarzyszących instalacji (BOS)

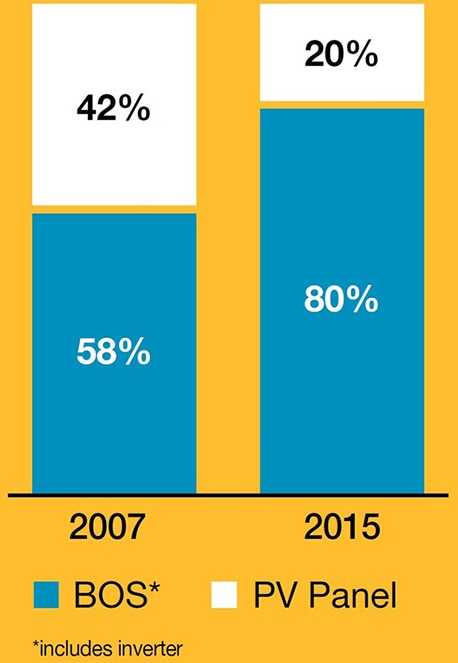

Elementy towarzyszące (Balance of System) BOS) w instalacjach fotowoltaicznych obejmują wszystko poza panelami fotowoltaicznymi - czyli stelaże, kable, elementy do porządkowania kabli, falowniki oraz pozostałe wyposażenie systemu, a także robociznę i oprogramowanie. Wraz z rozwojem technologii paneli fotowoltaicznych ich ceny spadały szybciej niż ceny komponentów towarzyszących (BOS). Według analizy Międzynarodowej Agencji Energii Odnawialnej (IRENA), 62% redukcji kosztów instalacji fotowoltaicznych wynikało ze spadku cen paneli fotowoltaicznych i falowników1.

Spadające koszty paneli i falowników fotowoltaicznych zwróciły uwagę na komponenty towarzyszące instalacji (BOS). Według IRENA towarzyszące elementy instalacji (BOS) stanowią coraz większy odsetek kosztów instalacji fotowoltaicznych, wzrastając z 58% w 2007 r. do 80% w 2017 r. (ilustracja 1). Jednocześnie zwiększenie napięcia szyn rozdzielczych do 1kV= i powyżej podniosło znaczenie komponentów towarzyszących instalacji (BOS) względem sprawności i bezpieczeństwa systemu. W przyszłości komponenty towarzyszące instalacji (BOS) będą miały coraz większe znaczenie dla redukcji kosztów i poprawy funkcjonowania dużych systemów fotowoltaicznych, w tym zwiększenia ich bezpieczeństwa i sprawności.

Ilustracja 1: odsetek kosztów gotowej instalacji, za które odpowiadają panele fotowoltaiczne spadł, zwiększając znaczenie elementów towarzyszących instalacji fotowoltaicznych (BOS). (Źródło ilustracji: Panduit)

Ilustracja 1: odsetek kosztów gotowej instalacji, za które odpowiadają panele fotowoltaiczne spadł, zwiększając znaczenie elementów towarzyszących instalacji fotowoltaicznych (BOS). (Źródło ilustracji: Panduit)

Porządkowanie kabli jest kluczowym aspektem elementów towarzyszących instalacji fotowoltaicznych (BOS). Ma ono znaczący wpływ na bezpieczeństwo, koszty i sprawność. Uchwyty kablowe to dobry przykład korzyści płynących ze zoptymalizowanego porządkowania kabli. Zapewniają one zabezpieczenie kabli mocy przed zwarciami. Bez odpowiedniej ochrony, wysokie natężenie prądu występujące podczas zwarcia może powodować nagrzewanie się przewodów, a w rezultacie pożar lub wybuch. Prądy zwarciowe prowadzą również do dużych naprężeń elektromechanicznych w okablowaniu dystrybucji mocy.

W celu zapewnienia maksymalnego bezpieczeństwa uchwyty kablowe muszą spełniać wymagania normy IEC 61914:2015. Maksymalne naprężenia elektromechaniczne występują podczas zwarcia po około 5ms. To czas znacznie krótszy od czasu reakcji urządzeń ochrony obwodów, takich jak wyłączniki automatyczne (60-100ms). W normie IEC 61914:2015 określono, że w przypadku uchwytów kablowych, zwanych czasami zaciskami kabla, czas trwania próby zwarciowej powinien wynosić 100ms. Podczas projektowania uchwytów kablowych, firma Panduit używa oprogramowania symulacyjnego, a następnie poddaje je celowym zwarciom pod napięciem w celu potwierdzenia zgodności z normą IEC 61914:2015 (ilustracja 2).

Ilustracja 2: oprogramowanie ANSYS do symulacji sił elektromagnetycznych działających na kable w początkowych fazach zwarcia. (Źródło ilustracji: Panduit)

Ilustracja 2: oprogramowanie ANSYS do symulacji sił elektromagnetycznych działających na kable w początkowych fazach zwarcia. (Źródło ilustracji: Panduit)

Norma IEC 61914:2015 nie tylko odnosi się do ochrony przeciwzwarciowej, ale zawiera też przepisy dotyczące następujących kwestii:

- Temperatura znamionowa

- Odporność na rozprzestrzenianie się płomienia

- Odporność na korozję

- Próby obciążeń osiowych

- Próby obciążeń bocznych

- Odporność na uderzenia

- Odporność na promieniowanie UV

Uchwyty kablowe Trefoil firmy Panduit są wykonane ze stali nierdzewnej 316L, zwanej również stalą nierdzewną klasy morskiej. Dostępne są różne modele mieszczące kable o średnicach od 20 do 69mm. Na przykład model CCSSTR6269-X pasuje do kabli o średnicach od 62 do 69mm. Uchwyty kablowe można zainstalować po poprowadzeniu kabla za pomocą wspornika mocującego Panduit lub przed poprowadzeniem kabla, instalując je bezpośrednio w korytku kablowym poprzez przykręcenie śruby M8 w otworze mocującym (ilustracja 3).

Ilustracja 3: uchwyty kablowe Trefoil firmy Panduit można zainstalować za pomocą wspornika mocującego. (Źródło ilustracji: Panduit)

Ilustracja 3: uchwyty kablowe Trefoil firmy Panduit można zainstalować za pomocą wspornika mocującego. (Źródło ilustracji: Panduit)

Złożoność sił elektromechanicznych występujących podczas zwarć i rygorystyczne wymagania w dziedzinie parametrów działania narzucane przez normę IEC 61914:2015 łącznie sprawiają, że wybór wymaganego zacisku kabla staje się niełatwym wyzwaniem matematycznym. Firma Panduit oferuje aplikację Cable Cleat kAlculator, dzięki której możemy sprawdzić rekomendowane, zgodne z normą IEC 61914:2015 rozwiązania do ochrony przeciw zwarciami spośród asortymentu 60 uchwytów kablowych firmy Panduit, co przyspiesza proces doboru. Korzystając z aplikacji kAlculator, upraszczamy sobie dobór zacisku kablowego do prostego, trzyetapowego procesu:

- Wybór układu kabla.

- Podanie średnicy kabla.

- Podanie szczytowego prądu zwarciowego.

Aplikacja proponuje konkretne komponenty i odstępy, jakie należy między nimi zachować.

Połączenia mocy i uziemienia

Oprócz zacisków do kabli mocy i uziemiających, instalacje fotowoltaiczne klasy przemysłowej wymagają połączeń mocy i uziemienia. Skuteczne podłączenia tych obwodów można wykonać za pomocą miedzianych złączy oczkowych, a jedyne tego typu złącza zapewniające spełnienie wymagań poziomu 3 dla systemów budynkowych obejmujących urządzenia sieciowe (z ang. Network Equipment Building Systems, NEBS) potwierdzone próbami wykonywanymi przez firmę Telcordia Technologies, oferuje firma Panduit. Spełnienie wymagań poziomu 3 NEBS daje użytkownikom gwarancję, że złącza oczkowe Pan-Lug są w stanie zapewnić niezawodne parametry działania w zastosowaniach takich jak instalacje fotowoltaiczne klasy przemysłowej wymagające minimalnych przerw serwisowych przez cały okres eksploatacji urządzeń.

Projektanci instalacji fotowoltaicznych klasy przemysłowej mogą sięgnąć po standardowe dwuotworowe złącza cylindryczne do przewodów elastycznych firmy Panduit, które mogą być stosowane w połączeniu z przewodami elastycznymi, ekstraelastycznymi oraz przewodami z plecionki miedzianej w celu zapewnienia skutecznych i niezawodnych połączeń mocy i uziemienia. Na przykład model LCDX1/0-14B-X jest przeznaczony do użytku z kablami w rozmiarze 1AWG i posiada dwa okrągłe otwory o średnicy 0,25" (cala) w odległości 0,75" od siebie (ilustracja 4). Wspólne cechy wszystkich złączy oczkowych Pan-Lug to m.in.:

- Certyfikat UL i CSA dla napięcia do 35kV i temperatury do +90°C.

- Cylindryczne końcówki skośne ułatwiające wprowadzanie żyły.

- Okienko kontrolne pozwalające sprawdzić, czy żyła została w pełni wprowadzona.

- Wykonany z miedzi o czystości 99,9% korpus, z cynową powłoką antykorozyjną.

Ilustracja 4: złącza oczkowe ściskane tego typu mogą być wykorzystywane do wykonywania połączeń mocy i uziemienia w instalacjach fotowoltaicznych klasy przemysłowej. (Źródło ilustracji: Panduit)

Ilustracja 4: złącza oczkowe ściskane tego typu mogą być wykorzystywane do wykonywania połączeń mocy i uziemienia w instalacjach fotowoltaicznych klasy przemysłowej. (Źródło ilustracji: Panduit)

Zaciski i opaski

Oprócz okablowania mocy, instalacje fotowoltaiczne klasy przemysłowej mogą zawierać wiele kilometrów okablowania przeznaczonego do realizacji funkcji sterowania i monitorowania. Nieprawidłowo dobrane i zainstalowane zaciski oraz opaski kablowe stosowane do porządkowania kabli mogą obniżyć niezawodność systemu oraz zwiększyć koszty instalacji i eksploatacji. Zaciski kablowe ogólnego przeznaczenia nie są zaprojektowane do długotrwałego narażenia na działanie promieni słonecznych i warunków atmosferycznych na zewnątrz. Plastikowe zaciski i opaski ogólnego przeznaczenia nieodporne na promieniowanie ultrafioletowe (UV) zastosowane w instalacjach fotowoltaicznych mogą stać się kruche i wymagać regularnej wymiany. Ponadto narażenie na działanie soli może powodować korozję metalowych zacisków, uszkadzając ocynkowane krawędzie paneli fotowoltaicznych. W obu przypadkach koszty utrzymania mogą znacznie wzrosnąć, a niezawodność może ulec znacznemu obniżeniu.

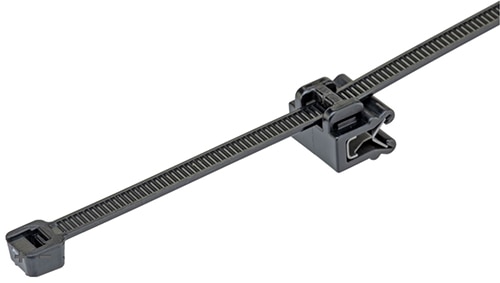

Zamiast używać zacisków i opasek ogólnego przeznaczenia, projektanci systemów fotowoltaicznych mogą sięgnąć po opaski kablowe z zaciskami krawędziowymi, takie jak model CMSA12-2S-C300 firmy Panduit, który jest wykonany z odpornego na ciepło i warunki atmosferyczne nylonu 6.6 oraz metalowe zaciski cynkowane, testowane pod kątem zgodności z normą IEC 61215 dla zewnętrznych instalacji fotowoltaicznych (ilustracja 5). Cechy dodatkowe:

- Klasa palności UL94V-2.

- Zakres znamionowych temperatur roboczych dla pracy ciągłej: od -60°C do +115°C.

- Spełnienie wymagań normy EN45545-2 w zakresie ochrony przeciwpożarowej zgodnie z kryteriami poziomów R22:HL3 i R23:HL3.

- Średni okres eksploatacji w warunkach atmosferycznych z promieniowaniem UV wynosi od 7 do 9 lat.

Ilustracja 5: przedstawiona opaska kablowa z zaciskami krawędziowymi jest wykonana z odpornego na warunki atmosferyczne nylonu 6.6 oraz posiada ocynkowane stalowe zaciski, aby zapewnić wysoką niezawodność w trudnych warunkach zewnętrznych. (Ilustracja: Panduit)

Ilustracja 5: przedstawiona opaska kablowa z zaciskami krawędziowymi jest wykonana z odpornego na warunki atmosferyczne nylonu 6.6 oraz posiada ocynkowane stalowe zaciski, aby zapewnić wysoką niezawodność w trudnych warunkach zewnętrznych. (Ilustracja: Panduit)

Przedstawione mocowania z opaskami kablowymi z zaciskami krawędziowymi trzymają wiązki okablowania bez użycia klejów i wiercenia. Są one wstępnie połączone z opaską kablową oraz zaciskiem, który można zamontować na krawędziach paneli o grubości od 0,7mm do 3mm, w zależności od modelu. Metalowe zaciski zapewniają bezpieczne trzymanie i mogą być instalowane ręcznie bez potrzeby użycia narzędzi.

Są one przeznaczone do szybkiej instalacji. W porównaniu z tradycyjną opaską zaciskową, której zakładanie trwa około 21 sekund, omawiane opaski z zaciskami krawędziowymi można założyć w 11 sekund, oszczędzając 10 sekund na sztukę. To wszystko się sumuje. W typowej instalacji fotowoltaicznej klasy przemysłowej z 2900 panelami fotowoltaicznymi na każdy megawat i trzema zaciskami na panel, oszczędności pod względem robocizny mogą wynosić 24,17 godziny, czyli 47% (50,75 godziny na zainstalowanie konwencjonalnych opasek zaciskowych w porównaniu z 26,58 godziny na zainstalowanie opasek z zaciskami krawędziowymi firmy Panduit) (ilustracja 6).

Ilustracja 6: zastosowanie zacisków kablowych w systemach fotowoltaicznych pozwala skrócić czas instalacji o 47%. (Źródło ilustracji: Panduit)

Ilustracja 6: zastosowanie zacisków kablowych w systemach fotowoltaicznych pozwala skrócić czas instalacji o 47%. (Źródło ilustracji: Panduit)

Serwisowanie fotowoltaiki klasy przemysłowej

Przepisy dotyczące bezpieczeństwa wymagają, aby podczas serwisowania dużych instalacji fotowoltaicznych klasy przemysłowej, a w szczególności podczas serwisowania kabli dystrybucji mocy, przeprowadzać badanie weryfikacyjne napięcia w celu potwierdzenia braku niebezpiecznych napięć. Na przykład norma NFPA-70E Narodowego Związku Ochrony Przeciwpożarowej (NFPA) wymaga, aby potwierdzać brak obecności wysokich napięć wewnątrz szaf sprzętowych przed przystąpieniem przez personel konserwacyjny do jakichkolwiek prac wewnątrz szafy. Potwierdzanie braku obecności napięcia (AVT) przy użyciu przenośnych przyrządów do badania napięcia jest skomplikowane, czasochłonne i może być nieprecyzyjne. Próbniki napięcia VeriSafe firmy Panduit stanowią zautomatyzowane rozwiązanie, które umożliwia sprawdzenie, czy wewnątrz szafy sprzętowej występują niebezpieczne napięcia przed otwarciem drzwi. Korzystanie ze zautomatyzowanego próbnika napięć przynosi kilka korzyści, m.in.:

- Niezawodność zwiększa bezpieczeństwo i zmniejsza ryzyko.

- Prostota zwiększa produktywność i zapewnia zgodność z przepisami dotyczącym bezpieczeństwa.

- Elastyczność ułatwiająca wdrożenia.

Próbnik napięcia VeriSafe, na przykład model VS-AVT-C02-L03, składa się z kilku elementów, m.in. modułu izolacyjnego zamontowanego wewnątrz obudowy, który łączy redundantne przewody czujnikowe z obszarami wysokiego napięcia, a także z przewodów neutralnych i uziemiających. Moduł izolacyjny bezpiecznie łączy się z modułem wskaźnikowym z zasilaniem bateryjnym, który jest widoczny przy zamkniętych drzwiczkach obudowy, przy czym oba moduły połączone są kablami (ilustracja 7).

Ilustracja 7: system AVT składa się z kabla systemowego (po lewej), modułu wskaźnikowego (po środku) oraz modułu izolacyjnego z przewodami czujnikowymi (po prawej). (Źródło ilustracji: Panduit)

Ilustracja 7: system AVT składa się z kabla systemowego (po lewej), modułu wskaźnikowego (po środku) oraz modułu izolacyjnego z przewodami czujnikowymi (po prawej). (Źródło ilustracji: Panduit)

Aby zainicjować test przy użyciu systemu VeriSafe AVT, należy nacisnąć przycisk testu na module wskaźnikowym, po czym system przeprowadza autotest. Czerwone diody LED oraz sygnalizatory zatrzymania testu komunikują ewentualne niepowodzenie autotestu. Jeżeli autotest zostanie zakończony pomyślnie, moduł izolacyjny zacznie kontrolę pod kątem napięcia i zwarć doziemnych. Ostatnim krokiem jest wykonanie przez AVT drugiego autotestu. Tylko jeśli drugi autotest zostanie zakończony pomyślnie i napięcie nie będzie obecne, system AVT poinformuje, że otwarcie szafy i praca na systemie nie stanowią zagrożenia dla personelu.

Podsumowanie

Komponenty towarzyszące instalacji (BOS) odpowiadają za coraz większy procent kosztów instalacji fotowoltaicznych klasy przemysłowej. Porządkowanie kabli jest ważnym aspektem projektowania elementów towarzyszących instalacji (BOS), a dobór zoptymalizowanych zacisków kabla, złączy oczkowych mocy i uziemienia oraz opasek kablowych z zaciskami krawędziowymi może znacznie poprawić działanie i bezpieczeństwo tych instalacji. Dodanie automatycznych próbników napięcia ułatwia przeprowadzanie bieżących czynności konserwacyjnych, zwiększając bezpieczeństwo i obniżając koszty eksploatacji.

Literatura:

- Koszty wytwarzania energii odnawialnej w 2019 r., Międzynarodowa Agencja Energii Odnawialnej

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.