Inteligentne sterowanie ruchami w produkcji inteligentnej

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-11-02

W przejściu na produkcję inteligentną wykorzystuje się zaawansowane technologie w celu zwiększenia wydajności, produktywności, sprawności, efektywności i bezpieczeństwa przy jednoczesnym obniżeniu kosztów. Inteligentne sterowanie ruchami odgrywa kluczową rolę w tej transformacji. Często wymaga to unowocześnienia starszych fabryk poprzez zastąpienie silników i kontrolerów o stałej prędkości lepszymi urządzeniami do sterowania ruchami. Urządzenia te opierają się na zaawansowanych pomiarach w celu precyzyjnego sterowania ruchami i mocą. Aby osiągnąć optymalny przepływ pracy i elastyczność produkcji, projektanci muszą również wdrożyć łączność w czasie rzeczywistym między maszynami produkcyjnymi a systemami realizacji produkcji.

Dostępnych jest wiele zaawansowanych technologii i rozwiązań systemowych, umożliwiających migrację do inteligentnego sterowania ruchami, jednak projektanci często są zdani na własne siły. Obecnie sytuacja ta ulega zmianie i dostępne są kompleksowe zestawy rozwiązań, które pomagają rozpocząć projektowanie sterowania ruchami. Zawierają one komponenty do izolowanego pomiaru prądu i sygnałów zwrotnych pozycji do sterowania wieloosiowego w związku z prędkością i momentem obrotowym silnika, a także czujniki do monitorowania stanu maszyny w celu zredukowania nieplanowanych przestojów. Dostępne są również szybkie interfejsy sieciowe, ułatwiające udostępnianie danych między maszynami i sieciami kontroli i zarządzania wyższego poziomu.

Niniejszy artykuł pokrótce omawia znaczenie ulepszonego sterowania silnikami. Następnie przedstawia rozwiązania firmy Analog Devices do inteligentnego sterowania ruchami, w tym komponenty dotyczące zasilania, pomiarów i łączności sieciowej, a także omawia ich zastosowanie.

Dlaczego potrzebne jest bardziej inteligentne sterowanie silnikami

Silniki elektryczne są podstawą przemysłowego sterowania ruchami, odpowiadając nawet za 70% mocy wykorzystywanej w przemyśle. Ten odsetek mocy przemysłowej stanowi około 50% światowego poboru mocy elektrycznej. Dlatego tak wiele wysiłku włożono w poprawę sprawności sterowania ruchami, a inteligentne sterowanie silnikami przynosi wiele korzyści.

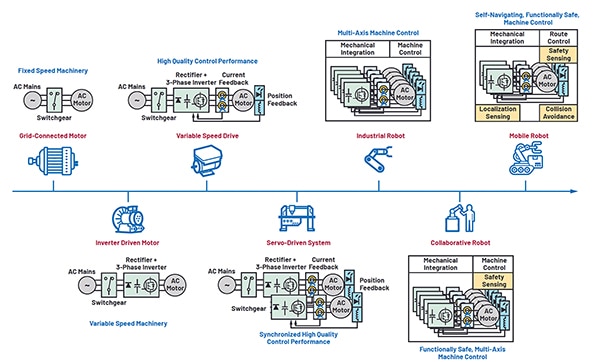

Wczesne sterowanie ruchami opierało się na podstawowych silnikach podłączonych do sieci energetycznej, które ewoluowały do dzisiejszych zaawansowanych aktuatorów robotycznych opartych na serwosilnikach wieloosiowych. Ten ewolucyjny rozwój podążał za rosnącą złożonością, potrzebną do zapewnienia wyższego poziomu sprawności, parametrów działania, niezawodności i samowystarczalności wymaganej w produkcji inteligentnej (ilustracja 1).

Ilustracja 1: system sterowania ruchami ewoluował od silników o stałej prędkości, podłączonych do sieci, do inteligentnych systemów sterowania ruchami aktuatorami robotycznymi opartymi na serwosilnikach wieloosiowych. (Źródło ilustracji: Analog Devices Inc.)

Ilustracja 1: system sterowania ruchami ewoluował od silników o stałej prędkości, podłączonych do sieci, do inteligentnych systemów sterowania ruchami aktuatorami robotycznymi opartymi na serwosilnikach wieloosiowych. (Źródło ilustracji: Analog Devices Inc.)

Różne rodzaje sterowania silnikami obejmują:

- Stałą prędkość: najstarsze i najbardziej podstawowe systemy sterowania ruchami bazują na podłączonych do sieci 3-fazowych silnikach prądu zmiennego pracujących ze stałą prędkością. Aparatura rozdzielcza zapewnia sterowanie włączaniem i wyłączaniem oraz obwody ochronne. Każda wymagana redukcja parametrów wyjściowych jest osiągana mechanicznie.

- Silniki napędzane przemiennikiem: dodanie prostownika, szyny prądu stałego i stopnia przemiennika 3-fazowego tworzy źródło o zmiennej częstotliwości i zmiennym napięciu, które jest przykładane do silnika w celu umożliwienia sterowania ze zmienną prędkością. Zasilany przemiennikiem silnik umożliwia znaczne zmniejszenie zużycia energii dzięki pracy silnika z prędkością optymalną dla danego obciążenia i zastosowania.

- Napędy o zmiennej prędkości (VSD): używane w zastosowaniach wymagających dodatkowej precyzji sterowania prędkością, pozycją i momentem obrotowym silnika. Napędy VSD osiągają ten poziom sterowania poprzez dodanie czujników pomiaru prądu i pozycji do podstawowego napędu przemiennikowego z regulacją napięcia.

- System napędzany przez serwomechanizm: wiele napędów o zmiennej prędkości (VSD) można zsynchronizować w wieloosiowe serwonapędy, aby uzyskać jeszcze bardziej złożony ruch w takich zastosowaniach, jak obrabiarki sterowane numerycznie (CNC), w których wymagane jest niezwykle dokładna informacja zwrotna pozycji. Obrabiarka sterowana numerycznie zwykle koordynuje pięć osi i może wykorzystywać nawet dwanaście osi skoordynowanego ruchu.

Roboty: przemysłowe, współpracujące i mobilne

Roboty przemysłowe łączą w sobie wieloosiowe sterowanie ruchami z mechaniczną integracją i zaawansowanym oprogramowaniem sterującym, umożliwiając trójwymiarowe pozycjonowanie wzdłuż sześciu osi.

Roboty współpracujące, czyli koboty, są przeznaczone do bezpiecznego działania obok ludzi. Są one budowane na platformach robotów przemysłowych przez dodanie czujników bezpieczeństwa, a także możliwości ograniczania mocy i siły, aby zapewnić bezpiecznego funkcjonalnie współpracownika robotycznego.

Podobnie roboty mobilne wykorzystują funkcjonalnie bezpieczne sterowanie maszyn, ale do możliwości robotycznych dodają wykrywanie lokalizacji, kontrolę trasy i unikanie kolizji.

Na każdym etapie rozwoju systemów sterowania ruchami ich złożoność często znacząco rosła. Istnieją cztery kluczowe czynniki stymulujące rozwój inteligentnych systemów ruchu:

- Zmniejszone zużycie energii

- Elastyczna produkcja

- Transformacja cyfrowa

- Skrócenie czasu przestojów w celu zapewnienia maksymalnego wykorzystania zasobów

Zastosowanie wysokosprawnych silników i charakteryzujących się niższymi stratami napędów o zmiennej prędkości (VSD), a także dodanie rozwiązań inteligentnych do zastosowań sterowania ruchami to kluczowe czynniki w osiąganiu znacznej sprawności energetycznej poprzez produkcję inteligentną.

Produkcja elastyczna opiera się na liniach produkcyjnych z możliwością szybkiej zmiany konfiguracji. Taka elastyczność jest potrzebna, aby reagować na zmieniające się zapotrzebowanie konsumentów na różnorodne produkty w mniejszych ilościach, co wymaga bardziej elastycznej konfiguracji produkcji. Roboty przemysłowe odgrywają kluczową rolę w wykonywaniu złożonych i powtarzalnych operacji, zwiększając tym samym wydajność i produktywność.

Transformacja cyfrowa obejmuje zdolność do łączenia w sieci sterowania ruchami i do przesyłania obszernych danych z czujników z całego zakładu produkcyjnego oraz do udostępniania danych w czasie rzeczywistym. Taka łączność umożliwia przetwarzanie w chmurze i stosowanie algorytmów sztucznej inteligencji (AI) w celu optymalizacji przepływów pracy w produkcji i poprawy wykorzystania zasobów.

Wykorzystanie zasobów stanowi podstawę różnych nowych modeli biznesowych i koncentruje się na produktywności aktywów fabrycznych, a nie tylko na początkowych kosztach instalacji. Dostawcy systemów są coraz bardziej zainteresowani rozliczaniem usług w oparciu o czas pracy lub produktywność wspomnianych aktywów. To podejście wykorzystuje usługi konserwacji predykcyjnej, które polegają na monitorowaniu w czasie rzeczywistym każdego aktywa w postaci maszyny w celu zwiększenia wydajności i zminimalizowania nieplanowanych przestojów.

Wymagania dotyczące komponentów do inteligentnego sterowania ruchami

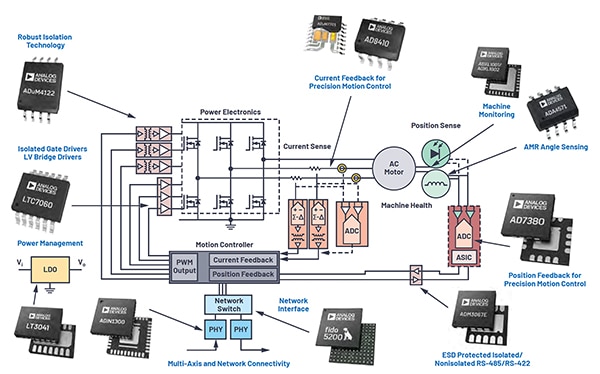

Projektanci muszą mieć świadomość, że inteligentne zastosowania sterowania ruchami wymagają rozwiązań systemowych w wielu obszarach projektowych w typowym łańcuchu sygnałowym napędu silnikowego (ilustracja 2).

Ilustracja 2: rozwiązania komponentów, które umożliwiają osiągnięcie wyższych parametrów działania w sześciu kluczowych obszarach zastosowań inteligentnego sterowania ruchem. (Źródło ilustracji: Analog Devices, Inc.)

Ilustracja 2: rozwiązania komponentów, które umożliwiają osiągnięcie wyższych parametrów działania w sześciu kluczowych obszarach zastosowań inteligentnego sterowania ruchem. (Źródło ilustracji: Analog Devices, Inc.)

Kluczowymi obszarami, które projektanci muszą traktować priorytetowo są: energoelektronika, sterowanie ruchami, pomiar prądu, pomiar pozycji, interfejsy sieciowe i monitorowanie stanu maszyn. W każdym z tych obszarów, firma Analog Devices oferuje wiele urządzeń, które projektanci mogą rozważyć podczas modernizacji starszych projektów lub rozpoczynania nowych.

Energoelektronika

Układy energoelektroniczne umożliwiają konwersję mocy z prądu stałego na zasilanie z modulacją szerokości impulsu (PWM) dostarczane do systemu napędu silnikowego.

Konwersja mocy w systemie napędu silnikowego rozpoczyna się od źródła prądu stałego o wysokim napięciu, zwykle pochodzącego z sieci zasilającej prądu zmiennego. Jak pokazano na ilustracji 2, sekcja energoelektroniki jest zbudowana z wykorzystaniem trójfazowej topologii półmostkowej z tranzystorami MOSFET. Bramki górnych tranzystorów MOSFET nie posiadają ustalonego potencjału względem masy i wymagają sterownika izolowanego. Odpowiednią opcją jest układ ADUM4122CRIZ firmy Analog Devices. Jest to izolowany sterownik bramek, który zapewnia izolację do 5kVrms. Wysoki poziom izolacji osiągnięto dzięki połączeniu szybkiego komplementarnego półprzewodnika tlenkowego (CMOS) i technologii transformatora monolitycznego. Ten sterownik bramki posiada regulowane sterowanie szybkością narastania, co minimalizuje straty mocy przełączania i zakłócenia elektromagnetyczne (EMI). Jest to szczególnie ważne w przypadku stosowania urządzeń z azotku galu (GaN) lub węglika krzemu (SiC), ze względu na ich wyższą szybkość przełączania.

Dolne tranzystory MOSFET mają elementy źródłowe odniesione do masy i mogą korzystać z układu LTC7060IMSE#WTRPBF firmy Analog Devices, czyli 100-woltowego sterownika półmostkowego o masie bez ustalonego potencjału.

Stopnie wyjściowe sterowników strony niskiej i strony wysokiej nie posiadają ustalonego potencjału i nie są podłączone do masy. Ta unikalna, podwójna architektura bez ustalonych potencjałów sprawia, że wyjścia sterownika bramki są odporne i mniej wrażliwe na zakłócenia masy. Ponadto urządzenia posiadają adaptacyjne zabezpieczenie przed jednoczesnym przewodzeniem z programowanym czasem martwym, aby zapobiegać jednoczesnemu włączeniu obu przełączników półmostka.

Kontroler ruchów

Kontroler ruchów to mózg systemu sterowania ruchami. Działając jako centralny procesor, generuje sygnały o modulacji szerokości impulsu (PWM), które sterują energoelektroniką. Sygnały te są oparte na poleceniach z kontrolera centralnego i sygnałach zwrotnych z silnika, takich jak prąd, pozycja i temperatura. Na podstawie tych danych, kontroler określa prędkość, kierunek i moment obrotowy silnika. Kontroler, często umieszczony w oddalonej lokalizacji i zaimplementowany poprzez układ bezpośrednio programowalnej macierzy bramek (FPGA) lub dedykowany procesor, wymaga izolowanych łączy komunikacyjnych.

W tym celu można wykorzystać szeregowe łącze danych, na przykład ADM3067ETRZ-EP firmy Analog Devices. Jest to zabezpieczony przed wyładowaniami elektrostatycznymi (ESD), pełnodupleksowy nadajniko-odbiornik RS485 o prędkości 50 Mbps. Jest on skonfigurowany tak, aby zapewnić komunikację szeregową o wysokiej przepustowości z czujników sygnałów zwrotnych pozycji z powrotem do sterownika ruchami. To łącze szeregowe jest zabezpieczone przed wyładowaniami elektrostatycznymi (ESD) do ±12kV i może pracować w zakresie temperatur roboczych od -55 do +125°C.

Pomiar prądu

Prądowe sygnały zwrotne z silnika są głównym parametrem sprzężenia zwrotnego dla sterowania. Ponieważ sprzężenie zwrotne prądowe definiuje ogólną szerokość pasma sterowania i odpowiedź dynamiczną systemu sterowania ruchami, mechanizm sprzężenia zwrotnego musi być bardzo dokładny i mieć dużą szerokość pasma, aby zapewnić precyzyjne sterowanie ruchami.

Istnieją dwie powszechnie stosowane techniki pomiaru prądu:

- Pomiary bocznikowe wymagają dodania rezystora bocznikowego o niskiej wartości włączonego szeregowo z mierzoną żyłą. Różnicowy spadek napięcia na boczniku jest następnie mierzony, zwykle za pomocą przetwornika analogowo-cyfrowego (ADC) o wysokiej rozdzielczości. Pomiary prądu bocznikowego są ograniczone przez spadek napięcia i moc rozpraszaną w rezystorze bocznikowym i ograniczają się do zastosowań o niskim i średnim prądzie.

- Magnetyczny pomiar prądu mierzy prąd poprzez ocenę pola magnetycznego w pobliżu żyły za pomocą bezkontaktowych pomiarów magnetooporu anizotropowego (AMR). Rezystancja urządzenia AMR, która zmienia się wraz z polem magnetycznym, a tym samym z natężeniem prądu, jest mierzona za pomocą mostka rezystancyjnego.

Magnetyczne pomiary prądu eliminują spadek napięcia i późniejsze straty mocy w rezystorach bocznikowych, dzięki czemu lepiej nadają się do pomiarów wysokoprądowych. Pomiar jest również odizolowany elektrycznie od mierzonej żyły.

Do izolowanych pomiarów prądu można używać układu ADUM7701-8BRIZ-RL firmy Analog Devices. Jest to charakteryzujący się wysokimi parametrami działania, 16-bitowy przetwornik analogowo-cyfrowy (ADC) sigma-delta drugiego rzędu, który przetwarza analogowy sygnał wejściowy spadku napięcia wywołany przepływem prądu przez rezystor pomiarowy prądu, na szybki, jednobitowy, izolowany cyfrowo strumień danych.

Urządzeniem do pomiaru prądu zmiennego jest szerokopasmowy wzmacniacz pomiarowy prądu AD8410AWBRZ. Jest to wzmacniacz różnicowy o wzmocnieniu 20, szerokości pasma 2,2MHz i niskim dryfcie niezrównoważenia (~1μV/°C). Dzięki współczynnikowi tłumienia sygnału współbieżnego (CMRR) na poziomie 123dB, może on obsługiwać dwukierunkowy pomiaru prądu z wejściami trybu wspólnego o napięciu do 100V.

Pomiar pozycji

Pomiar pozycji obrotowej w oparciu o magnetyczne czujniki pozycji AMR stanowi bardziej opłacalną alternatywę dla enkoderów optycznych. Dodatkową zaletą tych czujników jest odporność w środowiskach przemysłowych, gdzie często są narażone na kurz i wibracje. Sygnał zwrotny kąta wału silnika może być wykorzystywany do bezpośredniego sterowania położeniem w systemach z serwosilnikiem lub do określania prędkości obrotowej.

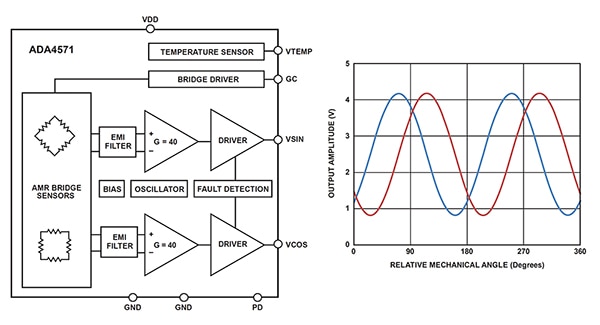

Urządzenie ADA4571BRZ-RL firmy Analog Devices to anizotropowy czujnik magnetorezystywny (AMR) z obwodem kondycjonowania sygnału i przetwornikiem analogowo-cyfrowym (ADC) umieszczonymi w obudowie (ilustracja 3).

Ilustracja 3: funkcjonalny schemat blokowy czujnika kąta ADA4571BRZ-RL wraz z wykresem sinusoidalnych i cosinusoidalnych sygnałów wyjściowych w funkcji kąta obrotu. (Źródło ilustracji: Analog Devices, Inc.)

Ilustracja 3: funkcjonalny schemat blokowy czujnika kąta ADA4571BRZ-RL wraz z wykresem sinusoidalnych i cosinusoidalnych sygnałów wyjściowych w funkcji kąta obrotu. (Źródło ilustracji: Analog Devices, Inc.)

ADA4571BRZ-RL to anizotropowy czujnik magnetorezystywny (AMR) kąta, który wykorzystuje podwójne czujniki AMR z kompensacją temperatury do wykrywania kąta wału w zakresie 180° (±90°) z dokładnością <0,1° (<0,5° w całym okresie eksploatacji i zakresie temperatur). Urządzenie to generuje zarówno sinusoidalne, jak i cosinusoidalne jednostronne wyjściowe sygnały analogowe, które wskazują położenie kątowe otaczającego pola magnetycznego. Urządzenie może pracować w trudnych warunkach środowiska magnetycznego i nie ulega pogorszeniu błędu odczytu kątowego przy szerokich szczelinach powietrznych.

Wyjścia czujnika kąta można podłączyć do podwójnego przetwornika analogowo-cyfrowego (ADC) AD7380BCPZ-RL7 firmy Analog Devices, który opiera się na rejestrze sukcesywnej aproksymacji (SAR) z wejściem 16-bitowym. Ten przetwornik analogowo-cyfrowy (ADC) próbkuje jednocześnie na obu kanałach wejścia różnicowego z prędkością do 4MSPS. Wewnętrzna funkcja nadpróbkowania poprawia parametry działania. Nadpróbkowanie jest powszechną techniką stosowaną w celu zwiększenia dokładności przetwornika analogowo-cyfrowego (ADC). Poprzez przechwytywanie i uśrednianie wielu próbek wejściowego sygnału analogowego, funkcja ta redukuje szumy, wykorzystując tryby nadpróbkowania z użyciem średniej normalnej lub średniej kroczącej. Nadpróbkowanie może również pomóc w osiągnięciu wyższej dokładności w wolniejszych warunkach pracy.

Interfejs sieciowy

Produkcja inteligentna opiera się na sieci inteligentnych zastosowań sterowania ruchem, które udostępniają dane między maszynami w hali produkcyjnej a centralną siecią sterowania i zarządzania. Takie udostępnianie wymaga solidnej łączności. W tym celu projektanci mogą używać niskolatencyjnych warstw fizycznych (PHY) sieci Ethernet małej mocy, na przykład układu ADIN1300CCPZ firmy Analog Devices, będącego nadajniko-odbiornikiem warstwy fizycznej sieci Ethernet. Pracując z szybkością przesyłu danych 10, 100 lub 1000Mbit/s, układ ADIN1300CCPZ jest przeznaczony do pracy w trudnych warunkach środowisk przemysłowych, również w temperaturze otoczenia do 105°C.

Do kierowania ruchem w sieci Ethernet służą przełączniki. Firma Analog Devices oferuje wbudowany dwuportowy przełącznik FIDO5200BBCZ przemysłowej sieci Ethernet Layer 2. Przełącznik jest zgodny ze standardem IEEE 802.3 przy prędkościach 10 i 100Mbit/s i obsługuje zarówno tryb półdupleksowy, jak i pełnodupleksowy w celu obsługi przemysłowych protokołów Ethernet, takich jak PROFINET, Ethernet/IP, EtherCAT, Modbus TCP i Ethernet POWERLINK.

Stan maszyn

Monitorowanie stanu maszyn wykorzystuje czujniki do pomiaru parametrów fizycznych, takich jak drgania, wstrząsy i temperatura, zapewniając wgląd w stan maszyn w czasie rzeczywistym. Rejestrując te dane podczas standardowych operacji sterowania ruchami i analizując je w czasie, można dokładnie oceniać stan mechaniczny maszyny. Takie podejście oparte na danych pozwala na opracowanie harmonogramów konserwacji predykcyjnej, które nie tylko wydłużają okres użytkowania maszyn, ale także znacznie skracają nieplanowane przestoje.

W celu zapewnienia odpowiedniego stanu maszyny, w silniku należy zainstalować czujniki drgań i wstrząsów. Przyspieszeniomierz mikroelektromechaniczny (MEMS) ±100g ADXL1001BCPZ-RL jest przykładem czujnika o niskim poziomie szumów i szerokości pasma -3dB wynoszącej 11kHz. Stanowi on alternatywę o dużej szerokości pasma i niższym poborze mocy dla czujników piezoelektrycznych. W przypadku zastosowań wymagających pomiaru wzdłuż trzech osi, odpowiednim wyborem może być urządzenie ADXL371.

Podsumowanie

Inteligentne sterowanie ruchami ma kluczowe znaczenie dla fabryk inteligentnych, a jego skuteczne wdrożenie wymaga starannie dobranych komponentów elektronicznych. Wiele z tych komponentów jest już przygotowanych do rozpoczęcia projektowania. Zaliczają się do nich układy energoelektroniczne do zasilania silnika, czujniki prądu i położenia dostarczające dokładne zwrotne sygnały prądowe w celu precyzyjnego i dokładnego sterowania ruchami, przemysłowa łączność sieciowa zapewniająca wgląd na poziomie systemu w celu optymalizacji przepływu produkcji oraz czujniki drgań i wstrząsów umożliwiające monitorowanie stanu maszyn w celu ograniczenia nieplanowanych przestojów i wydłużenia żywotności zasobów.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.