Dobór i stosowanie styczników elektromechanicznych do trójfazowych silników prądu zmiennego dużej mocy

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2022-02-16

Inżynierowie, którzy pracują nad rozwiązaniami izolowanego przełączania stosunkowo wysokich napięć i prądów przy użyciu małego sygnału napięciowego, dotychczas zwykle używali przekaźników. Tradycyjny przełącznik niskiego napięcia włącza przekaźnik, który z kolei włącza zasilanie dużej mocy . Przekaźniki elektromechaniczne (EMR) są tanie i mogą obsługiwać stosunkowo wysokie napięcia, a przekaźniki półprzewodnikowe (SSR) eliminują zużycie styków i wyładowania łukowe.

Jednak w przypadku częstego przełączania prądów o napięciu kilkuset woltów i natężeniu dziesiątek amperów (i wyższych) korzystanie z obu typów nie jest łatwe. Wyładowania łukowe przy tak dużych obciążeniach szybko zużywają styki przekaźników elektromechanicznych (EMR), podczas gdy prądy upływowe w przekaźnikach półprzewodnikowych (SSR) powodują przegrzewanie. Projektanci potrzebują alternatywnych rozwiązań do wymagających zastosowań.

Wytrzymałym zamiennikiem przekaźników są mniej znane styczniki elektromechaniczne (EMC). Urządzenia te wykorzystują sprawdzoną technologię i są łatwo dostępne u wielu renomowanych dostawców. Ponieważ dostępnych jest wiele opcji, proces wyboru styczników elektromechanicznych (EMC) jest trudny bez szczegółowego zrozumienia zasady ich działania.

W niniejszym artykule omówiono krótko różnicę między przekaźnikami elektromechanicznymi (EMR) i stycznikami, sposób działania styczników, a następnie skoncentrowano się na tym, w jaki sposób dane zastosowanie wpływa na dobór produktu, który stanowi pierwszy krok w kierunku udanego projektu. W artykule zilustrowano wybrane projekty, jako przykłady wykorzystując styczniki mocy serii SIRIUS 3RT firmy Siemens użyte we wdrożeniu silnika elektrycznego IE3.

Różnica między przekaźnikami elektromechanicznymi a stycznikami

Ze względu na narażenie na pełne natężenie prądu w położeniu zamkniętym użycie przełącznika do włączania i wyłączania urządzenia o dużej mocy, takiego jak duży trójfazowy silnik, jest niepraktyczne. W momencie zmiany położenia w przełączniku występują niebezpieczne wyładowania łukowe, a podczas pracy dochodzi do przegrzewania. Rozwiązaniem jest użycie obwodu o niskiej mocy, włączanego i wyłączanego za pomocą tradycyjnego przełącznika, który uruchamia obwód dużej mocy. Na tym polega działanie przekaźnika elektromagnetycznego (EMR).

Przekaźniki elektromechaniczne wykorzystują cewkę, która jest zasilana przez obwód o niskiej mocy, aby wytworzyć pole magnetyczne, które następnie dostarcza impuls do ruchomego rdzenia, który z kolei otwiera lub zamyka styki (rozwierne (NC) lub zwierne (NO)). Przekaźniki elektromechaniczne mogą przełączać obciążenia prądu stałego lub zmiennego do maksymalnej wartości znamionowej. Najważniejsze zalety przekaźników elektromechanicznych to niskie koszty i gwarantowana izolacja przy dowolnym napięciu poniżej wartości znamionowej wytrzymałości dielektrycznej urządzenia. (Patrz: "Zastosowanie specjalistycznych niskoszumowych przekaźników półprzewodnikowych w celu ograniczenia zakłóceń elektromagnetycznych (EMI) i spełnienia wymogów krytycznych norm").

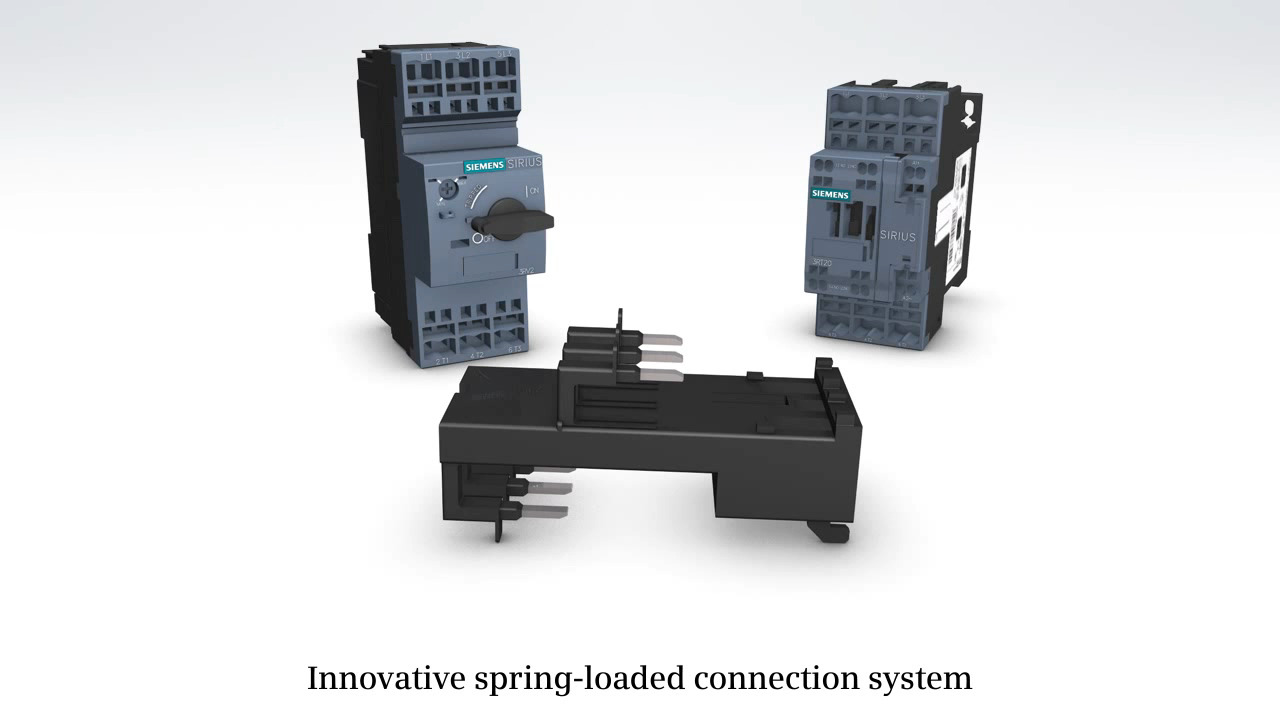

Jednak moc, którą przekaźniki elektromechaniczne mogą obsługiwać jest ograniczona. Na przykład, gdy odbiornikiem jest trójfazowy silnik o mocy przekraczającej kilka kilowatów (kW), przełączenie za pomocą przekaźnika elektromechanicznego (EMR) powoduje nadmierne wyładowania łukowe i szybkie zużycie przekaźnika. Alternatywą są styczniki elektromechaniczne (EMC) stanowiące solidne i wytrzymałe przemysłowe odpowiedniki przekaźników, zaprojektowane pod kątem niezawodnego przełączania dużych obciążeń na przestrzeni kilkudziesięciu milionów cykli (ilustracja 1).

Ilustracja 1: styczniki elektromechaniczne zastępują przekaźniki w zastosowaniach wymagających dużej wytrzymałości. (Źródło ilustracji: Siemens)

Ilustracja 1: styczniki elektromechaniczne zastępują przekaźniki w zastosowaniach wymagających dużej wytrzymałości. (Źródło ilustracji: Siemens)

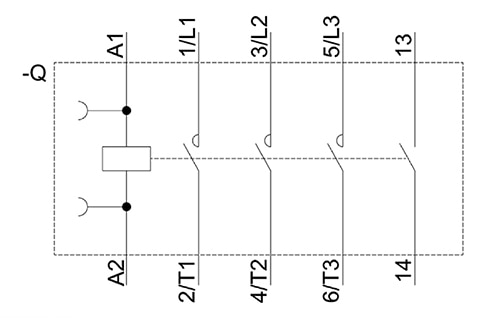

Styczniki elektromechaniczne (EMC) można bezpiecznie podłączać do urządzeń o zapotrzebowaniu na wysokie natężenia prądu i są zwykle wyposażone w funkcje sterowania i gaszenia łuków powstających podczas przełączania pod dużym obciążeniem. Urządzenia te wykorzystują tę samą zasadę aktywacji cewki/ruchomego rdzenia, co przekaźniki i są prawie wyłącznie wyposażone w styki zwierne (NO), chociaż dostępne są też styki rozwierne (NC). Styki zwierne (NO) gwarantują, że po wyłączeniu zasilania stycznika elektromechanicznego (EMC) styki przełączą się w położenie rozwarte, odcinając zasilanie urządzenia o wysokim poborze prądu. Urządzenia te są wyposażone w co najmniej jedną parę styków, nazywanych także biegunami.

Dobór styczników EMC

Dobór styczników elektromechanicznych (EMC) jest stosunkowo prosty w porównaniu z przekaźnikami elektromechanicznymi (EMR). Styczniki elektromechaniczne (EMC) są droższe, jednak stanowią jedyną opcję w zastosowaniach o dużym obciążeniu. Gdy już ustalimy, że potrzebny jest stycznik elektromechaniczny (EMC), dobór najlepszego urządzenia do konkretnego zadania okazuje się trudniejszy. Najlepszym punktem wyjścia jest określenie szczytowego natężenia prądu obciążeniowego (określanego również jako natężenie prądu przy pełnym obciążeniu (FLA)) przy napięciu roboczym danego zastosowania. W ten sposób określa się obciążalność prądową potrzebnego stycznika.

Na przykład w przypadku silnika trójfazowego producent zazwyczaj określa w arkuszu danych napięcie robocze i natężenie prądu przy pełnym obciążeniu (FLA). Jeśli jednak te informacje nie są dostępne, inżynier może skorzystać z takich zasobów, jak karta NEC (National Electrical Code), która zawiera szczegółowe informacje na temat wartości natężenia prądu przy pełnym obciążeniu (FLA) dla szeregu trójfazowych silników o określonej mocy znamionowej i napięciu wejściowym. Silniki są kategoryzowane według klasyfikacji silników Międzynarodowej Komisji Elektrotechnicznej (IEC). Na przykład silnik trójfazowy o mocy 375W i napięciu zasilania 110V ma natężenie prądu przy pełnym obciążeniu (FLA) 4,4A, a silnik o mocy 1,1kW o napięciu zasilania 220V ma wartość FLA równą 6A.

Następnie inżynier musi określić napięcie sterujące wymagane dla stycznika elektromechanicznego (EMC). Może to być takie samo napięcie, jak napięcie wykorzystywane do zasilania powiązanego silnika, ale często ze względów bezpieczeństwa używane jest niższe napięcie. Napięcie sterujące stycznika elektromechanicznego jest zwykle niższe od 250V~.

Następnie należy rozważyć, w jaki sposób silnik będzie działać w danym zastosowaniu. Na przykład trójfazowy silnik o takich samych parametrach technicznych może być używany w dwóch różnych zastosowaniach. Jednak instalacja wymagająca włączenia lub wyłączenia silnika na dłuższy czas wymaga innego stycznika elektromechanicznego niż taka, w której stycznik ma być często włączany i wyłączany. Ten drugi będzie podlegał cyklicznym obciążeniom prądowym i w związku z tym będzie musiał być bardziej solidny.

Dobrą wskazówką przy doborze właściwego stycznika elektromechanicznego do danego zastosowania są kategorie wykorzystania IEC czy też „kody”. Na przykład stycznik elektromechaniczny o kodzie „AC-3”, nadaje się do silników elektrycznych typu klatkowego (popularny typ silnika indukcyjnego) w zastosowaniach, w których silnik jest regularnie włączany i wyłączany, natomiast kod „AC-20” oznacza przystosowanie do podłączania i odłączania obciążenia w warunkach zerowego natężenia prądu. Mimo iż styczniki elektromechaniczne o nieprawidłowo dobranym kodzie IEC mogą działać w danym zastosowaniu, jednak ich żywotność może być znacznie krótsza niż stycznika prawidłowo dobranego.

Kody IEC są również przydatne do uwzględnienia typu odbiornika - rezystancyjnego lub indukcyjnego - ponieważ ma to również znaczący wpływ na dobór stycznika EMC. Na przykład silniki elektryczne są odbiornikami indukcyjnymi, a grzejniki są odbiornikami rezystancyjnymi.

Ważne jest również, aby rozważyć ile biegunów może być wymaganych w jednym styczniku elektromechanicznym i czy powinny być one zwierne (NO), czy rozwierne (NC). Na przykład zastosowanie może wymagać styczników z trzema biegunami zwiernymi (NO) dla każdej fazy silnika elektrycznego i kolejnej pary styków rozwiernych (NC), która może zapalać diodę LED sygnalizującą, że silnik jest zasilany, ale nie obraca się.

Co więcej, ponieważ styczniki elektromechaniczne (EMC) często przenoszą stosunkowo wysokie napięcia i prądy, ważne jest również zapewnienie, aby parametry izolacji urządzenia odpowiadały wszystkim kryteriom bezpieczeństwa dla danego zastosowania.

Ponieważ znaczną część generowanej energii elektrycznej zużywają silniki, USA i UE wprowadziły przepisy zapewniające możliwie wysoką sprawność ich pracy. Poziomy sprawności energetycznej w Unii Europejskiej są określone w międzynarodowych klasach sprawności energetycznej (IE) (ilustracja 2). Zgodnie z obecnymi przepisami silniki muszą osiągnąć poziom IE2 (wysoka sprawność), IE3 (podwyższona sprawność) lub IE4 (najwyższa sprawność), w zależności od ich mocy znamionowej i innych parametrów. Styczniki elektromechaniczne (EMC) mają wpływ na sprawność silników elektrycznych, więc jeśli system sterowania jest przeznaczony do użytku w Unii Europejskiej, ważne jest, aby został zaprojektowany zgodnie z odpowiednią klasą sprawności IE. W Stanach Zjednoczonych silniki muszą być zgodne z programem podwyższonej sprawności NEMA (National Electrical Manufacturers Association), który wymaga zgodności z normami określonymi dla IE3. Wymagania obowiązujące w Australii są podobne do wymagań obowiązujących w Stanach Zjednoczonych.

Ilustracja 2: wymagania w zakresie sprawności IE dla silników elektrycznych pokazują, jak podwyższona sprawność poprawia pracę silników o niższej mocy: silniki IE1 i IE2 na podstawie przepisów USA i UE nie są już dopuszczane do użytku. (Źródło ilustracji: Siemens)

Ilustracja 2: wymagania w zakresie sprawności IE dla silników elektrycznych pokazują, jak podwyższona sprawność poprawia pracę silników o niższej mocy: silniki IE1 i IE2 na podstawie przepisów USA i UE nie są już dopuszczane do użytku. (Źródło ilustracji: Siemens)

Produkty komercyjne

Na rynku dostępna jest szeroka gama wysokiej jakości styczników elektromechanicznych do niemal każdego zastosowania w warunkach dużego obciążenia. Na przykład seria styczników elektromechanicznych Sirius 3RT2 firmy Siemens posiada znaną z nowoczesnych produktów zdolność do przełączania silników elektrycznych oraz nadaje się do innych zastosowań. Urządzenia te zostały zaprojektowane z myślą o wysokiej niezawodności działania, wysokiej niezawodności styków, wysokiej temperaturze pracy i długim okresie użytkowania. Omawiane styczniki mocy mogą być używane w temperaturze do 60°C bez obniżania wartości znamionowych, nawet jeśli są zamontowane obok siebie. Asortyment obejmuje styczniki elektromechaniczne do urządzeń klas AC-1 (odbiorniki nieindukcyjne lub lekko indukcyjne, takie jak grzejniki), AC-3 (silniki elektryczne klatkowe, które często się przełączają) i AC-4 (silniki elektryczne klatkowe: rozruch, podłączanie, praca impulsowa). Wszystkie produkty SIRIUS 3RT2 są przeznaczone do obsługi silników IE3 i IE4.

Urządzenie 3RT20152AP611AA0 z linii SIRIUS 3RT2 jest trzybiegunowym stycznikiem elektromechanicznym zwiernym (NO) S00, przeznaczonym do odbiorników AC-3. Jego napięcie zasilania sterowania wynosi od 220 do 240V~. Posiada on napięcie wyjściowe 400 lub 690V i maksymalny prąd 7A przy napięciu 400V lub 4,9A przy 690V i znamionową moc maksymalną 3kW przy napięciu 400V lub 4kW przy 690V. Styki zamykają się w czasie poniżej 35ms i otwierają się w czasie poniżej 14ms. Maksymalna częstotliwość przełączania pod obciążeniem to 750 cykli na godzinę. Okres eksploatacji wynosi 30 milionów cykli, a wskaźnik awaryjności jest równy 1 na 100 milionów. W przypadku współpracy omawianego stycznika elektromechanicznego z silnikiem trójfazowym, natężenie prądu przy pełnym obciążeniu (FLA)wynosi 4,8A dla silnika o napięciu znamionowym 480V oraz 6,1A dla silnika o napięciu znamionowym 600V. To wystarcza do zasilania silnika o mocy 2,2kW (480V) lub silnika o mocy 3,7kW (600V) (ilustracja 3).

Ilustracja 3: przekaźnik elektromechaniczny (EMR) 3RT20152AP611AA0 posiada trzy bieguny zwierne (NO), co sprawia, że jest dobrym wyborem do przełączania silnika trójfazowego. (Źródło ilustracji: Siemens)

Ilustracja 3: przekaźnik elektromechaniczny (EMR) 3RT20152AP611AA0 posiada trzy bieguny zwierne (NO), co sprawia, że jest dobrym wyborem do przełączania silnika trójfazowego. (Źródło ilustracji: Siemens)

Na drugim krańcu gamy produktów SIRIUS znajduje się stycznik 3RT20261AP60. To także trójbiegunowy elektromechaniczny stycznik zwierny (NO) do zastosowań AC-3, ale posiadający styki S0. Jego napięcie zasilania sterowania wynosi od 220 do 240V~. Posiada napięcie wyjściowe 400V lub 690V i maksymalny prąd 25A przy napięciu 400V lub 13A przy 690V oraz nominalną moc maksymalną 11kW przy obu napięciach. Natężenie prądu przy pełnym obciążeniu (FLA) dla podłączonego silnika trójfazowego wynosi 21A dla silnika o napięciu znamionowym 480V i 22A dla silnika o napięciu znamionowym 600V. To wystarcza do zasilania silnika o mocy 11,2kW (480V) lub silnika o mocy 14,9kW (600V).

Stycznik elektromechaniczny SIRIUS 3RT2 firmy Siemens nadaje się do wielu zastosowań, ale jest zoptymalizowany pod kątem przełączania silników o podwyższonej sprawności zgodnych ze normami IE3 lub NEMA. Zgodność ta wymaga między innymi, aby stycznik elektromechaniczny (EMC) był wydajnym elementem systemu sterowania silnika. Aby spełnić ten wymóg, w stycznikach EMC przewidziano takie funkcje, jak magnesy trwałe, które zmniejszają zużycie energii przez cewkę i elektroniczne sterowanie cewki. Umożliwia to zmniejszenie mocy podtrzymywania (używanej do utrzymywania stycznika w położeniu zamkniętym) do minimum. Wewnętrzne straty mocy stycznika elektromechanicznego EMC zostały zmniejszone o 92% w porównaniu z poprzednimi urządzeniami.

Na przykład stycznik mocy 3RT20171BB41 - który może przełączać trójfazowe silniki o mocy od 2,2kW do 7,5kW w zależności od napięcia wyjściowego stycznika elektromechanicznego - charakteryzuje się stratami mocy na poziomie 1,2W na biegun, czyli całkowitymi stratami mocy na poziomie 3,6W przy dostarczaniu pełnej mocy do silnika elektrycznego.

Wykorzystanie stycznika elektromechanicznego (EMC) do rozruchu silnika IE3

Napęd silnikowy składa się z kilku elementów zapewniających bezpieczną i niezawodną pracę. Na przykład kompletna instalacja może zawierać następujące komponenty:

- Urządzenie zabezpieczające (na przykład rozrusznik i/lub przekaźnik przeciążeniowy)

- Jednostka rozruchowa (np. stycznik elektromechaniczny)

- Kontroler (np. system zarządzania silnikiem)

- Jednostka sterująca (na przykład przemiennik częstotliwości)

- Silnik elektryczny

- Przekładnia

- Okablowanie

- Napędzana maszyna

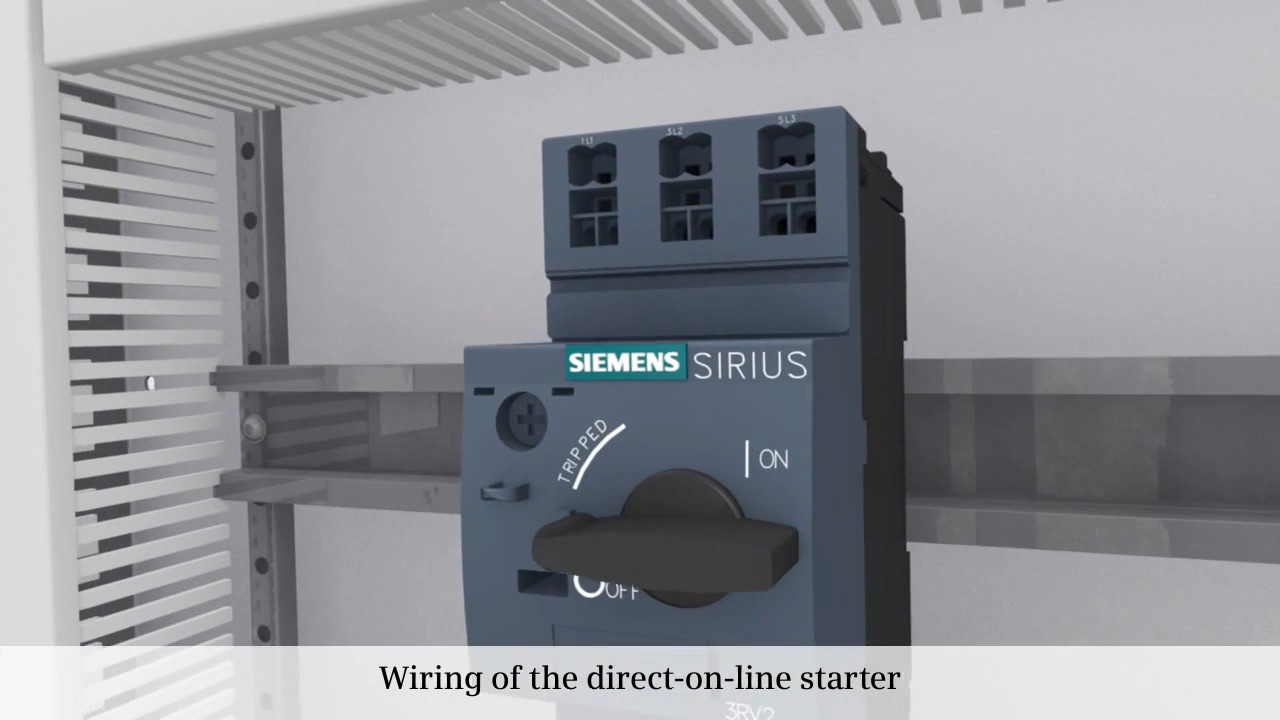

Styczniki EMC SIRIUS 3RT2 zostały zaprojektowane jako urządzenia modułowe montowane na szynie DIN (lub przykręcane) wraz z innymi komponentami. Styczniki elektromechaniczne (EMC) zostały zaprojektowane tak, aby pasować do modułów siostrzanych w celu utworzenia żądanej sekcji sterowania silnikowego układu napędowego (ilustracja 4). Modułowa konstrukcja pozwala ograniczyć ilość przewodów wymaganych w szafce, a połączenia są wykonywane za pomocą styków sprężynowych, dzięki czemu nie są potrzebne żadne specjalne narzędzia.

Ilustracja 4: modułowe urządzenia serii SIRIUS 3RT2 upraszczają wdrażanie systemów sterowania silnikiem. W tym przypadku przekaźnik elektromechaniczny (EMR) 3RT20171BB41 przełączany sygnałem 24V= jest używany wraz z urządzeniem zabezpieczającym i przekaźnikiem przeciążeniowym do sterowania silnikiem przenośnika. (Źródło ilustracji: Siemens)

Ilustracja 4: modułowe urządzenia serii SIRIUS 3RT2 upraszczają wdrażanie systemów sterowania silnikiem. W tym przypadku przekaźnik elektromechaniczny (EMR) 3RT20171BB41 przełączany sygnałem 24V= jest używany wraz z urządzeniem zabezpieczającym i przekaźnikiem przeciążeniowym do sterowania silnikiem przenośnika. (Źródło ilustracji: Siemens)

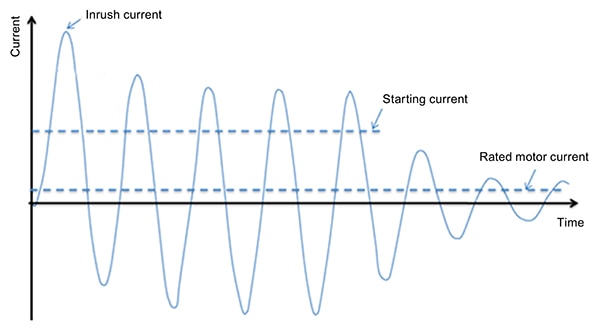

Starannie dobrany stycznik elektromechaniczny (EMC) staje się elementem systemu sterowania typu „plug-and-play”. Styczniki mocy 3RT2 zostały zoptymalizowane pod kątem przełączania silników elektrycznych IE3 w zakresie od 1 do 15kW i mogą być używane bez żadnych ograniczeń do bezpośredniego rozruchu liniowego oraz wstecznego. Podczas korzystania ze styczników EMC 3RT2 istnieją jednak pewne ważne względy projektowe dla inżynierów bardziej zaznajomionych z silnikami elektrycznymi typu IE2 niż typu IE3. Parametry, które wpływają na konstrukcję układu sterowania silnikami IE3, to m.in. niższe prądy znamionowe, wyższy współczynnik prądu rozruchowego i wyższy prąd rozruchowy (ilustracja 5).

Ilustracja 5: początkowy prąd rozruchowy, prąd rozruchowy i prąd znamionowy silnika to kluczowe parametry, które należy wziąć pod uwagę podczas doboru stycznika elektromechanicznego (EMC) dla silnika trójfazowego prądu zmiennego. (Źródło ilustracji: Siemens)

Ilustracja 5: początkowy prąd rozruchowy, prąd rozruchowy i prąd znamionowy silnika to kluczowe parametry, które należy wziąć pod uwagę podczas doboru stycznika elektromechanicznego (EMC) dla silnika trójfazowego prądu zmiennego. (Źródło ilustracji: Siemens)

Kluczem do zwiększenia sprawności silników elektrycznych IE3 jest prąd o niższej wartości znamionowej. Jednakże klasa IE3 nie określa liniowego wzrostu sprawności w zakresie mocy silnika elektrycznego. Zamiast tego wymaga większej sprawności silników elektrycznych o niższej mocy w porównaniu z typami IE2 niż w przypadku jednostek o wyższej mocy (patrz ilustracja 2 powyżej). Oznacza to, że w przypadku silników elektrycznych o niższej mocy znamionowy prąd silnika jest znacznie niższy w porównaniu z typem IE2. Należy pamiętać, że taka sama moc jest utrzymywana przez zwiększenie napięcia roboczego.

W przypadku silników o wyższej sprawności nieodłącznym aspektem zmniejszenia prądu znamionowego jest wzrost współczynnika prądu rozruchowego (prąd rozruchowy/prąd znamionowy). Dzieje się tak, ponieważ mimo że prąd rozruchowy silnika IE3 jest niższy, różnica między silnikami IE2 i IE3 o jednakowej mocy nie jest tak wyraźna dla prądu rozruchowego, jak dla prądu znamionowego. W przypadku silników o niższej mocy współczynnik prądu rozruchowego jest wyższy niż w przypadku silników o większej mocy.

Zwiększenie współczynnika prądu rozruchowego oznacza wzrost początkowego prądu rozruchowego. Początkowy prąd rozruchowy to zasadniczo dynamiczne zdarzenie kompensacyjne, które wynika z takich czynników, jak podłączenie obciążenia indukcyjnego (takiego jak silnik), dynamicznych stanów nieustalonych prądu i zjawiska nasycenia w warstwowych rdzeniach silnika. Początkowy prąd rozruchowy, który może być nawet pięć razy wyższy niż natężenie prądu przy pełnym obciążeniu (FLA), może uszkodzić silnik i inne układy (ilustracja 6).

Ilustracja 6: początkowy prąd rozruchowy jest większy dla silników o wyższej sprawności oraz wyższy dla jednostek o niższej mocy. Odpowiednia konstrukcja układu sterowania może ograniczyć negatywne skutki. (Źródło ilustracji: Siemens)

Ilustracja 6: początkowy prąd rozruchowy jest większy dla silników o wyższej sprawności oraz wyższy dla jednostek o niższej mocy. Odpowiednia konstrukcja układu sterowania może ograniczyć negatywne skutki. (Źródło ilustracji: Siemens)

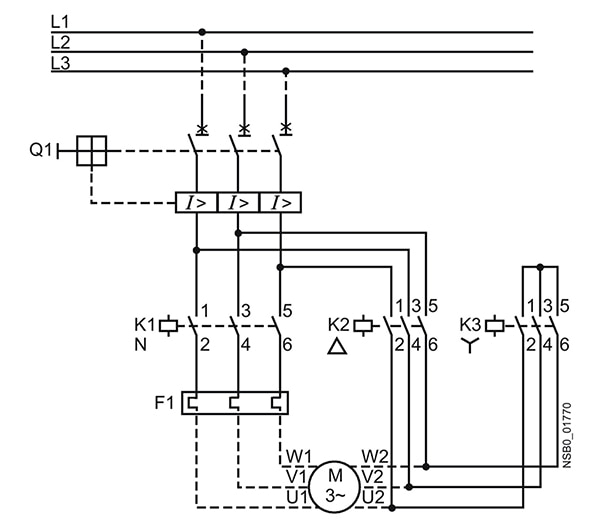

W celu ograniczenia początkowego prądu rozruchowego, w układzie rozruchowym typu gwiazda-trójkąt („YΔ”) obok innych modułowych komponentów sterowania można zastosować styczniki EMC 3RT2. Na skutek uruchomienia silnika przy użyciu pełnego napięcia międzyprzewodowego na uzwojeniach urządzenia połączonych w gwiazdę (Y), do każdej fazy silnika dociera około 58% napięcia międzyprzewodowego, co obniża prąd i ogranicza szczytową wartość rozruchową. Gdy silnik osiągnie znamionową prędkość obrotową, następuje przełączenie uzwojeń w trójkąt (Δ). Wtedy do każdej fazy jest doprowadzane pełne napięcie (bez ryzyka wystąpienia początkowego prądu rozruchowego), a silnik może wytworzyć pełną moc.

Takie ustawienie wymaga przekaźnika przeciążeniowego bezpośrednio w kablu U1, V1, W1 zasilającym silnika (ilustracja 7). Zapewnia to skuteczne zabezpieczenie przed przeciążeniem dla wszystkich trzech styczników elektromechanicznych (EMC). Pełne wdrożenie wymaga przekaźnika i trzech styczników elektromechanicznych (EMC) 3RT2.

Ilustracja 7: schemat obwodu gwiazda-trójkąt (YΔ) zawierającego przekaźnik przeciążeniowy na kablu zasilającym silnika i trzech styczników elektromechanicznych (EMC) do przełączania zasilania w czasie rozruchu silnika. (Źródło ilustracji: Siemens)

Ilustracja 7: schemat obwodu gwiazda-trójkąt (YΔ) zawierającego przekaźnik przeciążeniowy na kablu zasilającym silnika i trzech styczników elektromechanicznych (EMC) do przełączania zasilania w czasie rozruchu silnika. (Źródło ilustracji: Siemens)

Podczas pracy układ gwiazdy (Y) w sekwencji jest włączany przez jednoczesne zamknięcie styczników elektromechanicznych K1 i K3. Po upływie zaprogramowanego czasu (przy około 80% pełnej prędkości silnika) układ czasowy otwiera stycznik K3 i zamyka stycznik K2, aby włączyć układ trójkąta w celu zapewnienia pełnej mocy silnika.

Podsumowanie

Przy przełączaniu odbiorników o dużej mocy, takich jak trójfazowe silniki prądu zmiennego zaleca się zastąpienie przekaźników elektromechanicznych (EMR) stycznikami elektromechanicznymi (EMC). Styczniki elektromechaniczne (EMC) zostały zaprojektowane z myślą o wysokiej niezawodności przełączania i trwałości przekraczającej dziesiątki milionów operacji. Urządzenia te są dostępne dla szerokiej gamy mocy wyjściowych silników, od kilku do setek kilowatów.

Styczniki elektromechaniczne (EMC) SIRIUS 3RT2 firmy Siemens są przystosowane do przełączania trójfazowych silników prądu zmiennego o mocy od 2 do 25kW, a ich modułowa konstrukcja zapewnia łatwość instalacji w układach sterowania. Chociaż instalacja styczników elektromechanicznych SIRIUS jest stosunkowo prosta, należy zachować ostrożność przy wdrażaniu systemu sterowania, aby uniknąć uszkodzenia silnika wskutek nadmiernego początkowego prądu rozruchowego.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.