Bezpieczne wdrażanie kobotów w przemysłowych środowiskach pracy

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2020-02-06

Obecnie dostępne są kompaktowe roboty przemysłowe, które pozwalają na ekonomiczną integrację nawet w niewielkich liniach produkcyjnych. Niewątpliwą zaletą takich robotów jest to, że mogą współpracować z człowiekiem-operatorem w celu odciążenia go od powtarzalnych zadań, które w przeciwnym razie mogłyby wywołać u niego zmęczenie i prowadzić do pomyłek. Problem polega na tym, że praca w pobliżu poruszającej się maszyny stwarza zagrożenie dla ludzi.

Kluczem do zapewnienia bezpieczeństwa robotów współpracujących (kobotów) jest staranna analiza występującego ryzyka oraz skonfigurowanie robota i jego układu sterowania w celu złagodzenia potencjalnych zagrożeń. Na szczęście są już dostępne specyfikacje techniczne wspomagające deweloperów na drodze do zapewnienia bezpieczeństwa.

W niniejszym artykule omówiono zalety dodawania kobotów do środowiska pracy, obawy dotyczące bezpieczeństwa, najnowsze wytyczne przepisów oraz przedstawiono strategie szacowania ryzyka i jego łagodzenia. W dalszej części zaprezentowano koboty z wbudowanymi mechanizmami bezpieczeństwa, dzięki którym można je bezpiecznie dodawać do dowolnego środowiska produkcyjnego.

Dlaczego warto korzystać z robotów współpracujących?

Roboty przemysłowe w dużych zakładach produkcyjnych od dawna dowodzą swojej wartości pod względem zwiększenia wydajności produkcji przy jednoczesnym obniżeniu kosztów. Dostępne obecnie na rynku roboty przemysłowe są kompaktowe i bardziej uniwersalne oraz przynoszą wspomniane korzyści w produkcji średnio i małoskalowej. W przeciwieństwie do swoich większych odpowiedników, kompaktowe roboty są zaprojektowane do współpracy z ludzkimi operatorami, a nie pracy samodzielnej (ilustracja 1). Ludzie i koboty pracują we wspólnej przestrzeni, co pozwala zminimalizować jej wykorzystanie w hali produkcyjnej przez roboty i zwiększyć opłacalność.

Ilustracja 1: małe roboty przemysłowe są przeznaczone do współpracy z ludźmi, a nie do pracy samodzielnej. (Źródło ilustracji: KraussMaffel/KUKA Robotics)

Ilustracja 1: małe roboty przemysłowe są przeznaczone do współpracy z ludźmi, a nie do pracy samodzielnej. (Źródło ilustracji: KraussMaffel/KUKA Robotics)

Tak jak wszystkie maszyny zasilane, wspomniane koboty mogą spowodować obrażenia ciała, jeśli nie będą prawidłowo eksploatowane. Włączanie kobotów do linii produkcyjnej wymaga zatem starannego przeanalizowania kwestii bezpieczeństwa operatorów. Czynniki, o których należy pamiętać, to m.in. zasięg i prędkość ruchów robota, rodzaj przenoszonych przez niego materiałów oraz metoda i częstotliwość interakcji z operatorem. Po zrozumieniu tych zagadnień, do projektu układu można włączyć odpowiednie funkcje zwiększające bezpieczeństwo.

Niektóre elementy bezpieczeństwa operacyjnego kobota wynikają z wymogów przepisów organizacji takich jak OSHA (Administracja ds. Bezpieczeństwa i Higieny Pracy) w USA, CCOHS w Kanadzie oraz Komisja Europejska. Na przykład Kodeks Przepisów Federalnych (CFR) 1910 OSHA 29 narzuca wymóg blokowania przez układy niebezpiecznych źródeł energii na czas prowadzenia czynności serwisowych (rozdział 147) oraz zapobiegania porażeniom prądem podczas pracy (rozdział 333). Przepisy te zostały jednak opracowane z myślą o wszystkich typach maszyn przemysłowych i niekoniecznie nadążają za rozwojem technologicznym. Ogólnie rzecz biorąc, przepisów dotyczących robotów przemysłowych, a tym bardziej kobotów, nie ma zbyt wiele.

Branża wypełniła jednak tę lukę, opracowując kilka norm technicznych dotyczących robotów przemysłowych. Należą do nich: norma IEC 61508 dotycząca bezpieczeństwa pracy, norma ISO 12100 dotycząca bezpieczeństwa maszyn oraz normy ISO 10218-1 i -2 dotyczące bezpieczeństwa robotów przemysłowych. Ostatnio branża opublikowała normę techniczną ISO/TS 15066 dotyczącą bezpieczeństwa robotów współpracujących. Tylko niektóre części tych norm zostały zdefiniowane jako wymagania dotyczące projektowania układów robotycznych. Pozostałe stanowią zalecenia, które dostarczają deweloperom i operatorom szczegółowych wytycznych zapewniających bezpieczną interakcję robotów i ludzi.

Ocena ryzyka związanego z kobotami

Droga do bezpieczeństwa eksploatacji kobotów rozpoczyna się od starannej oceny ryzyka związanego z zamierzonym modelem pracy i wykorzystania robotów - nie tylko w odniesieniu do samych robotów, ale całego środowiska roboczego. Na przykład układ robotyczny do przenoszenia metalowych blach o ostrych krawędziach stwarza inne ryzyko niż układ do przenoszenia kartonów. Podobnie ocena ryzyka dla robota wyposażonego w chwytak będzie różnić się od oceny robota z wiertłem lub lutownicą.

W związku z tym, aby zidentyfikować potencjalne źródła ryzyka w pracy robota, deweloperzy muszą w pełni zrozumieć zakres działania układu, charakterystykę ruchów robota, przestrzeń roboczą i przepływ pracy oraz inne podobne czynniki. Źródła te obejmują wszelkie potencjalne interakcje między robotem a człowiekiem - zamierzone, niezamierzone oraz wynikające z awarii sprzętu - które mogą spowodować obrażenia ciała.

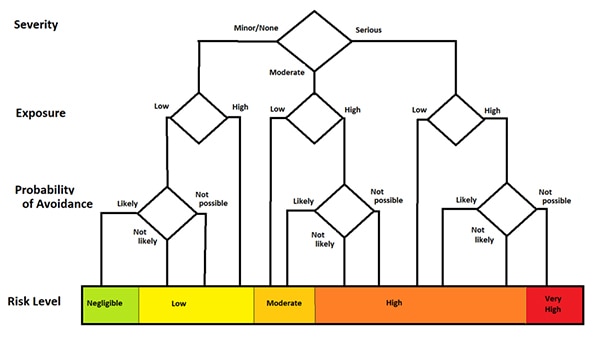

Wszystkie zidentyfikowane czynniki ryzyka należy poddać ocenie. Ocena ta kategoryzuje każdą tego typu interakcję jako charakteryzującą się pomijalnym, niskim, średnim, wysokim lub bardzo wysokim ryzykiem, przy użyciu trzech kluczowych kryteriów:

- Dotkliwość potencjalnych obrażeń

- Częstotliwość i/lub czas trwania narażenia na zagrożenie

- Prawdopodobieństwo uniknięcia zagrożenia

Na ilustracji 2 przedstawiono poglądowe drzewo oceny ryzyka. Dotkliwość obrażeń ciała waha się od drobnych, takich jak skaleczenia lub stłuczenia, które całkowicie ustępują w ciągu kilku dni, do poważnych, które prowadzą do trwałego uszczerbku na zdrowiu lub do śmierci. Wielkość narażenia może się wahać od niskiej (sporadycznie) do wysokiej (często lub stale), a prawdopodobieństwo uniknięcia zagrożenia od zerowego do wysokiego. Osoby dokonujące oceny mogą kwantyfikować te kryteria na własny sposób, aby odzwierciedlić szczególne okoliczności.

Ilustracja 2: ocena poziomu ryzyka wymaga zbadania dotkliwości i prawdopodobieństwa ewentualnych obrażeń. (Źródło ilustracji: Richard A. Quinnell)

Ilustracja 2: ocena poziomu ryzyka wymaga zbadania dotkliwości i prawdopodobieństwa ewentualnych obrażeń. (Źródło ilustracji: Richard A. Quinnell)

Jednakże jedną z kwestii regulowanych w normie ISO/TS 15066 jest ilościowa definicja fizycznego kontaktu pomiędzy robotem a człowiekiem, który nie powoduje obrażeń. Jest to szczególnie ważne w zastosowaniach z kobotami, gdzie kontakt fizyczny jest wysoce prawdopodobny lub nawet zamierzony. Norma definiuje dwa typy kontaktu: przejściowy i quasi-statyczny (ilustracja 3).

Sytuacje, w których człowiek może łatwo uniknąć kontaktu z robotem, takie jak uderzenie operatora w ramię przez część robota, są uważane za przejściowe. Uwięzienie człowieka między robotem a nieruchomym obiektem, np. w sytuacji gdy chwytak robotyczny dociska dłoń operatora do blatu stołu, jest uważane za kontakt quasi-statyczny.

Ilustracja 3: kontakt robot-człowiek - przypadkowy lub przewidywany - dzieli się na dwie kategorie: przejściowy i quasi-statyczny. (Źródło ilustracji: Richard A. Quinnell)

Ilustracja 3: kontakt robot-człowiek - przypadkowy lub przewidywany - dzieli się na dwie kategorie: przejściowy i quasi-statyczny. (Źródło ilustracji: Richard A. Quinnell)

Wartości graniczne siły kontaktu w zastosowaniach z wykorzystaniem kobotów opierają się na ludzkim progu bólu. Roboty współpracujące muszą być tak skonfigurowane, aby każdy kontakt, zamierzony czy nie, był poniżej progu bólu. Wartości graniczne siły różnią się w zależności od części ciała. Na przykład dla kontaktu z głową próg bólu będzie znacznie niższy niż dla kontaktu z ramieniem. Ponadto przy kontakcie quasi-statycznym próg jest znacznie niższy niż w przypadku kontaktu przejściowego.

Po zidentyfikowaniu i ocenie ryzyka najważniejsze pytanie, jakie każdy powinien sobie zadać, brzmi: „czy istniejący poziom ryzyka jest akceptowalny?” W większości przypadków dopuszczalne jest nieznaczne lub bardzo niskie ryzyko, a każde inne będzie wymagało co najmniej jednej formy łagodzenia ryzyka. Wybór odpowiedniej formy łagodzenia ryzyka, po której następuje ponowna ocena ryzyka jest zatem kolejnym krokiem na drodze do bezpieczeństwa robota, który należy powtarzać, dopóki wszystkie zagrożenia nie zostaną zredukowane do dopuszczalnego poziomu.

Sposoby łagodzenia ryzyka

Do najbardziej preferowanych metod łagodzenia ryzyka należy m.in. przeprojektowanie procesu lub układu obszaru roboczego robota w sposób eliminujący zagrożenia lub minimalizujący narażenie poprzez ograniczenie interakcji człowieka z robotem. W tradycyjnych zastosowaniach robotów przemysłowych interakcja między robotem a człowiekiem jest ograniczana z wykorzystaniem klatek ograniczających obszar roboczy robota, wyposażonych w blokady wyłączające robota w przypadku wkroczenia przez człowieka do obszaru roboczego. W przypadku wykorzystania kobotów, które muszą współdzielić przestrzeń roboczą z ludźmi, potrzebne są inne metody.

Branża określiła cztery kluczowe podejścia do współpracy między robotem a człowiekiem:

- Zatrzymywanie z monitorowaniem bezpieczeństwa

- Prowadzenie ręczne

- Monitorowanie prędkości i separacji

- Ograniczanie mocy i siły

Deweloperzy będą musieli określić, które podejście lub ich kombinacja najlepiej pasuje do danej sytuacji.

Zatrzymywanie z monitorowaniem bezpieczeństwa sprawdza się dobrze w zastosowaniach, w których operator współpracuje z robotem tylko w określonych warunkach, takich jak załadunek lub rozładunek efektora końcowego robota lub wykonywanie kontroli w toku prac. Przy tego typu interakcji robot działa autonomicznie w chronionym obszarze roboczym monitorowanym pod kątem obecności człowieka. Zatrzymywanie bezpieczeństwa jest uaktywniane przez operatora przed wejściem do obszaru roboczego. Gdy operator znajduje się w obszarze roboczym, robot jest zasilany, ale nie porusza się. Gdy operator opuści obszar roboczy, robot automatycznie wznawia pracę autonomiczną. Wejście osoby do monitorowanego obszaru roboczego bez zainicjowania zatrzymywania bezpieczeństwa zainicjuje zatrzymanie ochronne, które spowoduje wyłączenie zasilania systemu.

W przypadku prowadzenia ręcznego operator aktywuje zatrzymywanie bezpieczeństwa przed wejściem do obszaru roboczego robota, a następnie uruchamia ręczny mechanizm prowadzący, aby zmienić położenie ramienia robotycznego przed uaktywnieniem kolejnej operacji robota. Mechanizm prowadzenia ręcznego może polegać po prostu na chwyceniu ramienia robota i manipulowaniu nim lub użyciu ręcznego urządzenia kontrolnego do sterowania ruchem robota. Prowadzenie ręczne można wykorzystać w zastosowaniach takich jak asysta robotyczna podnoszenia elementów.

Monitorowanie prędkości i separacji jest przydatne w sytuacjach, gdy operator i robot często korzystają z tego samego obszaru roboczego, a operator może swobodnie poruszać się w tym obszarze. W tym przypadku układ monitoruje odległość człowieka od robota, utrzymując przez cały czas minimalną bezpieczną odległość (ilustracja 4). Jeśli robot i człowiek znajdują się od siebie w bezpiecznej odległości uniemożliwiającej kontakt między nimi, robot może poruszać się z pełną prędkością. Jeśli odległość separacji się zmniejsza, robot nadal działa z niższą prędkością, co pozwala zmniejszyć wysiłek wymagany do całkowitego zatrzymania robota. Gdy odległość separacji jest zbyt mała, aktywuje się zatrzymywanie bezpieczeństwa robota, które gwarantuje uniknięcie obrażeń ciała.

Ilustracja 4: układ monitorowania prędkości i separacji wyznacza strefy bezpiecznej pracy wokół robota. (Źródło ilustracji: Richard A. Quinnell)

Ilustracja 4: układ monitorowania prędkości i separacji wyznacza strefy bezpiecznej pracy wokół robota. (Źródło ilustracji: Richard A. Quinnell)

Określenie odległości dla każdego etapu w tym podejściu wymaga zrozumienia możliwości ruchowych układu robotycznego. Układ powinien być zaprojektowany w taki sposób, aby po wykryciu przez monitory ruchu człowieka w kierunku przestrzeni chronionej, mechanizmy robotyczne całkowicie się zatrzymywały, zanim człowiek dotrze do tej przestrzeni. Aby obliczyć odpowiednie odległości separacji, deweloperzy muszą wiedzieć:

- jak szybko porusza się robot i człowiek

- jaki jest czas reakcji układu przy wykrywaniu potencjalnego naruszenia przestrzeni

- ile czasu potrzebuje robot na zatrzymanie się po otrzymaniu polecenia

Układ obszaru roboczego może ułatwić wyznaczanie i monitorowanie stref bezpieczeństwa w przypadku strategii wykorzystującej monitorowanie prędkości i separacji. W jednym przykładzie układ wyznacza naturalne strefy bezpieczeństwa (ilustracja 5). Stół warsztatowy oddziela człowieka od przestrzeni roboczej robota, w której robot może swobodnie poruszać się z pełną prędkością. Robot może automatycznie zmniejszyć prędkość, gdy wchodzi do obszarów współpracy po bokach stołu warsztatowego, co ogranicza możliwości kontaktu quasi-statycznego. Zmniejszona prędkość minimalizuje ryzyko w tym obszarze poprzez zmniejszenie potencjalnej siły kontaktu przejściowego i maksymalne wykorzystanie możliwości uniknięcia wszelkich zagrożeń.

Ograniczniki mechaniczne mogą uniemożliwić przejście mechanizmu robotycznego w obszar roboczy człowieka, eliminując ryzyko. Takie rozwiązanie wymagałoby jedynie minimalnego monitorowania przestrzeni roboczej robota w celu zapewnienia wysokiego poziomu bezpieczeństwa systemu.

Ilustracja 5: projekt przestrzeni roboczej, w której można wyznaczać naturalne strefy bezpieczeństwa. (Źródło ilustracji: Richard A. Quinnell)

Ilustracja 5: projekt przestrzeni roboczej, w której można wyznaczać naturalne strefy bezpieczeństwa. (Źródło ilustracji: Richard A. Quinnell)

W zastosowaniach, gdzie istnieje duże prawdopodobieństwo kontaktu człowieka z robotem, szczególnie przydatna jest strategia wykorzystująca ograniczanie mocy i siły. Aby z niej skorzystać, robot musi być w stanie wykryć moment, w którym do mechanizmu zostają przyłożone nietypowe siły, co umożliwia wykrycie kontaktu i zareagowanie na niego. Robot powinien być również zaprojektowany tak, aby zminimalizować potencjalną siłę kontaktową, na przykład poprzez eliminację ostrych krawędzi i punktów grożących przycięciem, uwzględnienie w projekcie okładzin powierzchni i ograniczanie prędkości ruchu.

Rozwiązanie powinno być zaprojektowane w taki sposób, aby kontakt był rzadki i możliwy do uniknięcia, przy czym należy zadbać o ocenę możliwych do wystąpienia rodzajów kontaktu (przejściowe czy quasi-statyczne) oraz potencjalnie narażonych części ciała. Projekt rozwiązania powinien również być zorientowany na minimalizację kontaktu quasi-statycznego i zapobieganie kontaktowi z głową, szyją lub gardłem.

Funkcje bezpieczeństwa układu robotycznego

Deweloperzy wybierający robota współpracującego powinni pamiętać, w jaki sposób mogą wdrożyć przedstawione metody łagodzenia ryzyka. Budowa fizyczna robota oraz jego układy sterujące to czynniki, które należy ocenić w celu określenia stopnia trudności wdrożenia środków bezpieczeństwa. Zazwyczaj jednak dostawcy robotów implementują w swoich produktach gotowe systemy bezpieczeństwa.

Na przykład grupa zestawów robotów Agilus firmy KUKA zawiera dotykowy panel operatora smartPAD do sterowania ręcznego oraz kontroler układu KR C4 ze zintegrowanymi funkcjami bezpieczeństwa. Uzupełnieniem pakietu jest opcjonalne oprogramowanie KUKA.SafeOperation. Ramiona zestawów mają różne długości, m.in. 540mm (KR 3 R540), 900mm (KR 6 R900-2) i 1100mm (KR 10 R1100-2) (ilustracja 6).

Ilustracja 6: kompaktowe roboty przemysłowe, takie jak robot Agilus KR 3 firmy KUKA, zostały zaprojektowane z myślą o bezpieczeństwie i mogą bezpiecznie współdzielić przestrzeń roboczą z operatorami-ludźmi oraz współpracować z nimi, o ile podczas konfiguracji przestrzegane są normy branżowe. (Źródło ilustracji: Kuka Robotic)

Ilustracja 6: kompaktowe roboty przemysłowe, takie jak robot Agilus KR 3 firmy KUKA, zostały zaprojektowane z myślą o bezpieczeństwie i mogą bezpiecznie współdzielić przestrzeń roboczą z operatorami-ludźmi oraz współpracować z nimi, o ile podczas konfiguracji przestrzegane są normy branżowe. (Źródło ilustracji: Kuka Robotic)

Wszystkie trzy roboty zostały zaprojektowane z zaokrąglonymi powierzchniami pod okładzinami pochłaniającymi energię, aby zminimalizować nacisk przy kontakcie. Przeguby są osłonięte, aby wyeliminować ryzyko przycięcia. Roboty oferują również regulowane ograniczniki mechaniczne dla kluczowych osi ruchu, dzięki czemu deweloperzy mogą fizycznie ograniczyć przestrzeń roboczą robota.

Dołączony panel smartPAD pomaga w obsłudze, gdy wymagane jest kierowanie ręczne (ilustracja 7).

Ilustracja 7: zestawy robotów KUKA zawierają dotykowy panel operatora smartPad, który umożliwia sterowanie ręczne w razie konieczności. (Źródło ilustracji: KUKA Robotic)

Ilustracja 7: zestawy robotów KUKA zawierają dotykowy panel operatora smartPad, który umożliwia sterowanie ręczne w razie konieczności. (Źródło ilustracji: KUKA Robotic)

Kontroler KR C4 jest wyposażony w zintegrowane oprogramowanie zabezpieczające, które posiada programy do realizacji bezpiecznego i awaryjnego zatrzymania, a także funkcję monitorowania standardowych czujników zewnętrznych ustanawiających„ogrodzenie bezpieczeństwa”. Ponadto oprogramowanie może wewnętrznie monitorować pozycję i ruch robota względem dowolnej z jego osi ruchu.

Oprogramowanie KUKA.SafeOperation usprawnia ten wewnętrzny monitoring, umożliwiając deweloperom wyznaczenie stałej celi robota: wielokąta wypukłego posiadającego od trzech do dziesięciu wierzchołków, poza który robot nigdy nie powinien wychodzić (ilustracja 7). Ponadto deweloperzy mogą zdefiniować maksymalnie 16 obszarów monitorowania w tej celi przy użyciu współrzędnych kartezjańskich lub współrzędnych dla poszczególnych osi.

Ilustracja 8: deweloperzy mogą udoskonalić monitorowanie bezpieczeństwa związane z pozycją za pomocą oprogramowania KUKA.SafeOperation, w którym mogą wyznaczyć obszar roboczy i modelować narzędzia efektora końcowego. (Źródło ilustracji: KUKA Robotic)

Ilustracja 8: deweloperzy mogą udoskonalić monitorowanie bezpieczeństwa związane z pozycją za pomocą oprogramowania KUKA.SafeOperation, w którym mogą wyznaczyć obszar roboczy i modelować narzędzia efektora końcowego. (Źródło ilustracji: KUKA Robotic)

Aby jeszcze bardziej udoskonalić monitorowanie bezpieczeństwa związane z pozycją, oprogramowanie SafeOperation umożliwia użytkownikom modelowanie narzędzi efektora końcowego na kołnierzu mocującym robota jako zbioru maksymalnie sześciu zdefiniowanych przez użytkownika sfer. Sfery te poruszają się wraz z ramieniem robota. Jeśli podczas pracy ramię lub sfery narzędzi naruszą lub przekroczą monitorowaną granicę, oprogramowanie odpowiednio zareaguje. Możliwe reakcje to np. sygnalizacja alarmowa, spowolnienie ruchu robota lub aktywacja blokady bezpieczeństwa. Deweloperzy mogą więc łatwo kontrolować zachowanie robota w dowolnym miejscu w zakresie jego ruchów.

Omówione funkcje upraszczają wdrażanie metod ograniczania ryzyka, ale same w sobie nie zapewniają bezpiecznej interakcji człowiek-robot. Deweloperzy, którzy chcą zintegrować układ robotyczny z linią produkcyjną, zwłaszcza w przypadku, gdy w grę wchodzi współpraca robota z człowiekiem, muszą przeprowadzić ocenę ryzyka i wdrożyć sposoby jego łagodzenia, przy czym większość z nich będzie ściśle zależna od konkretnego przypadku. Muszą przy tym przestrzegać wszystkich wytycznych i ograniczeń producenta, pamiętać o wymaganych szkoleniach użytkowników, a także o wdrożeniu układów monitorowania oraz barier w razie potrzeby.

Podsumowanie

Roboty i koboty są coraz chętniej stosowanymi elementami procesów produkcyjnych i innych, jednak stwarzają potencjalne zagrożenia, które muszą zostać uwzględnione przez deweloperów automatyki przemysłowej. Choć nowe normy bezpieczeństwa robotów są pomocne, to dostępność robotów, które zostały zbudowane od podstaw z myślą o bezpieczeństwie sprawia, że ich integracja z dotychczasowymi procesami jest znacznie łatwiejsza i bezpieczniejsza.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.