W jaki sposób komputery jednopłytkowe poszerzają zasięg automatyki przemysłowej

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2024-04-23

Dostępność komputerów jednopłytkowych (SBC), takich jak Arduino i Raspberry Pi, przeznaczonych do użytku w środowiskach przemysłowych, wraz z programowymi narzędziami rozwojowymi opartymi na normie Międzynarodowej Komisji Elektrotechnicznej (IEC) 61131-3, otworzyła szereg nowych możliwości dla projektantów automatyki do maszyn i fabryk. Niektóre z nowych rozwiązań opartych na komputerach jednopłytkowych (SBC) otwierają również nowe możliwości w zakresie automatyzacji monitorowania środowiska, instalacji inteligentnych domów i budynków, zastosowań rolniczych i innych systemów nieprzemysłowych.

Przemysłowe komputery jednopłytkowe (SBC) są wykorzystywane w kontrolerach maszyn, przemysłowych komputerach PC (IPC), bramach przemysłowego Internetu rzeczy (IIoT), programowalnych mikrosterownikach logicznych (PLC), programowych sterownikach PLC, modułach wejść-wyjść analogowych i cyfrowych (I/O) i nie tylko. Wspomniane urządzenia oparte na komputerach jednopłytkowych (SBC) są zbudowane na otwartych platformach sprzętowych i otwartych platformach programowych, czasami z pełnymi uprawnieniami administratora.

Zgodność z normą IEC 61131-3 oznacza, że obsługiwanych jest pięć standardowych języków programowania automatyki, w tym: diagram drabinkowy, tekst strukturalny, diagram blokowy funkcyjny, diagram sekwencyjny oraz lista instrukcji. Wykorzystanie komputerów jednopłytkowych (SBC) oznacza, że deweloperzy mogą również korzystać z takich języków jak Java, Python, C lub C++, uzyskując większą elastyczność niż w przypadku tradycyjnego sprzętu sterowania przemysłowego. Niektóre zapewniają bezpieczeństwo danych od sprzętu do chmury lub sieci wyższego poziomu, na przykład system planowania zasobów przedsiębiorstwa (ERP), dzięki wbudowanemu elementowi bezpiecznemu i zgodności ze standardem klucza publicznego X.509 Międzynarodowego Związku Telekomunikacyjnego (International Telecommunications Union, ITU).

W niniejszym artykule przedstawiono przykłady rozwiązań dostępnych dla projektantów maszyn i automatyki, opartych na komputerach jednopłytkowych (SBC) firm Arduino, Industrial Shields oraz KUNBUS, przeznaczonych do różnorodnych zastosowań, w tym do automatyki małej i średniej skali, wbudowanego sterowania w małych maszynach oraz w dużych instalacjach automatyki przemysłowej. Artykuł kończy się spojrzeniem na sposób wdrożenia technologii PROFINET i sieci deterministycznej w programowalnych sterownikach logicznych (PLC) bazujących na komputerach jednopłytkowych (SBC).

Programowalne sterowniki logiczne (PLC) Arduino

Jedną z zalet większości programowalnych sterowników logicznych (PLC) opartych na Arduino jest dostępność zintegrowanego środowiska deweloperskiego (IDE) Arduino dla programowalnych sterowników logicznych (PLC), służącego do pisania oprogramowania sterującego. Zintegrowane środowisko deweloperskie (IDE) Arduino dla programowalnych sterowników logicznych (PLC) umożliwia użytkownikom wybór jednego z pięciu języków programowania zdefiniowanych w normie IEC 61131-3 i szybkie kodowanie aplikacji do omawianych sterowników lub portowanie istniejących. Zawiera również gotowe do użycia szkice (programy), samouczki i biblioteki Arduino.

Oparte na Arduino programowalne sterowniki logiczne (PLC) firmy Industrial Shields można programować za pomocą zintegrowanego środowiska deweloperskiego (IDE) Arduino lub bezpośrednio przy użyciu języka C. Programowalne sterowniki logiczne (PLC) zawierają narzędzia otwartoźródłowe i mogą być programowane na wielu platformach programowych. Można je programować za pośrednictwem portów USB lub Ethernet do połączeń zdalnych. Użytkownicy mogą stale monitorować status wszystkich zmiennych oraz wejść i wyjść.

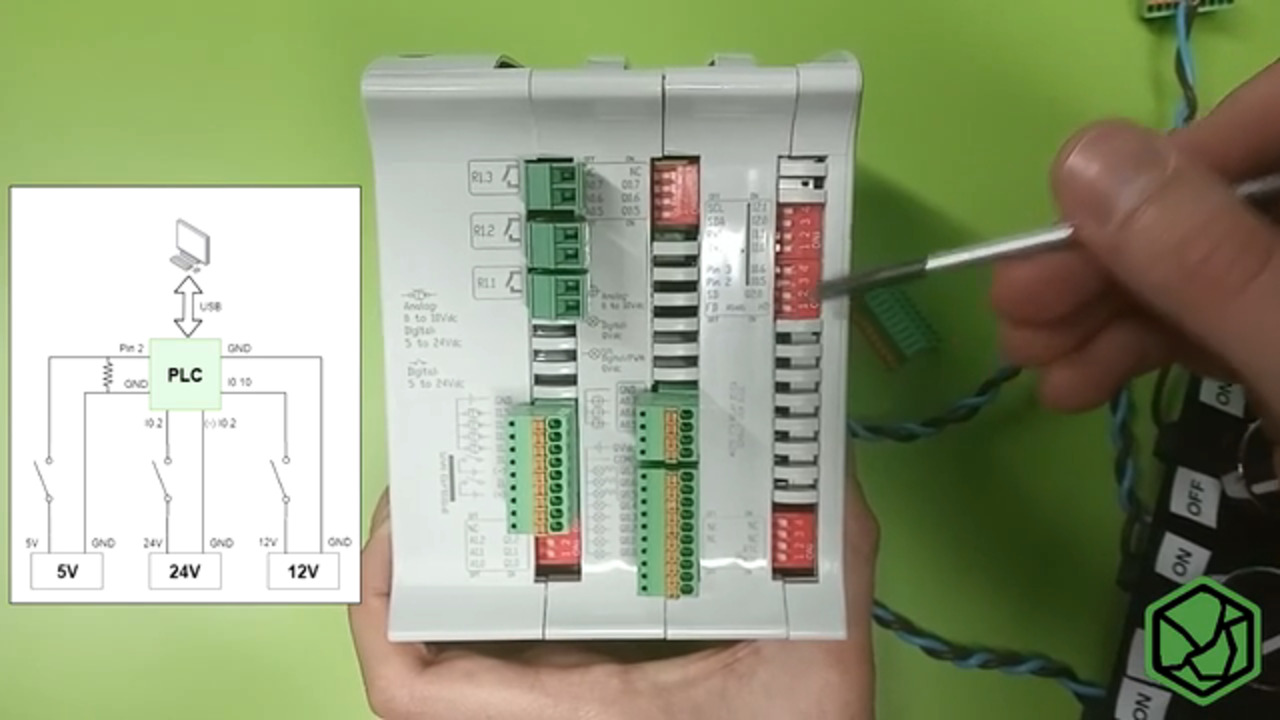

Model IS.MDUINO.21+ firmy Industrial Shields jest przystosowany do pracy w temperaturach od 0°C do +60°C, a jego procesor ATmega osiąga przepustowość 16MIPS przy częstotliwości 16MHz (ilustracja 1). Charakterystyka:

- 13 wejść:

- 7 cyfrowych z izolacją optyczną (od 5V= do 24V=)

- 2 przerwania (od 5V= do 24V=)

- 6 programowo konfigurowanych jako analogowe (od 0V= do 10V=, 10 bitów) lub cyfrowe (od 5V= do 24V=)

- 7 cyfrowych z izolacją optyczną (od 5V= do 24V=)

- 8 wyjść:

- 5 cyfrowych z izolacją optyczną (od 5V= do 24V=)

- 3 programowo konfigurowane jako analogowe (od 0V= do 10V=, 8 bitów) lub cyfrowe (od 5V= do 24V=), lub z modulacją szerokości impulsu (od 5 V= do 24 V=)

- Pamięć 256kB

- Komunikacja Ethernet, RS-232, RS-485 oraz USB

- Możliwość rozbudowy do 127 modułów

Ilustracja 1: model IS.MDUINO.21+ firmy Industrial Shields posiada 13 wejść i 8 wyjść. (Źródło ilustracji: Industrial Shields)

Ilustracja 1: model IS.MDUINO.21+ firmy Industrial Shields posiada 13 wejść i 8 wyjść. (Źródło ilustracji: Industrial Shields)

Mikrosterowniki PLC

Arduino Opta to programowalny mikrosterownik logiczny (PLC) przeznaczony do obsługi zastosowań przemysłowego Internetu rzeczy (IIoT). Można go programować za pomocą zintegrowanego środowiska deweloperskiego (IDE) Arduino dla programowalnych sterowników logicznych (PLC). Oprócz tego obsługuje szkice Arduino i standardowe języki programowalnych sterowników logicznych (PLC). Dwurdzeniowy procesor główny STM32H747 zawiera rdzenie Cortex M7 480MHz oraz Cortex M4 240MHz i pamięć programów 1MB. Obsługuje sterowanie w czasie rzeczywistym, monitorowanie i implementację algorytmów konserwacji predykcyjnej. Wbudowany element bezpieczny i zgodność ze standardem X.509 umożliwiają bezpieczne bezprzewodowe aktualizacje oprogramowania układowego (OTA).

Programowalne sterowniki logiczne (PLC) Opta są dostępne w trzech wariantach różniących się możliwościami komunikacyjnymi. Wszystkie trzy posiadają USB-C. Dostępne modele to:

- Opta Lite, model AFX00003 z protokołem Ethernet 10/100BASE-T

- Opta RS485, model AFX00001 z protokołem Ethernet 10/100BASE-T i półdupleksowym interfejsem RS-485

- Opta Wi-Fi, model AFX00002 z protokołem 10/100BASE-T Ethernet, półdupleksowym interfejsem Wi-Fi RS-485 802.11 b/g/n oraz Bluetooth Low Energy (BLE)

Omawiane mikrosterowniki PLC posiadają osiem programowanych wejść analogowych/cyfrowych i cztery zwierne wyjścia przekaźnikowe o prądzie znamionowym 10A (2,3kW). Zegar czasu rzeczywistego (RTC) charakteryzuje się typowym czasem utrzymania zasilania wynoszącym dziesięć dni w temperaturze +25°C, a port Ethernet umożliwia synchronizację protokołu czasu sieci (NTP). Są one kompatybilne z szynami DIN, co przyspiesza integrację z systemami (ilustracja 2).

Ilustracja 2: mikrosterownik PLC Opta Lite Arduino z czterema wyjściami przekaźnikowymi 10A z przodu po lewej stronie urządzenia. (Źródło ilustracji: Arduino)

Ilustracja 2: mikrosterownik PLC Opta Lite Arduino z czterema wyjściami przekaźnikowymi 10A z przodu po lewej stronie urządzenia. (Źródło ilustracji: Arduino)

Wbudowany programowalny sterownik logiczny (PLC) do małych maszyn

Projektanci małych maszyn do etykietowania, formowania i uszczelniania, pakowania w kartony, klejenia, piekarniki elektryczne, pralki i suszarki przemysłowe, miksery itp. mogą sięgnąć po sterowniki Portenta Machine Control PLC o wymiarach 170 x 90 x 50mm. Posiadają one obudowy zgodne z szynami DIN oraz zaciski wciskane umożliwiające szybkie podłączanie i mogą pracować w temperaturach od -40°C do +85°C bez zewnętrznego chłodzenia (ilustracja 3). Dwurdzeniowy procesor główny STM32H747 zawiera rdzenie Cortex M7 480MHz oraz Cortex M4 240MHz. Płytka może obsługiwać takie interfejsy instalatora i operatora jak wyświetlacze płaskoekranowe, panele dotykowe, klawiatury, dżojstiki i myszy. Można ją programować za pomocą zintegrowanego środowiska deweloperskiego (IDE) Arduino do programowalnych sterowników logicznych (PLC) lub innych wbudowanych platform rozwojowych.

Ilustracja 3: płytka Portenta Machine Control została zaprojektowana do zastosowań wbudowanych w szerokiej gamie maszyn. (Źródło ilustracji: Arduino)

Ilustracja 3: płytka Portenta Machine Control została zaprojektowana do zastosowań wbudowanych w szerokiej gamie maszyn. (Źródło ilustracji: Arduino)

Portenta Machine Control obsługuje oprogramowanie do konserwacji predykcyjnej i sztucznej inteligencji (AI). Wbudowany zegar czasu rzeczywistego (RTC) obsługuje synchronizację procesów i umożliwia zbieranie danych w czasie rzeczywistym oraz zdalne sterowanie sprzętem.

Można do niej podłączać różne zewnętrzne czujniki i aktuatory za pomocą złączy izolowanych oraz programowanych cyfrowych i analogowych wejść-wyjść, trzech konfiguracyjnych kanałów temperaturowych oraz złącza I2C. Wszystkie wejścia-wyjścia są chronione bezpiecznikami resetowalnymi. Łączność sieciowa jest obsługiwana przez USB, Ethernet, Wi-Fi, BLE oraz RS-485.

Raspberry Pi do automatyki przemysłowej

Do bardziej złożonych zadań automatyki można wykorzystać moc obliczeniową bazujących na Raspberry Pi 4 programowalnych sterowników logicznych (PLC) wykorzystujących procesor Broadcom BCM2711B0. Wykonane w technologii 28-nanometrowej urządzenie BCM2711B0 wykorzystuje architekturę Cortex-A72. Posiada ono cztery rdzenie o częstotliwości taktowania 1,5GHz oraz 4GB pamięci RAM. Integruje liczne urządzenia peryferyjne, w tym układy czasowe, kontrolery przerwań, wejścia-wyjścia ogólnego przeznaczenia (GPIO), USB, cyfrowy interfejs audio PCM/I2S, kontroler bezpośredniego dostępu do pamięci (DMA), urządzenia nadrzędne I2C, urządzenia nadrzędne szeregowego interfejsu urządzeń peryferyjnych (SPI), funkcję modulacji szerokości impulsów (PWM), uniwersalne asynchroniczne odbiorniki/nadajniki (UART), dwa porty micro HDMI obsługujące wyjście 4K i nie tylko.

Programowalny sterownik logiczny (PLC) Raspberry Pi Ethernet firmy Industrial Shields wykorzystuje urządzenie BCM2711B0 i działa przy napięciu wejściowym od 12V= do 24V=, a jego pobór prądu wynosi do 1,5A. Wyposażony jest w system operacyjny Linux i posiada dwa porty Ethernet, dwa porty RS-485, Wi-Fi, BLE oraz opcje magistrali CAN, dzięki czemu może łączyć się z wieloma urządzeniami wykorzystującymi liczne protokoły i porty komunikacyjne. Został on zoptymalizowany pod kątem zastosowań wykorzystujących sterowanie w czasie rzeczywistym i jest dostępny z pamięcią RAM 2,4 oraz 8GB. Przykłady programowalnych sterowników logicznych (PLC) Raspberry Pi firmy Industrial Shields:

- 012003000200, z 4GB pamięci RAM i 21 wejściami-wyjściami (ilustracja 4)

- 012003001100, z 4GB pamięci RAM i 54 wejściami-wyjściami

- 016003000200, z 4GB pamięci RAM, 21 wejściami-wyjściami oraz łącznością komórkową (GPRS)

Ilustracja 4: programowalny sterownik logiczny (PLC) Raspberry Pi Ethernet firmy Industrial Shields wyposażono w 4GB pamięci RAM i 21 wejść-wyjść. (Źródło ilustracji: Industrial Shields)

Ilustracja 4: programowalny sterownik logiczny (PLC) Raspberry Pi Ethernet firmy Industrial Shields wyposażono w 4GB pamięci RAM i 21 wejść-wyjść. (Źródło ilustracji: Industrial Shields)

Fuzja Arduino i Raspberry Pi w programowalnych sterownikach logicznych (PLC) dzięki rozwiązaniom SimpleComm

Biblioteka SimpleComm C++ pozwala projektantom wysyłać dane przy użyciu protokołów RS-485, RS-482, Ethernet i innych. Można je dostosować do różnych topologii komunikacyjnych, np. topologii ad-hoc, urządzenie nadrzędne-podrzędne oraz klient-serwer. Oryginalny program posiada intuicyjny interfejs programowania aplikacji (API) dla środowisk Arduino. Firma Industrial Shields niedawno dostosowała rozwiązania SimpleComm do środowiska Linux, które można znaleźć w programowalnych sterownikach logicznych (PLC) Raspberry Pi.

Komputer przemysłowy (IPC) i brama przemysłowego Internetu rzeczy (IIoT)

Gdy potrzebna jest większa elastyczność, projektanci mogą skorzystać z komputerów przemysłowych (IPC) RevPi Core S oraz SE i bramy przemysłowego Internetu rzeczy (IIoT) RevPi Connect S i SE. Wszystkie wymienione urządzenia są oparte na Raspberry Pi i przeznaczone do montażu na szynie DIN (ilustracja 5). Oprócz udostępnienia schematów obwodów, firma KUNBUS wykorzystuje otwartoźródłową adaptację systemu operacyjnego (OS) Raspberry Pi z poprawką działania w czasie rzeczywistym. System operacyjny Raspberry Pi zapewnia kompatybilność z szeroką gamą aplikacji opracowanych dla Raspberry Pi. Firma KUNBUS współpracuje z dostawcami oprogramowania w celu zapewnienia obsługi oprogramowania do kontroli nadzorczej oraz akwizycji danych (SCADA) na potrzeby sterowania, monitorowania oraz analizy urządzeń i procesów przemysłowych. Dostępność pełnych uprawnień administratora przyspiesza wdrażanie niestandardowych programów.

Ilustracja 5: przykłady komputera przemysłowego (IPC) RevPi Core SE (po lewej) i bramy przemysłowego Internetu rzeczy (IIoT) RevPi Connect (po prawej). (Źródło ilustracji: KUNBUS)

Ilustracja 5: przykłady komputera przemysłowego (IPC) RevPi Core SE (po lewej) i bramy przemysłowego Internetu rzeczy (IIoT) RevPi Connect (po prawej). (Źródło ilustracji: KUNBUS)

Urządzenia RevPi Core S i SE zbudowano na otwartej platformie sprzętowej i otwartej platformie programowej, które są zgodne z normą IEC 61131. Urządzenia RevPi Core S są kompatybilne ze wszystkimi modułami rozszerzeń firmy KUNBUS, również z bramami Fieldbus. Z kolei urządzenia RevPi Core SE są kompatybilne z modułami wejścia-wyjścia KUNBUS, ale nie obsługują bram Fieldbus. Komputery przemysłowe (IPC) RevPi Core S/SE posiadają złącza USB, Micro-USB, Ethernet oraz HDMI. Wyposażone są w czterordzeniowy procesor 1,5GHz z 1GB pamięci RAM. Dostępne są modele z pamięciami 8, 16 i 32GB. Na przykład model PR100360 RevPi Core S posiada 16GB pamięci.

W celu obsługi łączności z przemysłowym Internetem rzeczy (IIoT), bramy RevPi Connect S i SE wyposażono w pamięci dochodzące do 32GB, dwa gniazda RJ45 10/100 Ethernet, dwa porty USB, 4-wtykowy interfejs RS-485, a także złącze micro-HDMI oraz gniazda micro-USB. Dwa gniazda Ethernet umożliwiają jednoczesną łączność z sieciami automatyki i informatyki (IT). Jest to otwartoźródłowa platforma programowa, zatem aplikacje można programować przy użyciu Node-RED, Python i C. RevPi Connect można zaktualizować o funkcje PROFINET, EtherNet/IP, EtherCAT, Modbus TCP i Modbus RTU bez użycia modułów rozszerzeń. Przykłady urządzeń RevPi Connect:

- PR100363 - RevPi Connect S z 16GB pamięci.

- PR100197 - moduł rozszerzeń wejść-wyjść cyfrowych RevPi.

- PR100250 - analogowy moduł rozszerzeń RevPi.

PROFINET i oparte na komputerze jednopłytkowym (SBC) programowalne sterowniki logiczne (PLC)

Oparte na komputerze jednopłytkowym (SBC) programowalne sterowniki logiczne (PLC) mogą być skomplikowanymi urządzeniami obsługującymi zaawansowane protokoły sieciowe. PROFINET to otwarty standard dla przemysłowych urządzeń sieciowych, takich jak programowalne sterowniki logiczne (PLC), napędy, roboty, narzędzia diagnostyczne itp. Działa on w przemysłowej sieci Ethernet i jest zoptymalizowany pod kątem gromadzenia danych oraz sterowania urządzeniami przemysłowymi z wykorzystaniem komunikacji w czasie rzeczywistym. Może on pracować na większości programowalnych sterowników logicznych (PLC) Arduino i Raspberry Pi.

Sieci automatyki przemysłowej wymagają szybkiej i deterministycznej komunikacji. Standard PROFINET koncentruje się na działaniu deterministycznym, które dostarcza komunikaty dokładnie wtedy, gdy są potrzebne i oczekiwane.

Oznacza to dostarczanie poszczególnych komunikatów z odpowiednią szybkością w zależności od wykonywanego zadania. Nie wszystkie zadania są jednakowo wrażliwe na czas. Komunikaty w standardzie PROFINET mogą być dostarczane z użyciem różnych protokołów, takich jak:

- PROFINET czasu rzeczywistego (RT)

- PROFINET izochroniczny czasu rzeczywistego (IRT)

- Sieci wrażliwe na czas (TSN)

- TCP/IP (lub UDP/IP)

Podsumowanie

Dostępna jest szeroka gama opartych na komputerach jednopłytkowych (SBC) programowalnych sterowników logicznych (PLC) i przemysłowych urządzeń sieciowych, bazujących na technologiach Arduino i Raspberry Pi. Wykorzystują one oprogramowanie otwartoźródłowe, a w niektórych przypadkach sprzęt otwartoźródłowy. Programowalne sterowniki logiczne (PLC) Arduino są dostępne jako jednostki o standardowych rozmiarach do małych sieci, jako mikrosterowniki PLC do instalacji, gdzie wykorzystanie przestrzeni ma znaczenie, a także jako kontrolery maszyn do zastosowań wbudowanych. Czterordzeniowe programowalne sterowniki logiczne (PLC) oparte na Raspberry Pi mogą obsługiwać bardziej złożone przemysłowe zastosowania sieciowe. Dostępne są bazujące na Raspberry Pi komputery przemysłowe (IPC) oraz bramy przemysłowego Internetu rzeczy (IIoT), które zapewniają wysoki poziom elastyczności w projektowaniu i wdrażaniu sieci.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.