Optymalizacja i usprawnianie procesów produkcji elektroniki z użyciem ramion robotycznych o selektywnej zgodności (SCARA), robotów sześcioosiowych oraz kartezjańskich do montażu maszynowego

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-07-12

Wprowadzenie

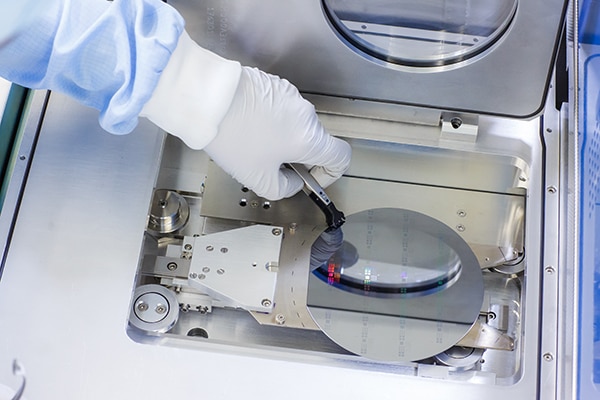

Według niektórych szacunków zastosowanie robotyki w produkcji elektroniki prześciga jej zastosowanie w przemyśle motoryzacyjnym. Nic dziwnego, bowiem wysoka wartość produkowanych struktur półprzewodnikowych, komponentów i w pełni zmontowanej elektroniki uzasadnia inwestycje w technologie automatyki. Sprawę komplikuje to, że wielkość produkcji, a w konsekwencji także jej wydajność muszą być wysokie, a także to, że omawiane produkty są z natury delikatne - w niektórych zastosowaniach wafle półprzewodnikowe mają zaledwie 140µm grubości. Taka charakterystyka wymaga precyzyjnego obchodzenia się z systemami ruchu i robotyką o wyjątkowym zasięgu, szybkości, sile i zręczności, a także spełnienia wymagań narzucanych przez pomieszczenia czyste.

Ilustracja 1: delikatny wafel umieszcza się w maszynie do osadzania warstw atomowych, znajdującej się w pomieszczeniu czystym. (Źródło ilustracji: Dreamstime)

Ilustracja 1: delikatny wafel umieszcza się w maszynie do osadzania warstw atomowych, znajdującej się w pomieszczeniu czystym. (Źródło ilustracji: Dreamstime)

Za coraz szybsze wdrażanie robotyki w produkcji półprzewodników odpowiada ewolucja klas robotów sześcioosiowych, montażowych ramion robotycznych o selektywnej zgodności (SCARA), maszyn kartezjańskich i robotów współpracujących, wyposażonych w sprzęt konfigurowalny lub modułowy, a także ujednolicenie oprogramowania w celu znacznego uproszczenia ich wdrażania.

Wspomniane roboty i ich wyposażenie uzupełniające wymagają projektowania, opracowywania i instalowania w sposób odpowiedni dla pomieszczeń czystych, gdyż w przeciwnym razie zaistnieje ryzyko zanieczyszczenia delikatnych wafli. Wymagania zostały określone w normie ISO 14644-1:2015, w której podano klasyfikację czystości powietrza w pomieszczeniach czystych według stężenia cząstek stałych. Istnieje więc szczególnie duża zależność od następujących kwestii:

- Sprecyzowanie metod integracji, pakowania, dostawy i instalacji w celu zapobieżenia przedostawaniu się cząstek stałych do pomieszczeń czystych

- Specjalne powłoki, które nie będą się złuszczać ani w inny sposób uszkadzać

- Obudowy ze stali nierdzewnej i inne elementy tam, gdzie to możliwe

- Specjalne smary obojętne i niegazujące do komponentów mechanicznych

- Elementy podciśnieniowe wewnątrz korpusu robota, kierujące cząsteczki stałe do wydzielonego obszaru wylotowego

- Specjalistyczne uszczelnienie wszystkich przegubów robota

Ta ostatnia kwestia jest szczególnie ważna w przypadku szybkich robotów, które pozwalają spełnić potrzebę wysokiej wydajności produkcji półprzewodników, ale powodują wyrzut większej ilości cząstek niż sprzęt wolniejszy.

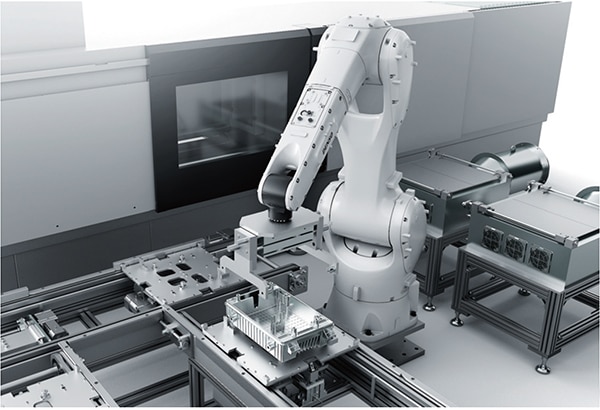

Ilustracja 2: wykorzystanie robotyki i innych typów automatyki w produkcji mikroelektroniki wykracza poza pomieszczenia czyste. (Źródło ilustracji: Dreamstime)

Ilustracja 2: wykorzystanie robotyki i innych typów automatyki w produkcji mikroelektroniki wykracza poza pomieszczenia czyste. (Źródło ilustracji: Dreamstime)

Omówienie zastosowań, w których dany typ robota sprawdza się najlepiej

Chociaż w konkretnym zastosowaniu często mogą być używane różne typy robotów, to w przypadku montażu urządzeń elektronicznych, najczęstszym wyborem są roboty sześcioosiowe. Zakres ruchu montażowych ramion robotycznych o selektywnej zgodności (SCARA) przy manipulacji komponentami elektronicznymi wynosi 360°, co pozwala wykonywać operacje montażu maszynowego wafli oraz zadania technologiczne szybciej i często dokładniej niż byłoby to możliwe przy użyciu innych opcji. Roboty kartezjańskie są natomiast często kojarzone z zadaniami testowania i pakowania półprzewodników, a także z obsługą dużych wyrobów elektronicznych. Z kolei roboty współpracujące (koboty) stanowią pomosty między wysoce chronionymi strefami w pomieszczeniach czystych a innymi sekcjami tego typu pomieszczeń, w których może przebywać personel zakładu. Koboty są również coraz częściej wykorzystywane do lutowania i innych zadań, które dotąd były prawie zawsze domeną operacji ręcznych.

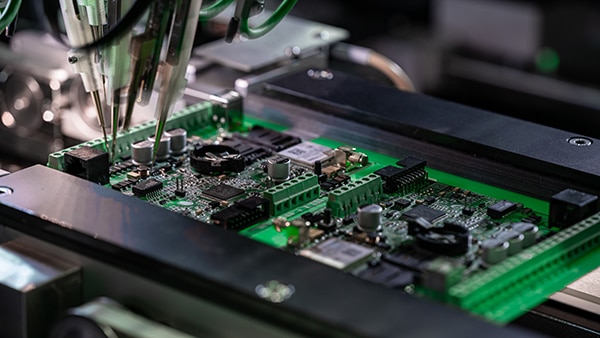

Ilustracja 3: pokazano tu zautomatyzowane lutowanie komponentów w mikroelektronicznych na płytce drukowanej. (Źródło ilustracji: Dreamstime)

Ilustracja 3: pokazano tu zautomatyzowane lutowanie komponentów w mikroelektronicznych na płytce drukowanej. (Źródło ilustracji: Dreamstime)

Wprawdzie roboty o kinematyce równoległej, zwane inaczej robotami delta, wykraczają poza zakres niniejszego artykułu, jednak warto odnotować ich coraz szersze stosowanie - zwłaszcza w montażu produktów elektronicznych. Roboty delta, niezależnie od tego, czy pracują samodzielnie, w parach, czy są instalowane w gnieździe produkcyjnym w celu zapewnienia asysty montażowym ramionom robotycznym o selektywnej zgodności (SCARA), w produkcji półprzewodników zapewniają wyjątkowo szybki i dynamiczny montaż maszynowy. Więcej o tych zastosowaniach można dowiedzieć się w dostępnym na stronie digikey.com artykule pt. „Optymalizacja i usprawnienie procesu produkcji elektroniki dzięki robotom delta”, poruszającym temat robotów delta w branży półprzewodników. Zasadniczo dzięki specyficznej kinematyce, roboty delta charakteryzują się dokładnością i powtarzalnością, dzięki którym stają się przydatne w montażu elektroniki fotowoltaicznej.

Produktywność robotów zależy od ich efektorów końcowych

Sercem produkcji półprzewodników są zaawansowane narzędzia montowane na końcu ramienia (EOAT lub inaczej efektory końcowe) klasy odpowiedniej do stosowania w pomieszczeniach czystych. Tutaj narzędzia montowane na końcu ramienia (EOAT) muszą mieć wysoką dynamikę oraz zdolność śledzenia, rozmieszczania i montowania komponentów z najwyższą precyzją. W niektórych przypadkach dokładność manipulowania częściami poprawia zastosowanie sygnałów zwrotnych siły lub funkcji widzenia maszynowego narzędzi montowanych na końcu ramienia (EOAT) z racji tego, że nadają maszynom zdolności adaptacyjne. Dzięki temu cykle montażu maszynowego są wykonywane szybko, nawet na przykład przy pewnej zmienności obrabianych elementów. Takie ulepszenia czujników i sygnałów zwrotnych mogą czasami sprawić, że skomplikowane uchwyty do elektroniki znane ze starszych rozwiązań staną się zbędne.

Ilustracja 4: chwytaki EGK do drobnych komponentów są smarowane smarem H1 i posiadają certyfikację do stosowania w pomieszczeniach czystych. (Źródło ilustracji: SCHUNK Intec Inc.)

Ilustracja 4: chwytaki EGK do drobnych komponentów są smarowane smarem H1 i posiadają certyfikację do stosowania w pomieszczeniach czystych. (Źródło ilustracji: SCHUNK Intec Inc.)

Ilustracja 5: produkcja kontraktowa elektroniki robi doskonały użytek z robotów przy testowaniu płytek. (Źródło ilustracji: Dreamstime)

Ilustracja 5: produkcja kontraktowa elektroniki robi doskonały użytek z robotów przy testowaniu płytek. (Źródło ilustracji: Dreamstime)

Przyjrzyjmy się temu, w jaki sposób w elastycznych gniazdach produkcyjnych wyposażonych w roboty sześcioosiowe często realizowane są co najmniej dwa zadania jednocześnie, np. ogólna manipulacja obrabianymi elementami, ich transport, obróbka, montaż i pakowanie oraz nadzorowanie maszyn. Analogicznie, często w jednym gnieździe produkcyjnym z robotem sześcioosiowym realizowanych jest kilka procesów, takich jak enkapsulacja, tłumienie drgań, ekranowanie, klejenie i uszczelnianie materiałów. Tutaj efektory końcowe robotów uzupełnione o zautomatyzowane zmieniarki narzędzi zapewniają wielozadaniowość, dzięki której każde gniazdo produkcyjne zyskuje maksymalną użyteczność. Zmiana narzędzia montowanego na końcu ramienia (EOAT) jest zazwyczaj szybka, co sprzyja spełnieniu wymagań branży półprzewodników w zakresie wysokiej wydajności. Robot może na przykład używać jednego narzędzia montowanego na końcu ramienia (EOAT) do montażu maszynowego elementów w oprawie. Następnie, po szybkiej wymianie narzędzia montowanego na końcu ramienia (EOAT), może zaaplikować klej i ścisnąć ze sobą pasujące do siebie połówki obudowy produktu końcowego. Trzecie narzędzie montowane na końcu ramienia (EOAT) może służyć do załadunku gotowych elementów na przenośnik wychodzący lub do skrzynki.

Ilustracja 6: efektory końcowe robotów przybierające formę końcówek do kolb lutowniczych automatyzują montaż podzespołów na płytkach drukowanych. (Źródło ilustracji: Dreamstime)

Ilustracja 6: efektory końcowe robotów przybierające formę końcówek do kolb lutowniczych automatyzują montaż podzespołów na płytkach drukowanych. (Źródło ilustracji: Dreamstime)

Ramiona robotyczne o selektywnej zgodności (SCARA) w produkcji elektroniki

Ramiona robotyczne o selektywnej zgodności (SCARA) od dziesięcioleci pozostają złotym standardem dla zadań związanych z obróbką, manipulacją i montażem wafli półprzewodnikowych, takich jak:

- Nanoszenie warstw materiału i wytrawianie

- Obróbka termiczna

- Obróbka fotomasek

- Montaż płytek drukowanych

- Próby i metrologia

Ostatecznie ramiona robotyczne o selektywnej zgodności (SCARA) oferują wysokie prędkości pracy w obrębie swojej przestrzeni roboczej ograniczonej wyobrażonym walcem, przy czym często są zdolne do wykonywania montażu maszynowego znacznie szybciej (a czasami dokładniej) niż porównywalne rozwiązania sześciooosiowe i kartezjańskie. Co więcej, niektóre typowe dla przemysłu ramiona robotyczne o selektywnej zgodności (SCARA) zapewniają powtarzalność z tolerancją ±20μm w liniowych stopniach swobody i ±0,01° na osi kątowej, a także zapewniają opcje napędu bezpośredniego, umożliwiając płynne przenoszenie cienkich i stosunkowo kruchych wafli. Mimo, że dopuszczalna obciążalność wielu ramion robotycznych o selektywnej zgodności (SCARA) może być ograniczona do 10kg, rzadko jest to problemem w zastosowaniach półprzewodnikowych - choć z pewnością ograniczenie to należy wziąć pod uwagę w branży produkcji paneli słonecznych.

Ilustracja 7: ramiona robotyczne o selektywnej zgodności (SCARA) szybko i precyzyjnie wykonują zadania związane z montażem maszynowym wafli i obróbką. (Źródło ilustracji: Dreamstime)

Ilustracja 7: ramiona robotyczne o selektywnej zgodności (SCARA) szybko i precyzyjnie wykonują zadania związane z montażem maszynowym wafli i obróbką. (Źródło ilustracji: Dreamstime)

Ramiona robotyczne o selektywnej zgodności (SCARA) bez zarzutu współpracują z przenośnikami stosowanymi w stacjach obróbki półprzewodników oraz karuzelach wafli (zwanych również stołami obrotowymi), których podstawową rolą jest ułatwianie instalacji nowych komponentów lub funkcji jednocześnie na wielu płytkach drukowanych.

Roboty sześcioosiowe w produkcji elektroniki

Roboty przegubowe klasy przemysłowej posiadają wiele przegubów obrotowych do manipulowania obiektami na od dwóch do 10 stopniach swobody. Najpopularniejszym typem robota przegubowego jest robot sześcioosiowy. Zastosowanie sześciooosiowych robotów o odpowiednich parametrach znamionowych i kompaktowych rozmiarach w procesach półprzewodnikowych, które muszą być przeprowadzane w pomieszczeniach czystych, jest korzystne, gdyż roboty te charakteryzują się mniejszym poborem mocy i zabierają mniej cennej powierzchni pomieszczenia czystego. Istnieje wiele ich wariantów, co pozwala na dobranie odpowiedniej prędkości i dokładności potrzebnych dla wydajnych operacji manipulacji i montażu. Serwosilniki stosowane do napędzania przegubów robotów przypominają serwosilniki spotykane w innych typach robotów, ale w robotach sześciooosiowych znacznie częściej będą one występować w towarzystwie przekładni falowych lub cykloidalnych.

Podobnie jak ramiona robotyczne o selektywnej zgodności (SCARA), sześcioosiowe roboty także dobrze współdziałają z przenośnikami stosowanymi w stacjach obróbki półprzewodników.

Ilustracja 8: sześciooosiowy robot przegubowy jest dostępny w modelach do pomieszczeń czystych ISO 5 (klasa 100). (Źródło ilustracji: Denso Robotics)

Ilustracja 8: sześciooosiowy robot przegubowy jest dostępny w modelach do pomieszczeń czystych ISO 5 (klasa 100). (Źródło ilustracji: Denso Robotics)

Główną zaletą robotów sześcioosiowych jest ich zręczność i duży zasięg dla danego układu przenoszącego - niezależnie od tego, czy jest zamocowany do podstawy na podłodze, czy w pozycji odwróconej do sufitu. Aby to zobrazować, sześcioosiowe ramię o wysokości 600mm w stanie złożonym ma zasięg 650mm we wszystkich kierunkach z możliwością szybkiego i równoczesnego obrotu każdego przegubu o 120° do 360° w celu sprawnego przemieszczania przedmiotów elektronicznych o wadze od kilku gramów do kilku kilogramów lub większej. Enkodery absolutne umieszczone na każdym przegubie oraz połączenie z siecią Ethernet zapewniają sygnały zwrotne dotyczące ruchu oraz łączność dla sterowników PLC, komputerów PC lub dedykowanych urządzeń sterujących robotów oraz oprogramowania adaptacyjnego, zarówno na potrzeby wydawania poleceń, jak i usprawnienia procesów w czasie. Wspomniane urządzenia sterujące to m.in. zintegrowane i zaawansowane efektory końcowe - na przykład chwytaki umożliwiające bezpieczną manipulację małymi i kruchymi komponentami elektronicznymi.

Roboty sześcioosiowe świetnie sprawdzają się w nadzorowaniu maszyn i pakowaniu produktów elektronicznych. Poza montażem samych płytek, roboty potrafią instalować komponenty elektroniczne w metalowych lub plastikowych obudowach produktów końcowych i wykonywać niezbędne połączenia elektryczne. Niektóre roboty sześcioosiowe mogą również kompletować zestawy gotowych produktów, pakować je i układać na paletach.

Roboty kartezjańskie w produkcji elektroniki

Roboty kartezjańskie - oparte na modułowych stosach osi liniowych - pomagają w utrzymaniu sanitarnych warunków przy realizacji różnych działań dla wielu procesów niezbędnych w branży półprzewodników. Prawie nieograniczona skalowalność oznacza, że ich zasięg może wynosić od kilku centymetrów do ponad 30m. Roboty kartezjańskie charakteryzują się powtarzalnością z tolerancją ±10μm dla liniowych stopni swobody i porównywalną powtarzalnością kątową dla efektorów końcowych, a także posiadają możliwość zmiany ruchu obrotowego na liniowy oraz funkcję napędu bezpośredniego zapewniające szczególnie płynne przenoszenie wafli. Nierzadko osiągają prędkość nawet sześciu metrów na sekundę.

Ilustracja 9: roboty kartezjańskie wykonują w pełni zautomatyzowane zadania produkcji półprzewodników. Zwróćmy uwagę na silniki liniowe, które zapewniają precyzyjny bezpośredni napęd dla osi krytycznej. (Źródło ilustracji: Dreamstime)

Ilustracja 9: roboty kartezjańskie wykonują w pełni zautomatyzowane zadania produkcji półprzewodników. Zwróćmy uwagę na silniki liniowe, które zapewniają precyzyjny bezpośredni napęd dla osi krytycznej. (Źródło ilustracji: Dreamstime)

Maszyny kartezjańskie zazwyczaj realizują dedykowane zadania automatyki, ponieważ ich kinematyka jest zwykle mniej elastyczna i rekonfigurowalna niż innych typów robotów. Ich dokładność jest jednak wyjątkowa, zwłaszcza gdy urządzenia sterujące wykorzystują sygnały zwrotne i generują polecenia umożliwiające reakcję w ciągu milisekund. Taki ruch ma kluczowe znaczenie dla zautomatyzowanej produkcji płytek, przycinania i polerowania powierzchni oraz rozbudowanych procedur montażowych.

Kartezjańskie stacje robotyczne są również najlepszym wyborem dla dużej elektroniki, takiej jak wyświetlacze płaskoekranowe i panele słoneczne.

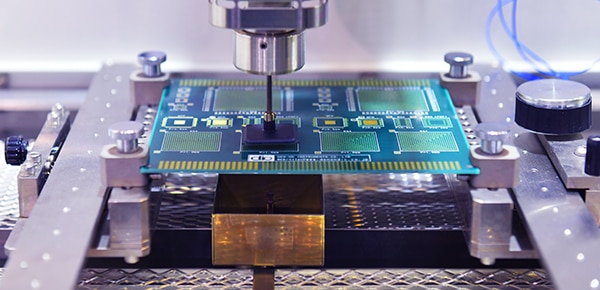

Konkretny przykład zastosowania robota kartezjańskiego

Przyjrzyjmy się robotom kartezjańskim w maksymalnie zautomatyzowanej produkcji i montażu płytek drukowanych. Roboty kartezjańskie albo manewrują efektorami końcowymi nad płytkami, albo przyjmują postać stołów kartezjańskich transportujących płytki drukowane przez pole zasięgu sprzętu obrabiającego. Takie stoły mogą na przykład przenosić płytki przez urządzenia do litografii w celu drukowania obwodów miedzianych na nieprzewodzącym podłożu krzemowym. Następnie, po wstępnym procesie drukowania płytek, miedź nie stanowiąca części projektowanego obwodu jest wytrawiana chemicznie. Nieprzewodzące maski lutownicze izolują sąsiednie ścieżki i komponenty.

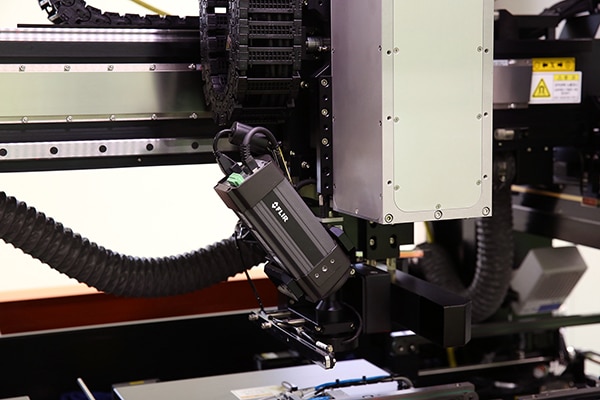

Ilustracja 10: roboty kartezjańskie można wyposażyć w urządzenia obrazujące (na przykład kamery termowizyjne) do termografii płytek drukowanych wytwarzanych przy pomocy wspomaganych laserowo technik wiązania. (Źródło ilustracji: Teledyne FLIR)

Ilustracja 10: roboty kartezjańskie można wyposażyć w urządzenia obrazujące (na przykład kamery termowizyjne) do termografii płytek drukowanych wytwarzanych przy pomocy wspomaganych laserowo technik wiązania. (Źródło ilustracji: Teledyne FLIR)

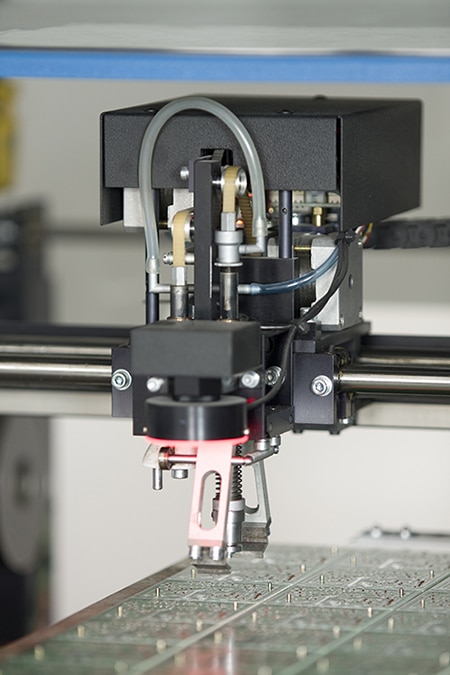

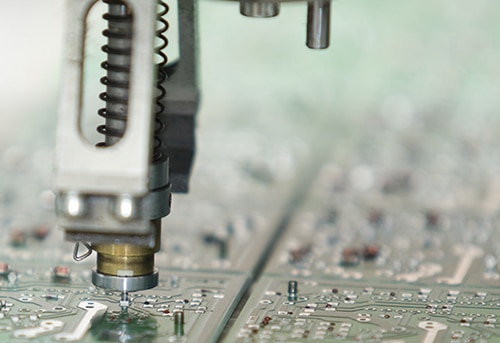

W wielu operacjach montażu płytek drukowanych roboty kartezjańskie odbierają elektroniczne podzespoły podawane do gniazda produkcyjnego na taśmach na szpulach lub w pudełkach. (Głowica do montażu maszynowego robota została zaprojektowana w taki sposób, aby chwytać i umieszczać różne rodzaje takich podzespołów.) Roboty sprawdzają wartość i biegunowość każdego podzespołu, a następnie ustawiają go i lutują za pomocą osprzętu do montażu przewlekanego lub powierzchniowego (SMT). Odprowadzenia podzespołów do montażu przewlekanego są wkładane w otwory w płytce, przycinane i zaginane, a następnie lutowane od spodu płytki w celu uzyskania jak najwyższej wytrzymałości mechanicznej (choć wymaga to bardziej skomplikowanych procedur montażowych). Natomiast podzespoły do montażu powierzchniowego można rozstawiać i lutować w sposób maksymalnie zautomatyzowany przy produkcji wielkoseryjnej. Dlatego też zyskały przewagę nad innymi typami płytek. Mimo to montaż przewlekany jest nadal najczęściej stosowaną techniką do mocowania dużych kondensatorów, transformatorów i złączy do płytek.

Ilustracje 11a i 11b: głowice narzędziowe do mocowania podzespołów na płytce w technologii montażu powierzchniowego (SMT). (Źródło ilustracji: Dreamstime)

Ilustracje 11a i 11b: głowice narzędziowe do mocowania podzespołów na płytce w technologii montażu powierzchniowego (SMT). (Źródło ilustracji: Dreamstime)

W przypadku komponentów do montażu powierzchniowego, pasta lutownicza jest wstępnie aplikowana na płytkę drukowaną przed umieszczeniem komponentu. Następnie, w procesie lutowania rozpływowego wykorzystuje się gorące powietrze do stopienia pasty lutowniczej, tworząc w ten sposób połączenia komponentów do montażu powierzchniowego. W przypadku komponentów do montażu przewlekanego popularniejsze jest lutowanie na fali. W tym procesie płytki są przesuwane nad falą stojącą utworzoną na powierzchni misy ze stopionym lutowiem. Takie maszyny są kosztowne i najlepiej nadają się do produkcji wielkoskalowej.

Ilustracja 12: sprzężenie zwrotne oparte na widzeniu maszynowym często zapewnia informacje o reakcjach systemu kartezjańskiego. Ogromna wbudowana moc obliczeniowa, zaawansowane algorytmy i bezpośrednio programowalna macierz bramek (FPGA) w połączeniu z inteligentnymi kamerami HAWK (w tym także z modelem pokazanym tutaj) zapewniają odczytu kodów, weryfikację, kontrolę i prowadzenie w czasie rzeczywistym od 4000 do 14000 części na minutę. W rzeczywistości jest to rozwiązanie pośrednie pomiędzy skomplikowanymi kamerami opartymi na komputerach PC a podstawowymi inteligentnymi kamerami przemysłowymi. (Źródło ilustracji: Omron Automation and Safety)

Ilustracja 12: sprzężenie zwrotne oparte na widzeniu maszynowym często zapewnia informacje o reakcjach systemu kartezjańskiego. Ogromna wbudowana moc obliczeniowa, zaawansowane algorytmy i bezpośrednio programowalna macierz bramek (FPGA) w połączeniu z inteligentnymi kamerami HAWK (w tym także z modelem pokazanym tutaj) zapewniają odczytu kodów, weryfikację, kontrolę i prowadzenie w czasie rzeczywistym od 4000 do 14000 części na minutę. W rzeczywistości jest to rozwiązanie pośrednie pomiędzy skomplikowanymi kamerami opartymi na komputerach PC a podstawowymi inteligentnymi kamerami przemysłowymi. (Źródło ilustracji: Omron Automation and Safety)

Typowe silniki i napędy do robotów kartezjańskich

Roboty kartezjańskie wykorzystują wiele typów serwosilników, precyzyjnych przekładni i napędów elektromechanicznych, identycznych z tymi, które można znaleźć w innych rozwiązaniach z obszaru robotyki. Ważne jest także, aby nie mylić silników krokowych stosowanych w niektórych projektach kartezjańskich, które transportują półprzewodniki podczas produkcji, z tak zwanymi kamerami krokowymi. Te drugie są niezbędne w procesach fotolitografii podczas produkcji struktur półprzewodnikowych.

O ile w ramionach robotycznych o selektywnej zgodności (SCARA), a w szczególności w robotach sześcioosiowych, w większym stopniu wykorzystywano silniki obrotowe ze sterowaniem bezpośrednim, o tyle w robotach kartezjańskich (z założenia przeznaczonych do przemysłu półprzewodnikowego) w ostatnich latach coraz częściej wykorzystuje się silniki liniowe. Uzupełnieniem wspomnianych napędów bezpośrednich są różne standardowe i zastrzeżone uzwojenia silnikowe, miniaturowe pozycjonery końcowe, piezoelektryczne moduły regulacji, podsystemy do próżni i pomieszczeń czystych, łożyska liniowe, urządzenia sterujące i inne innowacje. Dzięki nim systemy kartezjańskie są w stanie wykonywać ultraszybkie ruchy.

Roboty współpracujące w produkcji elektroniki

W ciągu ostatniej dekady roboty współpracujące (koboty) coraz mocniej zaznaczają swoją obecność w branży półprzewodników. Więcej na ten temat można znaleźć w dostępnym na stronie DigiKey.com artykule pt. „Łatwa automatyzacja dzięki robotom współpracującym firmy Omron TM”. W produkcji półprzewodników koboty firmy Omron i innych producentów mogą zapobiec niezwykle kosztownemu zanieczyszczaniu wafli, stanowiąc łącznik pomiędzy chronionymi strefami obróbki wafli oraz strefami uczęszczanymi przez personel obsługujący pomieszczenia czyste. Instalacja kobotów zaprojektowanych do produkcji półprzewodników zapobiega również zanieczyszczeniom cząstkami stałymi i powstającym przy odgazowywaniu preparatów smarnych, a jednocześnie stanowi uzupełnienie dla ręcznych operacji rozmieszczania i lutowania komponentów.

Ilustracja 13: koboty z serii HCR-5 spełniają wymagania normy ISO-2 dla pomieszczeń czystych. (Źródło ilustracji: Hanwha Corp./Momentum)

Ilustracja 13: koboty z serii HCR-5 spełniają wymagania normy ISO-2 dla pomieszczeń czystych. (Źródło ilustracji: Hanwha Corp./Momentum)

Ilustracja 14: roboty współpracujące (koboty) firmy KUKA są podstawą projektu ukazanego pomieszczenia czystego do obróbki płytek firmy Infineon w klasie ISO3. (Źródło ilustracji: KUKA)

Ilustracja 14: roboty współpracujące (koboty) firmy KUKA są podstawą projektu ukazanego pomieszczenia czystego do obróbki płytek firmy Infineon w klasie ISO3. (Źródło ilustracji: KUKA)

Ilustracja 15: koboty firmy KUKA w tym pomieszczeniu czystym firmy Infineon zostały umiejętnie zintegrowane, połączone w sieć i zaprogramowane przez specjalistów od mechatroniki i automatyki. (Źródło ilustracji: KUKA)

Ilustracja 15: koboty firmy KUKA w tym pomieszczeniu czystym firmy Infineon zostały umiejętnie zintegrowane, połączone w sieć i zaprogramowane przez specjalistów od mechatroniki i automatyki. (Źródło ilustracji: KUKA)

Koboty w branży półprzewodników i elektroniki muszą mieć ponadprzeciętne parametry prędkości uzupełnione zaawansowaną dynamiką i sterowaniem, aby uniknąć uszkodzeń delikatnych wafli wskutek gwałtownych lub za silnych ruchów. W przeciwnym razie mogą powstać drobne pęknięcia. Oczywiście powstawanie takich pęknięć jest znacznie mniej prawdopodobne w przypadku odpowiednio dobranych kobotów niż przy pracy człowieka.

Zautomatyzowane lutowanie z wykorzystaniem kobotów jest również dobrym wyborem w przypadku, gdy komponenty są montowane na szczególnie cienkich płytkach i istnieją obawy związane ze zjawiskiem rozszerzalności cieplnej krzemu. Gdy koboty są przeznaczone do wykonywania tego i innych zadań montażowych, często logiczne jest wyposażenie ich narzędzi montowanych na końcu ramienia (EOAT) w urządzenia do termografii lub w inne urządzenia do kontroli płytek. Przyspiesza to usuwanie błędów, a w rezultacie poprawia wydajność pracy oraz jakość, często przy stosunkowo niskich kosztach.

Podsumowanie

Roboty przemysłowe mogą stanowić niedrogi i elastyczny sposób wdrożenia automatyzacji w produkcji półprzewodników i elektroniki. Wyzwaniem technicznym jest konieczność zapewnienia warunków wymaganych przez pomieszczenia, wysokiej wydajności oraz ostrożnego obchodzenia się z niezwykle drogimi elementami. Mimo to dostępne obecnie roboty, jak również oprogramowanie do ich symulacji oraz możliwości programowania sprawiają, że wymiarowanie i dobór rozwiązań robotycznych do pomieszczeń czystych jest łatwiejszy.

Komplikacją jest to, że ewolucja procesów montażowych z wykorzystaniem robotów musi nadążać za miniaturyzacją komponentów elektronicznych. Robotyka sprostała temu wyzwaniu dzięki silnikom, mechanicznym układom przenoszącym, urządzeniom sterującym i sieciom, które otwierają coraz to bardziej zaawansowane możliwości. Dodatkowo nowe możliwości w obszarze robotyki umożliwiające manipulowanie, obróbkę i montaż w wielkoseryjnej produkcji półprzewodników, niosą ze sobą technologie komplementarne, takie jak widzenie maszynowe i sieci przemysłowe działające w czasie rzeczywistym.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.