Maksymalizacja ochrony i wydajności dzięki miniaturowym laserowym skanerom bezpieczeństwa

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2024-12-03

Rosnąca złożoność automatyki przemysłowej i logistyki Przemysłu 4.0 wymagają nowego podejścia do projektowania systemów, które poprawi jednocześnie bezpieczeństwo i wydajność.

Elastyczny charakter operacji w Przemyśle 4.0 oznacza, że rozmieszczenie i obszar oddziaływania operacji niebezpiecznych mogą się czasami zmieniać, a za tym musi podążać możliwość szybkiej rekonfiguracji systemów bezpieczeństwa. Potrzebny jest elastyczny system bezpieczeństwa z możliwością rekonfiguracji i programowania.

Dużym plusem może być możliwość ustanowienia stref ostrzegawczych do ostrzegania pracowników zbliżających się do strefy zagrożenia, zanim podejdą zbyt blisko. Zapobiega to przypadkowemu wejściu pracownika do strefy zagrożenia, uruchomieniu urządzeń zabezpieczających i wyłączeniu maszyn. To z kolei wydłuża czas pracy i poprawia wydajność.

Niniejszy artykuł rozpoczyna się od krótkiego przeglądu międzynarodowych norm dotyczących mat bezpieczeństwa i laserowych skanerów bezpieczeństwa, a następnie przechodzi do porównania zastosowań mat bezpieczeństwa i laserowych skanerów bezpieczeństwa, z uwzględnieniem takich czynników, jak działanie kontaktowe i bezkontaktowe, ochrona pola ostrzegawczego oraz możliwość regulacji.

Na zakończenie przedstawiono przykłady miniaturowych laserowych skanerów bezpieczeństwa firmy SICK, opisano, w jaki sposób spełniają one wymagania wielu zastosowań. Omówiono również opcje ich instalacji i konfiguracji, zwracając uwagę na łatwość ich wymiany w przypadku uszkodzenia.

Kluczowe normy dotyczące parametrów bezpieczeństwa to normy Międzynarodowej Komisji Elektrotechnicznej: IEC 61508 „Bezpieczeństwo funkcjonalne elektrycznych/elektronicznych/programowalnych elektronicznych systemów związanych z bezpieczeństwem” i IEC 61496 „Bezpieczeństwo maszyn - Elektroczułe urządzenia ochronne” oraz norma Międzynarodowej Organizacji Normalizacyjnej: ISO 13849 „Bezpieczeństwo maszyn - Elementy systemów sterowania związane z bezpieczeństwem.”

Maty bezpieczeństwa i laserowe skanery bezpieczeństwa spełniają różne części tych norm. Na przykład norma IEC 61508 definiuje szereg poziomów nienaruszalności bezpieczeństwa (SIL). Laserowe skanery bezpieczeństwa spełniają wymagania poziomu SIL 2. Podobnie niektóre maty bezpieczeństwa, choć nie wszystkie. Niektóre maty bezpieczeństwa spełniają tylko wymagania poziomu SIL 1, czyli o rząd wielkości mniej rygorystyczne niż SIL 2.

Urządzenia zabezpieczające o poziomie nienaruszalności bezpieczeństwa SIL 1 są przeznaczone do zastosowań o niskim ryzyku, w przypadku których konsekwencje awarii nie są poważne. Są to na przykład podstawowe zabezpieczenia maszyn, procesy niekrytyczne i proste alarmy. Urządzenia zabezpieczające o poziomie nienaruszalności bezpieczeństwa SIL 2 zaprojektowano z myślą o ograniczeniu zagrożeń, które mogą skutkować poważnymi obrażeniami ciała lub znacznymi szkodami w środowisku, ale niekoniecznie są katastrofalne w skutkach.

Norma ISO 13849, używając pojęć podobnych do SIL, definiuje poziomy parametrów działania (PL). Maty bezpieczeństwa zwykle kwalifikują się do certyfikatu PLc, natomiast laserowe skanery bezpieczeństwa muszą kwalifikować się do bardziej rygorystycznego certyfikatu PLd. Niektóre instalacje mat bezpieczeństwa mogą również spełniać wymagania dotyczące parametrów działania PLd.

Aby uzyskać certyfikat, laserowy skaner bezpieczeństwa musi spełniać wymogi poziomu nienaruszalności bezpieczeństwa SIL 2, poziomu parametrów działania PLd oraz normy IEC 61496-3, konkretnie w odniesieniu do aktywnych optoelektronicznych urządzeń ochronnych reagujących na odbicie rozproszone (AOPDDR lub inaczej skanerów laserowych). Implikacje różnych certyfikatów bezpieczeństwa dla mat bezpieczeństwa i laserowych skanerów bezpieczeństwa są ważne, ale to dopiero początek maksymalizacji ochrony i wydajności.

Inne kwestie do rozważenia

Maty bezpieczeństwa i laserowe skanery bezpieczeństwa o prawidłowo określonych specyfikacjach mogą spełniać wymagania bezpieczeństwa norm IEC i ISO. Ale to nie koniec historii. W zastosowaniach automatyki przemysłowej i logistyki w ramach Przemysłu 4.0 należy wziąć pod uwagę coś jeszcze.

Mata bezpieczeństwa to matryca łączników mechanicznych. Gdy jakiś ciężar, na przykład osoba wchodząca na matę, zamyka co najmniej jeden łącznik, do kontrolera maty wysyłany jest sygnał, który zatrzymuje działanie chronionego systemu.

Powodem do niepokoju może być mechaniczny charakter mat bezpieczeństwa. Po pierwsze, aby mata działała, musi istnieć bezpośredni kontakt z osobą przechodzącą po macie. Po drugie, maty są narażone na zużycie w eksploatacji, czasami nawet na uszkodzenia mechaniczne. Ludzie mogą upuścić na matę ciężkie lub ostre narzędzia, powodując jej uszkodzenie (ilustracja 1). Przez matę można też przejechać wózkiem, tym samym ją uszkadzając. Na działanie maty mogą również wpływać czynniki środowiskowe, takie jak rozlane substancje żrące.

Ilustracja 1: działanie maty bezpieczeństwa wymaga kontaktu fizycznego, a jej działanie mogą zakłócać wypadki oraz zagrożenia środowiskowe. (Źródło ilustracji: SICK)

Ilustracja 1: działanie maty bezpieczeństwa wymaga kontaktu fizycznego, a jej działanie mogą zakłócać wypadki oraz zagrożenia środowiskowe. (Źródło ilustracji: SICK)

Możliwość regulacji

Maty bezpieczeństwa są z natury instalacjami stałymi i nie można ich regulować. Istnieją różne rozmiary i konfiguracje mat na potrzeby spełnienia konkretnych wymagań instalacyjnych. Może to stanowić wyzwanie w fabrykach Przemysłu 4.0 i operacjach logistycznych, które podlegają rekonfiguracji w miarę zmieniających się wymagań procesowych.

Wprowadzanie zmian w systemach opartych na matach bezpieczeństwa może wymagać zakupu nowej maty, co wydłuży czas potrzebny do uruchomienia instalacji. Może to negatywnie wpłynąć na dostępność maszyn i ogólną wydajność.

Jednym ze sposobów zminimalizowania wpływu jest posiadanie wymiennych mat bezpieczeństwa o różnych rozmiarach. Może to przyspieszyć zmiany oraz wymianę uszkodzonych mat. Ale jest to też drogie. Może również wymagać posiadania pod ręką różnych kontrolerów mat bezpieczeństwa, ponieważ nie wszystkie maty są kompatybilne ze wszystkimi kontrolerami.

Problemy te można rozwiązać za pomocą laserowych skanerów bezpieczeństwa. Laserowe skanery bezpieczeństwa nie są oparte na łącznikach mechanicznych. Są to urządzenia elektroniczne, które można dostosowywać do różnych potrzeb.

Laserowe skanery bezpieczeństwa są wyposażone w bezkontaktową technologię wykorzystującą laser podczerwieni (IR) do skanowania otoczenia w dwóch wymiarach. Emitują one krótkie impulsy światła podczerwonego. Jeśli impuls świetlny natrafi na obiekt, jest odbijany do skanera. Odległość do obiektu można określić z dużą dokładnością na podstawie odstępu czasu między momentem transmisji a momentem powrotu odbitego światła.

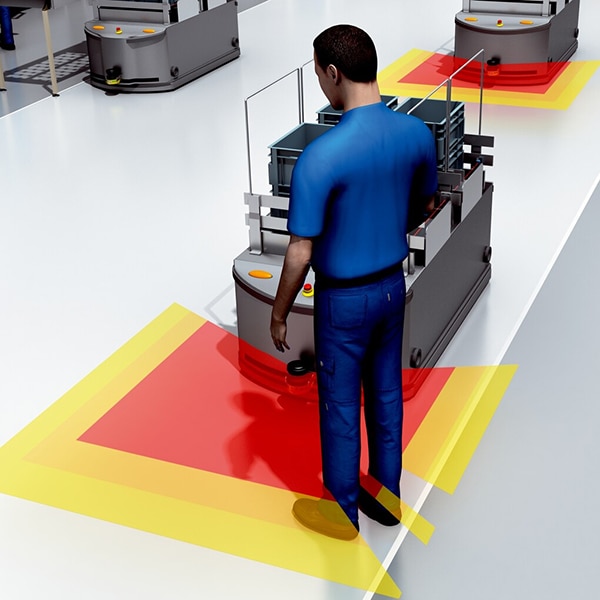

Możliwość określania odległości od przeszkód pozwala laserowym skanerom bezpieczeństwa na wyznaczenie szeregu pól ostrzegawczych i ochronnych w oparciu o bliskość obiektu. Dla niektórych laserowych skanerów bezpieczeństwa można zdefiniować dziesiątki pól. Może to być przydatne w takich zastosowaniach jak nawigacja autonomicznego robota mobilnego.

Laserowe skanery bezpieczeństwa S300 Mini Standard firmy SICK są zoptymalizowane pod kątem zastosowań bezpieczeństwa, które wymagają jednoczesnego uaktywnienia trzech zdefiniowanych pól - pola ochronnego i dwóch pól ostrzegawczych. Kompaktowe wymiary 102 x 116 x 105mm (szer. x wys. x gł.) sprawiają, że są one odpowiednie do takich zastosowań, jak zrobotyzowane gniazda produkcyjne i pojazdy kierowane automatycznie (AGV) (ilustracja 2).

Ilustracja 2: porównanie rozmiarów laserowego skanera bezpieczeństwa S30 Mini Standard i puszki z napojem gazowanym. (Źródło ilustracji: SICK)

Ilustracja 2: porównanie rozmiarów laserowego skanera bezpieczeństwa S30 Mini Standard i puszki z napojem gazowanym. (Źródło ilustracji: SICK)

Skanery S300 Mini Standard charakteryzują się kątem skanowania 270° umożliwiającym pokrycie dużego obszaru oraz możliwością wyboru rozdzielczości wykrywania dłoni, nóg lub ciała. Omawiane skanery obsługują pola ostrzegawcze o zasięgu do 8m i są dostępne z trzema opcjami maksymalnego pola ochronnego:

Środowiska dynamiczne

W środowiskach dynamicznych, w których zmienia się układ lub warunki pracy lub w których poruszają się pojazdy kierowane automatycznie (AGV), korzystne może być zastosowanie laserowych skanerów bezpieczeństwa z możliwością konfigurowania. Strefy wykrywania można modyfikować w zależności od potrzeb ochrony.

Ustawienie wielu pól ostrzegawczych może być szczególnie przydatne w zapobieganiu zbliżaniu się ludzi i wyłączaniu maszyny. Ostrzegawcze urządzenia sygnalizacyjne mogą obejmować proste lampy migające w przypadku naruszenia pierwszego pola ostrzegawczego oraz syrenę ostrzegawczą lub dźwiękowy sygnał dźwiękowy w przypadku naruszenia drugiego pola ostrzegawczego. Istnieją specjalne zasady obliczania wielkości pól ochronnych.

Obliczenia odległości bezpieczeństwa

Norma ISO 13855 „Bezpieczeństwo maszyn - Umiejscowienie technicznych środków ochronnych ze względu na prędkości zbliżania części ciała człowieka” zawiera wytyczne dotyczące obliczania minimalnej bezpiecznej odległości wymaganej do zatrzymania maszyny, gdy zbliża się do niej osoba. Norma ISO 13855 dotyczy kilku typów urządzeń bezpieczeństwa, takich jak laserowe skanery bezpieczeństwa, kurtyny świetlne bezpieczeństwa, urządzenia czułe na nacisk, maty i podłogi bezpieczeństwa itp.

Może być ona przydatna przy obliczaniu wielkości pól bezpieczeństwa dla laserowych skanerów bezpieczeństwa (ilustracja 3). Typowy wzór do obliczania bezpiecznej odległości S, ma postać S = (K × (TM + TS)) + ZG + ZR + CRO, gdzie:

- K = prędkość zbliżania (1600mm/s, zgodnie z normą ISO 13855)

- TM = czas zatrzymania maszyny lub systemu

- TS = czas odpowiedzi laserowego skanera bezpieczeństwa i znajdującego się za nim kontrolera

- ZG = dodatek ogólny = 100mm

- ZR = dodatek na błędy pomiarowe związane z odbiciami

- CRO = dodatek zapobiegający sięganiu kończynami w stronę zagrożenia

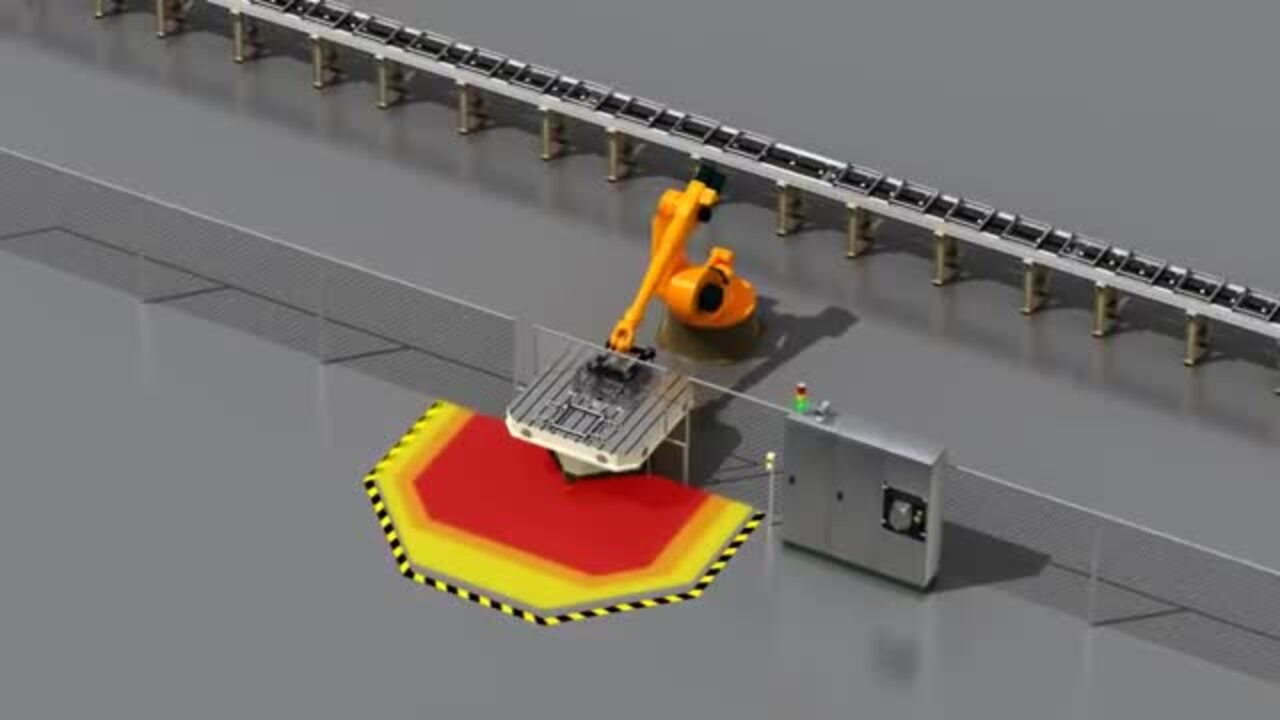

Ilustracja 3: do obliczenia wielkości pól bezpieczeństwa (kolor czerwony) dla laserowych skanerów bezpieczeństwa, na przykład S300 Mini Standard, można wykorzystać wytyczne normy ISO 13855. (Źródło ilustracji: SICK)

Ilustracja 3: do obliczenia wielkości pól bezpieczeństwa (kolor czerwony) dla laserowych skanerów bezpieczeństwa, na przykład S300 Mini Standard, można wykorzystać wytyczne normy ISO 13855. (Źródło ilustracji: SICK)

Pojazdy kierowane automatycznie

Pojazdy kierowane automatycznie (AGV) transportują przedmioty szybko i wydajnie bez ingerencji człowieka w fabrykach, magazynach i centrach dystrybucji Przemysłu 4.0. W niektórych pojazdach kierowanych automatycznie (AGV) do wykrywania przeszkód stosuje się listwy przełączające lub odbojniki. Mogą one ograniczać prędkość jazdy pojazdu kierowanego automatycznie (AGV), a same listwy lub odbojniki mogą ulegać fizycznym uszkodzeniom i wymagać wymiany, wymuszając też wyłączenie pojazdu kierowanego automatycznie (AGV) z eksploatacji na pewien okres.

Aby zachować bezpieczeństwo, elastyczność i maksymalną dostępność, w przypadku pojazdów kierowanych automatycznie (AGV) można zastąpić listwy przełączające i odbojniki jako podstawowe urządzenia bezpieczeństwa. Do wykrywania przeszkód i bezpiecznego zatrzymywania można w nich zastosować laserowy skaner bezpieczeństwa. Niewielkie rozmiary urządzenia S300 Mini ułatwiają integrację nawet w najmniejszych pojazdach kierowanych automatycznie (AGV) (ilustracja 4).

Ilustracja 4: niewielkie rozmiary laserowych skanerów bezpieczeństwa S300 Mini Standard pozwalają na ich montowanie w niewielkich pojazdach kierowanych automatycznie (AGV). (Źródło ilustracji: SICK)

Ilustracja 4: niewielkie rozmiary laserowych skanerów bezpieczeństwa S300 Mini Standard pozwalają na ich montowanie w niewielkich pojazdach kierowanych automatycznie (AGV). (Źródło ilustracji: SICK)

Użycie dwóch laserowych skanerów bezpieczeństwa pozwala uzyskać powiększony obszar chroniony. Jeśli skanery będą zamontowane na przednich narożnikach pojazdu kierowanego automatycznie (AGV), obszar chroniony będzie rozciągać się na przód i po obu bokach pojazdu. Załóżmy, że skanery są zamontowane po przekątnej naprzeciwko siebie z przodu i z tyłu pojazdu. W takim przypadku obszar chroniony obejmie wszystkie strony pojazdu kierowanego automatycznie (AGV), umożliwiając bezpieczne przemieszczanie się w obu kierunkach.

Konfiguracja, instalacja i konserwacja

Do definiowania pól ochronnych i ostrzegawczych za pomocą komputera PC lub laptopa można użyć oprogramowania konfiguracyjnego i diagnostycznego (CDS) firmy SICK. Omawiane oprogramowanie zawiera intuicyjny interfejs do projektowania i wdrażania aplikacji. Oblicza on i zapisuje również wszystkie dane konfiguracyjne i diagnostyczne, umożliwiając szybkie przekazanie do eksploatacji i sprawne rozwiązywanie problemów. Konfigurację i diagnostykę można wdrożyć podczas przekazywania do użytkowania lub konserwacji.

Firma SICK oferuje również wybór zestawów mocujących służących do fizycznego mocowania laserowych skanerów bezpieczeństwa S300 Mini. Zestaw 1a, model 2034324, to podstawowy wspornik mocujący bez pokrywy ochronnej na elementy optyczne, a zestaw 1b, model 2034325, posiada zabezpieczenie na elementy optyczne (ilustracja 5). Oprócz tego w celu wyrównania skanerów w dwóch płaszczyznach można zastosować dodatkowe wsporniki mocujące, m.in. zestaw 2, model 2039302 oraz zestaw 3, model 2039303. Maksymalny kąt regulacji wynosi ±11° w obu płaszczyznach.

Ilustracja 5: zestaw mocujący 1b z osłoną ochronną elementów optycznych. (Źródło ilustracji: SICK)

Ilustracja 5: zestaw mocujący 1b z osłoną ochronną elementów optycznych. (Źródło ilustracji: SICK)

Zestawy mocujące pozwalają również na szybką wymianę uszkodzonych głowic skanerów. Zamienną głowicę skanera podłącza się do wtyczki systemowej przymocowanej na stałe do maszyny. Zamienna głowica natychmiast pobiera dane konfiguracyjne z wtyczki systemowej i przejmuje zaprogramowane zadania bezpieczeństwa bez konieczności przeprogramowania lub ręcznego wczytywania danych konfiguracyjnych. Jest to proces typu plug-and-play, który minimalizuje przestoje maszyn.

Podsumowanie

Laserowe skanery bezpieczeństwa S300 Mini Standard stanowią solidną alternatywę dla mat bezpieczeństwa w fabrykach, magazynach i centrach dystrybucji Przemysłu 4.0, jednocześnie maksymalizując bezpieczeństwo i wydajność. Spełniają one normy bezpieczeństwa IEC 61508, ISO 13849 oraz IEC 61496 i są odpowiednie zarówno do instalacji stałych, jak i platform mobilnych, na przykład do pojazdów kierowanych automatycznie (AGV). Laserowe skanery bezpieczeństwa S300 Mini Standard zapewniają elastyczność i szybkość konfiguracji, instalacji i konserwacji.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.