Eliminowanie fałszywych alarmów o zatorze na przenośniku w celu zwiększenia wydajności automatyki przemysłowej

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2023-08-25

Przenośniki szybkobieżne są szeroko stosowane w automatyce przemysłowej w celu przyspieszenia produkcji i zwiększenia jej wydajności. Czasami jednak coś może pójść nie tak. Częstym problemem jest powstawanie zatorów. Jeden przedmiot utknie, a za nim szybko piętrzą się kolejne. Jest to nie tylko niekorzystne dla wydajności i uszkadza system przenośników, ale może być również niebezpieczne dla pracowników w pobliżu.

Jednym z rozwiązań pozwalających wyeliminować wspomniane zatory jest detektor laserowy. Kierując wiązkę w poprzek przenośnika i wykrywając odbicie, czujnik może sprawdzić, czy nie ma zablokowanych przedmiotów i zatrzymać system, zanim dojdzie do uszkodzenia. Chociaż detektory laserowe są proste w instalacji i obsłudze, nie są one niezawodne. Na przykład, jeśli kilka przedmiotów jest w ruchu, ale nie ma między nimi odstępu, system może wywnioskować, że nastąpił zator i niepotrzebnie zatrzymać przenośnik.

Niedawno wprowadzone czujniki laserowe ograniczają liczbę fałszywych alarmów, wykorzystując bardziej zaawansowane technologie optyczne i algorytmy oprogramowania.

W tym artykule opisano pokrótce dwa typy czujników świetlnych używanych do wykrywania zatorów: diody LED i lasery. Następnie artykuł skupia się na laserze czasu przelotu (ToF) i uwzględnia kluczowe czynniki determinujące parametry działania czujnika. W artykule przedstawiono również rzeczywisty czujnik laserowy czasu przelotu (ToF) firmy Banner Engineering i zilustrowano sposób jego konfiguracji w zastosowaniu wykrywania zatorów na przenośniku.

Czym jest czujnik laserowy?

Czujnik laserowy wykorzystuje spójną wiązkę światła do wykrywania obiektu i określania jego odległości. W przypadku braku obiektu światło odbija się od ustalonej powierzchni odniesienia. Jeśli jednak obiekt przetnie wiązkę, światło odbija się z inną intensywnością i z mniejszej odległości, wyzwalając w ten sposób czujnik. Czujnik LED może również wykrywać obecność obiektów za pomocą światła i jest zwykle tańszy, jednak w ostatnich latach różnica w kosztach została zniwelowana, a czujnik laserowy jest technicznie doskonalszy pod wieloma względami.

W porównaniu z czujnikami LED typ laserowy oferuje na przykład znacznie większy zasięg i wyższą precyzję wykrywania. Co więcej, ściśle kontrolowana wiązka laserowa wytwarza małą plamkę na dużej odległości z dobrym odbiciem, nawet ze słabo odbijających powierzchni. Takie właściwości umożliwiają czujnikom laserowym wykrywanie na przykład drobnych obiektów, nawet cienkich nici. Kolejną zaletą jest zdolność czujnika laserowego do wykrywania obiektów przez otwory lub wąskie szczeliny (ilustracja 1).

Ilustracja 1: czujniki laserowe zapewniają dobre odbicie nawet w przypadku produktów o słabo odbijających powierzchniach. (Źródło ilustracji: Banner Engineering)

Ilustracja 1: czujniki laserowe zapewniają dobre odbicie nawet w przypadku produktów o słabo odbijających powierzchniach. (Źródło ilustracji: Banner Engineering)

Czujniki laserowe wykorzystują dwie techniki określania odległości do wykrytego obiektu: triangulację lub czas przelotu (ToF) wiązki. Technika triangulacji wykorzystuje kąt odbitego światła do określenia jego odległości od czujnika. Czujniki czasu przelotu (ToF), jak sama nazwa wskazuje, mierzą czas potrzebny wiązce na przebycie drogi do obiektu i z powrotem. Następnie wykorzystują one znaną prędkość światła („c”) do obliczenia odległości do obiektu z użyciem prostego wzoru: odległość do obiektu w metrach (m) = czas przelotu (ToF) w sekundach (s) podzielony przez 2 x prędkość światła (c) w metrach na sekundę (m/s) (ilustracja 2).

Ilustracja 2: technika czasu przelotu (ToF) mierzy czas potrzebny impulsowi świetlnemu na przebycie drogi do obiektu i z powrotem, a następnie wykorzystuje prosty wzór do obliczenia odległości do obiektu. (Źródło ilustracji: Banner Engineering)

Ilustracja 2: technika czasu przelotu (ToF) mierzy czas potrzebny impulsowi świetlnemu na przebycie drogi do obiektu i z powrotem, a następnie wykorzystuje prosty wzór do obliczenia odległości do obiektu. (Źródło ilustracji: Banner Engineering)

Czujniki laserowe wykorzystujące triangulację są tańsze i bardziej precyzyjne na mniejszych odległościach do 100mm. Czujniki wykorzystujące czas przelotu (ToF) są lepsze do wykrywania obiektów na duże odległości do 24m. Zastosowania wykrywania zatorów na przenośniku wymagają działania czujnika laserowego na odległości kilku metrów, dlatego w dalszej części tego artykułu uwzględniony zostanie tylko ten drugi typ.

Kryteria doboru czujników laserowych

Chociaż czujniki laserowe są technicznie doskonalsze od urządzeń LED, wymagany jest staranny dobór, aby mieć pewność, że zostanie wybrany najlepszy czujnik do konkretnego zastosowania.

Kluczowe parametry, które należy wziąć pod uwagę, obejmują:

- Powtarzalność (lub odtwarzalność): odnosi się do tego, jak niezawodnie czujnik może powtórzyć ten sam pomiar w tych samych warunkach. Na przykład powtarzalność 0,5mm oznacza, że wielokrotne pomiary tego samego obiektu docelowego będą się mieścić w granicach ±0,5mm.

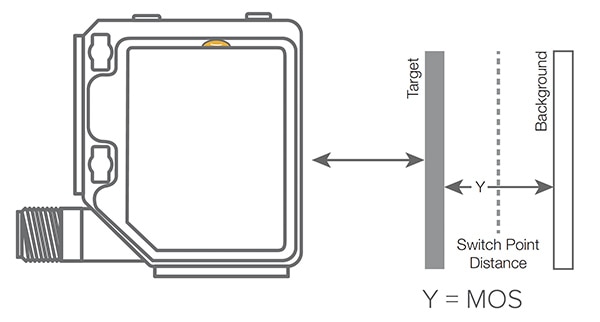

- Minimalna separacja obiektów (MOS): odnosi się do minimalnej odległości, jaka musi oddzielać obiekt docelowy od tła, aby czujnik mógł go niezawodnie wykryć. Minimalna separacja obiektów (MOS) wynosząca 0,5mm oznacza, że czujnik może wykryć obiekt, który znajduje się w odległości co najmniej 0,5mm od tła (ilustracja 3).

- Rozdzielczość: jest miarą najmniejszej zmiany odległości, jaką może wykryć czujnik. Rozdzielczość 0,5mm oznacza, że czujnik wykrywa zmiany wynoszące zaledwie 0,5mm. Ta specyfikacja jest taka sama jak powtarzalność w najlepszym przypadku, ale jest wyrażana jako liczba bezwzględna, a nie tolerancja.

- Dokładność: różnica pomiędzy wartościami rzeczywistymi i zmierzonymi. Służy do oceny precyzji pomiaru nieznanej odległości bez obiektu docelowego stanowiącego odniesienie. Ten pomiar jest przydatny przy porównywaniu pomiarów z wielu czujników.

- Liniowość: parametr alternatywny dla dokładności, gdy patrzy się na względne zmiany w pomiarach w porównaniu ze znanym obiektem docelowym stanowiącym odniesienie. Jest to podobne do kalibracji punktów 4 i 20 miliamperów (mA) dla czujnika analogowego, gdzie wszystkie późniejsze pomiary odległości są związane z zapamiętanymi warunkami.

Ilustracja 3: MOS to minimalna odległość, jaką musi oddzielać obiekt docelowy od tła, aby czujnik mógł go niezawodnie wykryć. (Źródło ilustracji: Banner Engineering)

Ilustracja 3: MOS to minimalna odległość, jaką musi oddzielać obiekt docelowy od tła, aby czujnik mógł go niezawodnie wykryć. (Źródło ilustracji: Banner Engineering)

Dobór czujnika laserowego rozpoczyna się od dopasowania jego możliwości do charakterystyki wymiarowej zastosowania. Na przykład: czy wykrywane obiekty znajdują się w odległości kilku centymetrów, czy kilku metrów. Istnieje jednak więcej kryteriów wyboru w zależności od koloru i współczynnika odbicia wykrywanych obiektów.

Optymalizacja czujnika laserowego pod kątem trudnych obiektów docelowych

Typowe wyzwania dla czujników laserowych stwarzają obiekty o powierzchniach silnie odblaskowych oraz obiekty o powierzchniach ciemnych lub matowych. Aby poradzić sobie z tymi pierwszymi, inżynier powinien wybrać czujnik laserowy z automatyczną kompensacją wzmocnienia, tak aby urządzenie zmniejszało swoje wzmocnienie w celu obniżenia intensywności świecenia lasera, a tym samym ilości odbitego światła. Kompensacja wzmocnienia pomaga zachować dokładność. Podczas wyszukiwania ciemnych lub słabo odbijających światło obiektów sygnał zwrotny może być bardzo słaby i trudny do wykrycia. Rozwiązaniem jest zastosowanie czujnika laserowego, który automatycznie zwiększa wzmocnienie w celu wzmocnienia odbitego sygnału i niezawodnego wykrycia obiektów docelowych, których zaobserwowanie przez inne czujniki mogłoby być trudne.

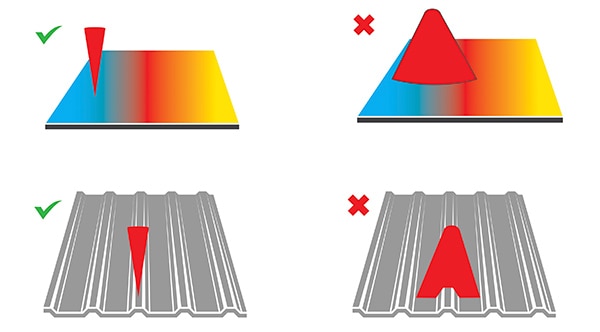

Do wielu zastosowań idealna jest ciasno skupiona plamka wiązki. Na przykład mała plamka sprawdza się najlepiej w sytuacjach, gdy cel zawiera kilka kolorów. Skupiona plamka może być ukierunkowana tylko na jeden kolor na wielokolorowym produkcie, aby uzyskać spójne i niezawodne odbicie (ilustracja 4, góra). Mała plamka wiązki jest również przydatna do skupienia się na konkretnym punkcie profilowanej powierzchni. Takie skupienie również zapewnia niezawodne działanie (ilustracja 4, u dołu).

Ilustracja 4: ciasno skupiona plamka sprawdza się niezawodnie na powierzchniach wielobarwnych i profilowanych. (Źródło ilustracji: Banner Engineering)

Ilustracja 4: ciasno skupiona plamka sprawdza się niezawodnie na powierzchniach wielobarwnych i profilowanych. (Źródło ilustracji: Banner Engineering)

Jednak wybór czujnika laserowego ze skupioną plamką nie jest rozwiązaniem dla każdego zastosowania. Istnieją sytuacje, w których lepszym rozwiązaniem jest większa, bardziej rozproszona plamka. Przykładowo duża plamka oświetlająca chropowatą powierzchnię umożliwia uśrednienie światła odbitego w celu uzyskania większej stabilności pomiaru (ilustracja 5).

Ilustracja 5: bardziej rozproszona plamka sprawdza się lepiej na powierzchniach chropowatych, ponieważ uśrednia ona odbicia z wysokich i niskich obszarów. (Źródło ilustracji: Banner Engineering)

Ilustracja 5: bardziej rozproszona plamka sprawdza się lepiej na powierzchniach chropowatych, ponieważ uśrednia ona odbicia z wysokich i niskich obszarów. (Źródło ilustracji: Banner Engineering)

Usuwanie zatorów przenośnika

Szybko poruszające się przenośniki fabryczne mogą być podatne na zatory, szczególnie na zakrętach, gdzie towary mogą szybko spiętrzać się na wyjściu z łuku. Łuk przenośnika jest również podatny na „fałszywe” zatory, ponieważ masowy przepływ opakowań często pozostawia niewiele przerw, aby konwencjonalne czujniki mogły wykryć zator (ilustracja 6).

Ilustracja 6: łuki przenośnika są podatne na fałszywe alarmy o zatorze, ponieważ masowy przepływ opakowań pozostawia niewiele luk, w których konwencjonalne czujniki mogą wykryć brak ruchu. (Źródło ilustracji: Banner Engineering)

Ilustracja 6: łuki przenośnika są podatne na fałszywe alarmy o zatorze, ponieważ masowy przepływ opakowań pozostawia niewiele luk, w których konwencjonalne czujniki mogą wykryć brak ruchu. (Źródło ilustracji: Banner Engineering)

Typowe obejścia dla fałszywych alarmów o zatorze często powodują więcej problemów, niż rozwiązują. Typowe metody obejmują dodanie układów zwłocznych , aby dać czas na „zniknięcie” fałszywego zatoru. Chociaż takie opóźnienia mogą się sprawdzać, w przypadku poważniejszego zatoru reakcja jest opóźniona i może powodować nadmierne zużycie urządzenia w miarę gromadzenia się większej liczby opakowań i naprężeń w elementach przenośnika. Co więcej, siły powstające podczas zatoru mogą uszkodzić towar, który utknął na przenośniku. Wreszcie, poważnymi zatorami często zajmują się pracownicy, którzy w okresie opóźnienia próbują oczyścić linię za pomocą drążków do usuwania zatorów. Stanowi to ryzyko, ponieważ pracownicy uzyskują dostęp do obszarów niebezpiecznych, gdy duże silniki elektryczne nadal pracują.

Fałszywe zatory są powszechne: firma Banner Engineering powołuje się na klienta, który odkrył, że 82% zatorów na przenośnikach, „wykrytych” przy użyciu konwencjonalnych metod wykrywania to fałszywe alarmy. Fałszywe alarmy nie tylko powodują szkody i zagrażają pracownikom, ale także generują koszty. Koszty te to między innymi:

- Utracona produktywność

- Niższa wydajność procesów na dalszych etapach

- Strata czasu pracowników utrzymania ruchu na diagnozowanie fałszywych problemów

- Zużycie systemów przenośników poprzez ciągłe zatrzymywanie i uruchamianie

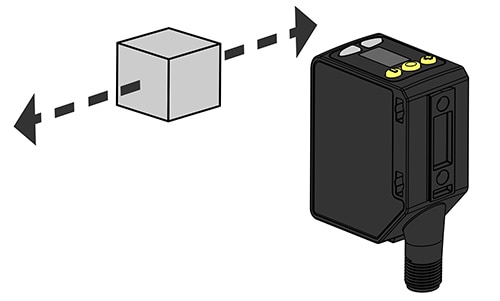

Rozwiązaniem tego wyzwania technicznego jest czujnik laserowy, który minimalizuje wykrywanie fałszywych zatorów, a jednocześnie szybko reaguje na faktyczne zablokowanie. Jedną z opcji jest urządzenie Q5XKLAF10000-Q8, należące do serii czujników Q5X firmy Banner Engineering, mierzących czas przelotu (ToF) (ilustracja 7). Czujnik ten działa w zakresie od 50mm do 10m, ma powtarzalność od ±0,5 do 10mm, minimalną separację obiektów (MOS) od 1 do 70mm, rozdzielczość od 1 do 30mm, liniowość od ±5 do 150mm i dokładność ±3 do 150mm. Omawiany czujnik laserowy wyposażono również w automatyczną kompensację wzmocnienia i konfigurowany przez użytkownika czas reakcji wynoszący 3, 5, 15, 25 lub 50ms.

Inne kluczowe cechy czujnika Q5XKLAF10000-Q8, które czynią go szczególnie odpowiednim do zastosowań przenośnikowych, obejmują:

- Wbudowany algorytm wykrywania zatorów, który nie wykorzystuje przerw do wykrywania przepływu opakowań

- Zdolność wykrywania różnych typów opakowań, w tym pudełek, butelek i torebek foliowych

- Standardowe złącze M12

- Różne wsporniki mocujące

Ilustracja 7: czujnik laserowy Q5XKLAF10000-Q8 to niewielkich rozmiarów detektor zatorów na przenośniku, który zawiera wbudowany algorytm wykrywania zatorów bez wykorzystywania przerw do wykrywania przepływu docelowych obiektów. (Źródło ilustracji: Banner Engineering)

Ilustracja 7: czujnik laserowy Q5XKLAF10000-Q8 to niewielkich rozmiarów detektor zatorów na przenośniku, który zawiera wbudowany algorytm wykrywania zatorów bez wykorzystywania przerw do wykrywania przepływu docelowych obiektów. (Źródło ilustracji: Banner Engineering)

Konfigurowanie laserowego czujnika optycznego

W przypadku opisanego powyżej zastosowania na łuku przenośnika, czujnik laserowy Q5X należy zamontować bezpośrednio za łukiem, aby jak najwcześniej wykryć zator. Urządzenie posiada dwa wskaźniki wyjściowe, wyświetlacz i trzy przyciski. Aby zapewnić najlepszą niezawodność wykrywania i parametry działania pod względem minimalnej separacji obiektów ( MOS), należy go zamontować na wsporniku. Proponowaną orientację ukazano na ilustracji 8. Następnie do czujnika laserowego należy podłączyć przewody w sposób ukazany na ilustracji 9.

Ilustracja 8: czujnik laserowy Q5XKLAF10000-Q8 działa najlepiej, gdy jest zamontowany pod kątem 90 stopni względem kierunku przepływu obiektów docelowych. (Źródło ilustracji: Banner Engineering)

Ilustracja 8: czujnik laserowy Q5XKLAF10000-Q8 działa najlepiej, gdy jest zamontowany pod kątem 90 stopni względem kierunku przepływu obiektów docelowych. (Źródło ilustracji: Banner Engineering)

Ilustracja 9: połączenia elektryczne i sygnałowe czujnika laserowego są zrealizowane z wykorzystaniem standardowego złącza M12. Diagram przedstawia konfigurację systemu analogowego o napięciu od 0 do 10V. (Źródło ilustracji: Banner Engineering)

Ilustracja 9: połączenia elektryczne i sygnałowe czujnika laserowego są zrealizowane z wykorzystaniem standardowego złącza M12. Diagram przedstawia konfigurację systemu analogowego o napięciu od 0 do 10V. (Źródło ilustracji: Banner Engineering)

Po ustawieniu orientacji i włączeniu zasilania, czujnikowi należy przedstawić powierzchnię odniesienia. Jest to część przenośnika lub innego urządzenia, która odbija światło, gdy żaden obiekt nie przecina wiązki czujnika. Wybór optymalnej powierzchni odniesienia ma kluczowe znaczenie dla ogólnych parametrów działania czujnika laserowego. Powierzchnia ta musi mieć matowe lub rozpraszające światło wykończenie, być wolna od oleju, wody i kurzu, mieć stałe położenie i być wolna od drgań. Powierzchnia powinna również znajdować się w odległości od 200mm do maksymalnego zasięgu wykrywania. Obiekty, które mają być wykrywane, powinny przechodzić jak najbliżej czujnika i jak najdalej od powierzchni odniesienia.

Czujnik laserowy Q5X jest programowany za pomocą przycisków i wyświetlacza. Programowanie odbywa się poprzez dostęp do menu i wprowadzanie wartości parametrów funkcjonalnych. Na przykład kluczowym parametrem jest „tryb podwójny”. Tryb ten rejestruje odległość i ilość światła odbitego z powierzchni odniesienia. Następnie czujnik rejestruje obiekt przechodzący między czujnikiem a powierzchnią odniesienia. Zmienia się wtedy postrzegana odległość lub ilość odbitego światła.

Kolejnym ważnym parametrem wymagającym programowania jest „retrorefleksja zatoru”. Jest to rozszerzenie trybu podwójnego, które optymalizuje wykrywanie zatoru w obecności tła. Ustawiana jest niezależna wartość zakresu zatoru, która określa minimalny ruch obiektu wymagany do zakwalifikowania go jako „wolnego od zatoru”, co w połączeniu z automatycznie określonym progiem natężenia określa, że obiekt się porusza. Istnieje podobny tryb „uczenia”, umożliwiający optymalizację wykrywania zatoru, gdy nie występuje tło.

Podsumowanie

Ciągła praca przenośników automatyki przemysłowej w ruchu jest ważne dla utrzymania wydajności i zapewnienia bezpieczeństwa pracowników. Jednak nawet na najlepszych liniach produkcyjnych zdarzają się zatory. Konwencjonalne metody stosowane do wykrywania takich zatorów często powodują fałszywe alarmy. Najnowsza generacja czujników laserowych takich firm jak Banner Engineering zawiera zaawansowane funkcje, które minimalizują błędne wykrywanie oraz są stosunkowo łatwe w instalacji i programowaniu, które zapewni optymalną wydajność.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.