Różnice pomiędzy drukiem 3D z użyciem włókna węglowego a zautomatyzowanym układaniem włókien węglowych

2023-03-09

W ostatnich latach dwie nowe technologie zatarły granice pomiędzy drukiem 3D a wytwarzaniem kompozytów. Pierwszą z nich jest druk 3D, który pozwala obecnie na zastosowanie wysokowytrzymałych polimerów, takich jak nylon, w charakterze osnowy z ciągłymi włóknami węglowymi wzmacniającymi drukowane komponenty.

Ilustracja 1: szpule włókna węglowego w zakładzie produkującym włókna. Materiał ten jest szeroko stosowany do wzmacniania przedmiotów wykonanych metodami produkcji addytywnej. (Źródło ilustracji: Getty Images)

Ilustracja 1: szpule włókna węglowego w zakładzie produkującym włókna. Materiał ten jest szeroko stosowany do wzmacniania przedmiotów wykonanych metodami produkcji addytywnej. (Źródło ilustracji: Getty Images)

Drugą technologią jest coraz intensywniejsze odchodzenie od pracy ręcznej na rzecz procesów zautomatyzowanych w produkcji kompozytów (szczególnie w przypadku komponentów lotniczych i komponentów automatyki). Wspomniane procesy obejmują automatyczne układanie taśm i włókien, w przypadku którego materiał jest osadzany automatycznie przez roboty.

W rzeczywistości istnieją jeszcze inne różnice pomiędzy tymi dwoma procesami i parametrami różnych produkowanych w ich ramach komponentów z tworzywa sztucznego wzmocnionego włóknem węglowym (CFRP).

Druk 3D z użyciem tworzywa sztucznego wzmocnionego włóknem węglowym

Niemal wszystkie procesy produkcji addytywnej (AM) mają wspólną cechę - służą do budowy trójwymiarowego komponentu poprzez nakładanie serii dwuwymiarowych warstw - jedna na drugiej. Istnieje wiele różnych procesów produkcji addytywnej. Dwa najbardziej popularne w zastosowaniach przemysłowych to selektywne spiekanie laserowe (SLS) i stereolitografia.

W selektywnym spiekaniu laserowym, w celu budowy komponentów wykorzystuje się lasery do stapiania sproszkowanego materiału warstwa po warstwie. Selektywne spiekanie laserowe (SLS) - opracowane początkowo jako proces wytwarzania dostosowany do polimerów - jest obecnie coraz częściej stosowane do produkcji aluminiowych, nierdzewnych i tytanowych komponentów lotniczych o wysokiej wytrzymałości.

Natomiast proces produkcji addytywnej, z którym większość laików (i inżynierów) jest zaznajomiona, jest modelowaniem polegającym na osadzaniu filamentu, w skrócie z angielskiego FDM. W procesie układania FDM filament ze szpuli jest podawany do rozgrzanego podzespołu, a następnie opuszcza dyszę jako roztopiony polimer. Dysza przesuwa się po powierzchni czołowej budowanej części, podczas gdy materiał polimerowy swobodnie wypływa i osadza się na wierzchu dotychczasowej warstwy (i szybko zastyga). Proces ten przypomina trochę budowanie części 3D za pomocą pistoletu do klejenia na gorąco.

Obecnie powszechnie dostępne są niedrogie maszyny FDM... i po części dlatego proces FDM jest podtypem produkcji addytywnej, który większość ludzi ma na myśli, mówiąc o druku 3D. Chociaż terminy druk 3D i produkcja addytywna mogą być używane zamiennie, ten drugi termin odnosi się zazwyczaj do wysokiej jakości prototypów przemysłowych i części produkcyjnych. Z kolei termin druk 3D częściej (choć nie zawsze) odnosi się do niskobudżetowego prototypowania i zastosowań hobbystycznych.

Niektóre maszyny FDM są kompatybilne z materiałami polimerowymi, które są wzmocnione stosunkowo niewielkim procentem krótkich, losowo zorientowanych nitek włókien szklanych lub węglowych. Tego typu wzmocnienia są raczej kojarzone z wysokowytrzymałymi komponentami formowanymi wtryskowo (takimi jak na przykład błotniki samochodowe i deski rozdzielcze) niż z wysokowydajnymi komponentami kompozytowymi przeznaczonymi do instalacji w urządzeniach automatyki. Z drugiej strony, niektóre zaawansowane maszyny FDM są obecnie w stanie osadzać wysokowytrzymałe polimery, takie jak nylon, wraz z ciągłymi pasmami włókna węglowego. Firma Markforged jest pionierem tego rodzaju druku 3D, wykorzystującego zalety wzmocnionych włókien węglowych o ciągłym splocie. Nic dziwnego, że firmę tę większość inżynierów kojarzy z produkcją komponentów posiadających takie wzmocnienie.

Zautomatyzowana produkcja kompozytów

W branżach takich jak lotnictwo i kosmonautyka, tradycyjna produkcja kompozytów oparta na operacjach ręcznych jest powoli zastępowana procesami zautomatyzowanymi. Sześcioosiowe roboty przemysłowe, jak również wykonywane na zamówienie maszyny bramowe są najlepszymi systemami ruchu do:

- zautomatyzowanego układania i nawijania filamentu;

- wykorzystywania metod wtłaczania żywicy do form z preformami do włókien suchych

Zautomatyzowane procesy wtryskiwania kompozytów dzieli się dodatkowo na techniki z formami otwartymi i zamkniętymi. W procesach wtrysku kompozytów w formach zamkniętych mamy gwarancję, że wszystkie zewnętrzne powierzchnie będą gładkie i łatwo kontrolowane. Z kolei w przypadku procesów formowania w formach otwartych mamy dobrze kontrolowaną zewnętrzną powierzchnię linii formy i znacznie bardziej chropowatą wewnętrzną powierzchnię linii formy.

W zautomatyzowanym układaniu taśm (ATL) zazwyczaj wykorzystuje się maszyny bramowe do nakładania tzw. taśmy preimpregnowanej żywicą na stosunkowo płaskie lub łagodnie zakrzywione formy jednostronne. Do efektorów końcowych w maszynach do zautomatyzowanego układania taśm (ATL) można zaliczyć:

- rolki,

- elementy grzewcze do usuwania powietrza i przyklejania warstw w procesie ich układania,

- obcinacze do cięcia taśmy przed rozpoczęciem pracy w nowej pozycji.

Taśmy mają zwykle szerokość od 3 do 12mm, ale mogą mieć nawet 300mm. W taśmie termoplastycznej lub termoutwardzalnej osadzone są włókna ciągłe. Żywice termoutwardzalne są zwykle utwardzane w autoklawie po operacji zautomatyzowanego układania taśm (ATL), natomiast taśmy termoplastyczne wymagają podgrzewacza na głowicy układającej taśmę. Wiele warstw taśmy jest osadzanych jedna na drugiej z doskonałą kontrolą nad orientacją włókien.

W procesie zautomatyzowanego układania taśm (ATL) osiąga się bardzo wysokie tempo osadzania - nawet do 45 kilogramów na godzinę. Jedynym haczykiem jest to, że proces ten wymaga drogich materiałów preimpregnowanych.

W ramach innej techniki, nazywanej nawijaniem filamentu, włókna osadzane są na wirującym trzpieniu - rodzaju jednostronnej formy do produkcji konstrukcji rurowych. Gdy trzpień się obraca, włókna są wyciągane ze szpuli, która z kolei przesuwa się w górę i w dół osi obrotu, aby kontrolować orientację włókien. Przy nawijaniu filamentu można korzystać zarówno z taśmy preimpregnowanej, jak i z suchych włókien impregnowanych na bieżąco - tuż przed ich osadzeniem. W tym drugim przypadku suche włókna są przeciągane przez kąpiel żywiczną w procesie zwanym mokrym nawijaniem, którego zaletą jest minimalizacja kosztów materiału. W przypadku nawijania filamentu profil produkowanych przedmiotów nie musi być idealnie okrągły, ale musi być ciągle wypukły. Naprężenie we włóknach powoduje dobre zagęszczenie i dość dobrą kontrolę orientacji włókien - chociaż kontrola osiowego ułożenia włókien nie jest możliwa.

Proces zautomatyzowanego układania włókien (AFP) na wąskich taśmach oraz proces zautomatyzowanego układania włókien niesplecionych (ATP) są obecnie szeroko stosowane w produkcji samolotów. W przypadku tych metod, na przedmiocie jednocześnie osadza się szereg wąskich taśm preimpregnowanych. Proces zautomatyzowanego układania włókien (AFP) oraz proces zautomatyzowanego układania włókien niesplecionych (ATP) posiadają wiele zalet związanych z nawijaniem filamentu i zautomatyzowanego układania taśm. Jednak oferują one dodatkową korzyść w postaci znacznie mniejszych krzywizn niż proces zautomatyzowanego układania taśm (ATL) przy jednoczesnym zachowaniu dużej szybkości osadzania. Pozwalają na stosowanie zarówno form nieruchomych, jak i trzpieni obrotowych.

Formowanie z transferem żywicy RTM jest podobne do formowania wtryskowego. W jego przypadku wykorzystuje się zamkniętą formę, do której wtryskiwana jest żywica, aczkolwiek w znacznie wolniejszym tempie niż w przypadku formowania wtryskowego. (Wypełnienie formy w formowaniu z transferem żywicy (RTM) może często trwać od pięciu do 20 minut). Preforma z suchego włókna musi być najpierw wycięta, zmontowana i umieszczona w formie, co jest zwykle wykonywane przez sześcioosiowego robota, przy znacznej interwencji ręcznej. Zaletą formowania z transferem żywicy (RTM) jest to, że w procesie addytywnym można uzyskać złożone kształty nieprzekraczające rygorystycznych wartości tolerancji.

Kluczowe różnice technologiczne pomiędzy drukiem 3D a zautomatyzowaną produkcją kompozytów

Najbardziej oczywiste i podstawowe różnice pomiędzy drukiem 3D a zautomatyzowaną produkcją kompozytów dotyczą ich wymagań w zakresie oprzyrządowania.

W druku 3D materiał jest po prostu układany na płaskiej płycie bazowej, budując w niezbędnych miejscach na niej własne konstrukcje nośne dla układów zwisających lub otworów. Dlatego też nie wymaga on oprzyrządowania specjalnie dostosowanego do konkretnego elementu - co pozwala na szybką realizację jednorazowych projektów przy niskich kosztach. Inaczej jest w przypadku każdego zautomatyzowanego procesu wytwarzania kompozytów, gdzie materiał jest osadzany na jakiejś formie, która determinuje ostateczny kształt elementu. Oznacza to zazwyczaj potrzebę przeprowadzenia kosztownych i czasochłonnych operacji obróbki przed rozpoczęciem właściwej produkcji kompozytów, co sprawia, że metody te znacznie mniej nadają się do szybkiego i jednorazowego prototypowania.

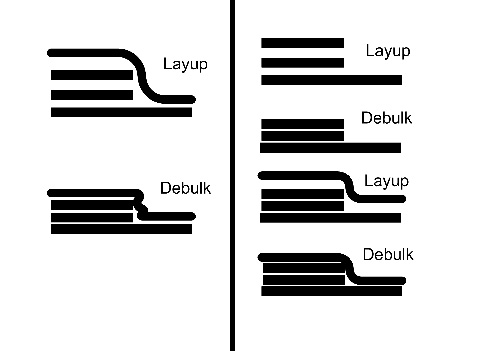

Dodatkowe różnice pomiędzy drukiem 3D a zautomatyzowaną produkcją kompozytów dotyczą ich ogólnej złożoności. Podczas gdy druk 3D jest zasadniczo pojedynczym procesem (z relatywnie niewielką potrzebą usuwania chropowatości i czyszczenia po osadzeniu materiału), produkcja kompozytów często obejmuje kilka procesów wykończeniowych. Komponenty mogą być układane na formie, a pomiędzy operacjami nakładania poszczególnych warstw mogą być przeprowadzane wielokrotne operacje zagęszczania i usuwania pęcherzyków powietrza. Konieczne może być późniejsze utwardzanie w autoklawie. Chociaż produkcja kompozytów może prowadzić do przedmiotów o wyższych parametrach, wymaga również znacznie bardziej kapitałochłonnego sprzętu oraz wiedzy.

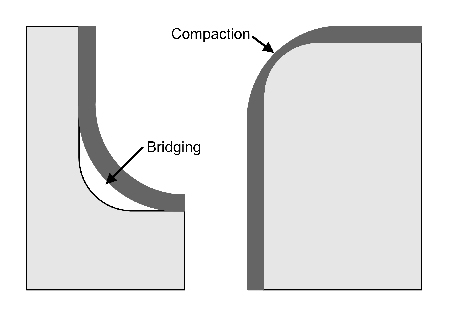

Ilustracja 2: należy zwrócić uwagę na różnice pomiędzy procesami usuwania powietrza w przypadku druku 3D po lewej stronie i zautomatyzowanej produkcji kompozytów po prawej stronie. (Źródło ilustracji: Jody Muelaner)

Ilustracja 2: należy zwrócić uwagę na różnice pomiędzy procesami usuwania powietrza w przypadku druku 3D po lewej stronie i zautomatyzowanej produkcji kompozytów po prawej stronie. (Źródło ilustracji: Jody Muelaner)

Operacje zagęszczania lub usuwania powietrza są czasami przeprowadzane przy użyciu rolek lub worków próżniowych. Takie techniki mogą poprawić frakcję włókien, a także zapobiec takim problemom jak marszczenie materiału. Przeanalizujmy na poniższym przykładzie, co się stanie z zewnętrzną warstwą podatną na marszczenie, jeśli z dolnych warstw nie zostanie najpierw usunięte powietrze.

Ilustracja 3: problemy związane z produkcją addytywną to m.in. mostkowanie i nadmierne zagęszczenie materiału. (Źródło ilustracji: Jody Muelaner)

Ilustracja 3: problemy związane z produkcją addytywną to m.in. mostkowanie i nadmierne zagęszczenie materiału. (Źródło ilustracji: Jody Muelaner)

Na narożach przedmiotów wytwarzanych addytywnie mogą pojawić się dwa problemy: mostkowanie i nadmierne zagęszczenie materiału. Mostkowanie występuje na promieniach wewnętrznych, gdzie warstwa może nie przylegać idealnie do formy lub poprzedniej warstwy, co powoduje powstanie pustej przestrzeni. Do nadmiernego zagęszczenia materiału dochodzi na promieniach zewnętrznych. Zjawisko to wynika z przyłożenia nadmiernych sił podczas usuwania powietrza i zagęszczania, co skutkuje redukcją grubości materiału na narożnikach przedmiotu.

Poprawa parametrów tworzyw sztucznych wzmocnionych włóknem węglowym

Wzmocnione przedmioty wykonane metodą produkcji addytywnej to zasadniczo elementy z tworzywa sztucznego wzmacnianego włóknami węglowymi lub CFRP, zawierające włókna połączone osnową polimerową. Wytrzymałość komponentów z tworzywa sztucznego wzmacnianego włóknami węglowymi nie jest ograniczona wytrzymałością pojedynczych włókien węglowych, ale:

- procentowym udziałem włókien węglowych w całkowitej zawartości materiału,

- dokładnym podtypem powierzchni styku włókna i osnowy,

- orientacją włókien.

Frakcja włókien to procentowy udział włókien węglowych w całkowitej masie komponentu. Ponieważ to włókna węglowe w dużej mierze nadają wytrzymałość tworzywom sztucznym wzmacnianym włóknami węglowymi, lepsze parametry uzyskuje się, gdy frakcja włókien jest bardzo wysoka... z wystarczającą ilością materiału osnowy, aby skutecznie utrzymać włókna razem. Należy jednak wziąć tu pod uwagę pewne zastrzeżenie.

Powierzchnia styku włókna i osnowy to połączenie pomiędzy powierzchniami poszczególnych włókien węglowych a osnową polimerową. To właśnie na tych powierzchniach styku zazwyczaj dochodzi do wad. Pierwszym etapem uzyskania dobrej powierzchnia styku włókna i osnowy jest zapewnienie pełnego zwilżenia włókien podczas formowania materiału kompozytowego, tak aby polimer rzeczywiście przeniknął do wszystkich włókien. Użycie worków próżniowych i zagęszczanie może znacznie poprawić zwilżanie i uzyskiwaną frakcję włókien. Optymalna frakcja włókien wynosi zazwyczaj od 55 do 65%, ponieważ ten zakres zapewnia całkowite zwilżenie. Wysokie frakcje włókien są również możliwe przy zastosowaniu druku 3D.

Na powierzchnię styku włókna i osnowy wpływa też rodzaj materiału osnowy. Utwardzane w autoklawie żywice termoutwardzalne dają na ogół lepsze wyniki niż tworzywa termoplastyczne.

Podsumowanie

Przedmioty wykonane w procesie zautomatyzowanej produkcji kompozytów osiągają obecnie znacznie lepsze parametry niż wykonane metodą druku 3D zawierające włókno węglowe. Choć wydaje się, że nie ma ku temu zbyt wielu fundamentalnych powodów. Nowoczesne tworzywa termoplastyczne mogą obecnie osiągnąć dość wysokie parametry i są coraz częściej stosowane w zautomatyzowanej produkcji części samolotowych i innych wymagających zastosowań.

Wkrótce komponenty wykonane w procesie druku 3D zawierające wzmocnienie z włókna węglowego, będą mogły konkurować z komponentami wykonanymi w konwencjonalny sposób z kompozytów termoplastycznych. Jednakże, precyzyjne powierzchnie i kształty możliwe do uzyskania przy użyciu tradycyjnych metod obróbki blachy i obrabiarek (które są konieczne w przypadku ściśle kontrolowanych linii form) to jedna z kategorii, w których druk 3D raczej nie będzie w najbliższym czasie konkurować.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.