Projektowanie wytrzymałych zastosowań Internetu rzeczy (IoT) z użyciem przemysłowych sieci Ethernet do przesyłu danych i zasilania

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2022-08-24

Połączenie obiektów produkcyjnych z Internetem pozwala uzyskać poprawę efektywności, jakości i produktywności. Daje to na przykład możliwość zdalnego programowania i sterowania maszyn, ciągłej analizy danych z maszyn i procesów w celu wykrycia błędów i odchyłek technologicznych, a także zdalnego wprowadzania zmian w celu dostrojenia produkcji w zamkniętej pętli sprzężenia zwrotnego. W dłuższym horyzoncie czasowym dane można wykorzystywać do planowania skalowania w przyszłości i szybszej integracji nowych technologii produkcyjnych.

Wiele przemawia za tego typu łącznością, jednak poważne wątpliwości wzbudza sposób jej realizacji. Istnieje wiele możliwych opcji, jednak sieci Ethernet zapewniają łatwo dostępne i sprawdzone rozwiązanie dla sieci w fabryce. Jest to najczęściej stosowana opcja sieci przewodowych na całym świecie, zapewniająca szerokie wsparcie ze strony dostawców i bezproblemową współpracę z chmurą. Dodatkowo oprócz danych okablowanie może dostarczać zasilanie (Power over Ethernet, PoE), dzięki czemu to samo oprzewodowanie może zarówno obsługiwać sieć, jak i zasilać podłączone czujniki, aktuatory i inne urządzenia, na przykład kamery.

Mimo to standardowe sieci Ethernet nie spełniają wymagań zastosowań przemysłowych. Sprzęt nie jest zaprojektowany do niezawodnej pracy w środowiskach przemysłowych narażonych na wysokie temperatury, zanieczyszczenia i drgania. Ponadto standardowe protokoły Ethernet są niedeterministyczne i dlatego nie zaspokajają potrzeb środowiska fabrycznego, w którym produkcja wymaga sterowania niemal w czasie rzeczywistym do zarządzania szybkimi procesami.

Przemysłowe sieci Ethernet zapewniają wszystkie zalety standardowych sieci Ethernet, a dodatkowo są wzmocnione i posiadają oprogramowanie deterministyczne. To sprawdzona i dojrzała technologia wykorzystywana w automatyce przemysłowej, która umożliwia nie tylko przesyłanie danych technologicznych do chmury, ale również łatwy nadzorczy dostęp zdalny do napędów, programowalnych sterowników logicznych (PLC) oraz urządzeń wejścia-wyjścia na produkcji. Zmiany w normie IEEE 802.3cg dotyczącej sieci Ethernet określają wykorzystanie tylko jednej pary przewodów do przesyłu danych, co zmniejsza rozmiary i koszty okablowania w fabryce.

W artykule przedyskutowano wyzwania związane z łącznością w zastosowaniach przemysłowych, a następnie omówiono różnice pomiędzy standardowymi i przemysłowymi sieciami Ethernet. Artykuł opisuje następnie technologie zasilania PoE i jednoparowej sieci Ethernet (SPE) i wprowadza praktycznie stosowane urządzenia firmy Amphenol oraz sposób ich wdrożenia w przemysłowej sieci Ethernet.

Wyzwania związane ze stosowaniem technologii Ethernet w przemyśle

Najpopularniejszym sposobem łączenia się konsumentów z Internetem jest Wi-Fi, jednak w obiektach przemysłowych do łączenia komputerów i innych urządzeń ze sobą zwykle stosuje się przewodowe lokalne sieci (LAN) w technologii Ethernet.

Na początku technologii Ethernet komputery w sieci do komunikacji wykorzystywały jedną magistralę. Tego typu sieć stanowi najprostszą konfigurację, jest tania i łatwa w stworzeniu. Jest ona jednak stosunkowo mało wydajna, ponieważ połączone komputery konkurują ze sobą o pasmo, co skutkuje przeciążeniami, utratą pakietów i znacznym zmniejszeniem przepustowości.

Współczesne sieci biurowe zwykle wykorzystują topologie gwiazdowe, odgałęzieniowe i kratowe, w których przełączniki sterują dostępem do sieci w celu ograniczenia przeciążeń i utrzymania przepustowości. Ruch w sieci Ethernet jest kontrolowany przez przełączniki w taki sposób, że bezpośrednie komunikaty przepływają tylko pomiędzy odpowiednimi urządzeniami, a nie są nadawane do całej sieci (ilustracja 1).

Ilustracja 1: Przełączniki Ethernet sterują dostępem do sieci w celu ograniczenia przeciążeń i utrzymania przepustowości. (Źródło ilustracji: Amphenol)

Ilustracja 1: Przełączniki Ethernet sterują dostępem do sieci w celu ograniczenia przeciążeń i utrzymania przepustowości. (Źródło ilustracji: Amphenol)

Sieci Ethernet bazują na stale aktualizowanej normie IEEE 802.3 i stanowią sprawdzone, bezpieczne, niezawodne rozwiązanie o prędkościach przesyłu dochodzących do setek gigabajtów (GB). Chociaż nie stanowi to elementu normy, sieci Ethernet wykorzystują zwykle do kierowania i przesyłania protokół TCP/IP (stanowiący część protokołu internetowego IP), zapewniający bezproblemową łączność z Internetem. Pozwala to również na łatwe skalowanie sieci dzięki dostępności kabli, złączy i przełączników wielu producentów.

Technologia Ethernet wyewoluowała i umożliwia połączenie zasilania oraz komunikacji w jednym kablu Ethernet CAT 3 lub CAT 5. Pozwala to inżynierom na szybkie i tanie konstruowanie wymagających niewielkich nakładów konserwacyjnych sieci Ethernet i zasilających w porównaniu z wykorzystaniem odrębnych systemów. Technologia ta została formalnie opisana w normie IEEE (Institute of Electrical and Electronics Engineers) pod nazwą PoE (Power over Ethernet). Kluczową zaletą tej technologii jest prostota oraz dostępność zasilania w miejscu instalacji gniazda danych. (Patrz: „Wprowadzenie do technologii Power-over-Ethernet”.)

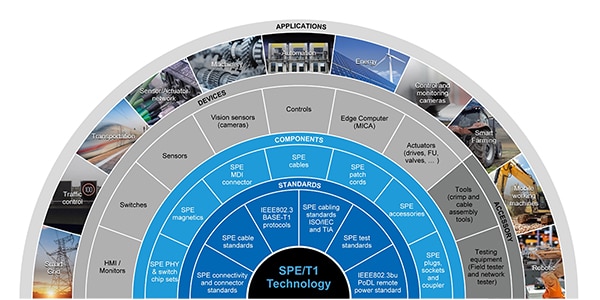

Niedawna aktualizacja specyfikacji Ethernet - IEEE 802.3cg - opisuje alternatywną jednoparową sieć Ethernet (SPE) do przesyłania danych przez pojedynczą parę, zamiast wielożyłowych kabli CAT 3 lub CAT 5 standardowego Ethernet oraz PoE. Jednoparowa sieć Ethernet (SPE) jest odpowiednia do użycia w automatyce przemysłowej ponieważ pozwala projektantom systemów automatyki budynków i fabryk na zastosowanie znanych protokołów Ethernet do komunikacji na duże odległości pomiędzy kontrolerami przemysłowymi i czujnikami, jednocześnie zmniejszając rozmiary oprzewodowania (ilustracja 2).

Ilustracja 2: Jednoparowa sieć Ethernet jest ekonomicznym rozwiązaniem zapewniającym oszczędność miejsca, przeznaczonym do różnorodnych zastosowań przemysłowych i komercyjnych. (Źródło ilustracji: Amphenol)

Ilustracja 2: Jednoparowa sieć Ethernet jest ekonomicznym rozwiązaniem zapewniającym oszczędność miejsca, przeznaczonym do różnorodnych zastosowań przemysłowych i komercyjnych. (Źródło ilustracji: Amphenol)

Zasadniczo technologia Ethernet stanowi idealny sposób połączenia biura nadzorczego z zapleczem produkcyjnym, skutecznie wypełniając przestrzeń pomiędzy sieciami informatycznymi (IT) i operacyjnymi (OT).

Obiekty produkcyjne stwarzają dodatkowe problemy inżynieryjne podczas wdrażania sieci Ethernet. Po pierwsze fabryki zwykle stanowią niebezpieczne środowisko dla delikatnych kabli, złączy i przełączników. Występują tam wysokie temperatury, zapylenie i substancje chemiczne niekompatybilne z odcinkami kabli o długości ponad 100m, typowymi w implementacjach przemysłowych. Ponadto wilgotność i drgania działają niszcząco na żyły i styki. Dodatkowo fabryki są pełne dużych silników, które są stale włączane i wyłączane, powodując stany nieustalone napięcia oraz zakłócenia elektromagnetyczne (EMI), które mogą destabilizować komunikację Ethernet.

Po drugie w środowisku produkcyjnym pełno jest szybko poruszających się robotów i zsynchronizowanych maszyn, które wymagają sterowania w czasie rzeczywistym. Niedeterministyczne mechanizmy komunikacji standardowych sieci Ethernet nie zapewniają takich funkcji sterowania.

Sprzęt przemysłowych sieci Ethernet

„Przemysłowe sieci Ethernet” to powszechnie stosowany termin dla systemów Ethernet przystosowanych do użycia w fabrykach. Systemy takie charakteryzują się wzmocnioną warstwą fizyczną (PHY) i przemysłowymi protokołami, takimi jak ModbusTCP, PROFINET oraz Ethernet/IP. Ponadto w przeciwieństwie do standardowych implementacji Ethernet, przemysłowe sieci Ethernet zwykle wykorzystują topologie liniowe lub pierścieniowe, ponieważ skracają one odcinki kabli (ograniczając wpływ zakłóceń elektromagnetycznych), zmniejszają latencję oraz zapewniają pewien stopień redundancji.

Kable są wzmocnione i zawierają ekranowanie chroniące przed zakłóceniami elektromagnetycznymi (EMI), a złącza również są zabezpieczone przed wypływem środowiska przemysłowego.

Producenci określają kategorie odporności swoich produktów zgodnie z systemem klasyfikacji stopni ochrony IP. Parametr IP wskazuje na stopień ochrony zapewniany przez produkt i jest określony w międzynarodowej normie EN 60529. Schemat oznaczenia wykorzystuje dwie cyfry. Pierwsza określa poziom ochrony przed ciałami stałymi - od narzędzi czy palców, które mogą stanowić zagrożenie w przypadku napotkania przewodów elektrycznych - aż po unoszący się w powietrzu brud i kurz, które mogą uszkodzić obwody. Druga cyfra definiuje ochronę przed wodą pod postacią strumieni, aerozoli lub ochronę w przypadku zanurzenia. Klasyfikacja stopni ochrony zaczyna się od IP00 (brak ochrony przed kurzem i wodą), a kończy na IP69 (całkowita ochrona przed kurzem i silnymi strumieniami wody o wysokiej temperaturze).

Przemysłowe złącza Ethernet są zwykle zamknięte w różnorodnych obudowach o stopniu ochrony do IP67. W tym przypadku cyfra sześć oznacza brak wnikania szkodliwych pyłów i zanieczyszczeń do wnętrza urządzenia, nawet w przypadku bezpośredniego kontaktu z zanieczyszczeniami przez osiem godzin. Stopień ochrony przed wodą równy siedem oznacza, że urządzenie może zostać zanurzone w wodzie słodkiej na głębokość do jednego metra na czas 30 minut bez uszkodzenia.

Podczas doboru warstwy fizycznej (PHY), kabli i złączy do przemysłowych sieci Ethernet projektanci powinni sprawdzać odporność na zakłócenia elektromagnetyczne (EMI), zwracając uwagę, czy na arkuszu danych przywoływane są następujące normy IEC oraz EN:

- IEC 61000-4-5 - udary

- IEC 61000-4-4 - szybkie elektryczne stany przejściowe (EFT)

- IEC 61000-4-2 - wyładowania elektrostatyczne (ESD)

- IEC 61000-4-6 - odporność na zakłócenia przewodzone

- EN 55032 - emisja zakłóceń promieniowanych

- EN 55032 - emisja zakłóceń przewodzonych

Przestrzeganie powyższych norm zapewnia zadowalające parametry systemu przemysłowej sieci Ethernet pod względem zakłóceń elektromagnetycznych (EMI).

Wzmocnione złącza

Bez względu na to, czy stanowią elementy paneli sterujących, przełączników Ethernet, czy okablowania, złącza mają kluczowe znaczenie dla działania systemów przemysłowych sieci Ethernet. W przypadku niestarannego doboru, usterka jednego złącza w warunkach szybkiej produkcji może skutkować awariami wartych miliony dolarów maszyn lub zatrzymaniem produkcji.

Istnieje wielu dostawców oferujących sprawdzone i niezawodne złącza do przemysłowych sieci Ethernet obsługujących również technologie PoE i SPE. Przykładowo rozwiązanie prostokątnego złącza wciskanego-wyciąganego z kablem Industrial IP6X firmy Amphenol zapewnia łączność CAT 6A Ethernet z wykorzystaniem pasującego interfejsu IEC 61076-3-124 oraz pełne uszczelnienie zgodnie ze specyfikacjami IP65, IP66 oraz IP67. Złącza te są przeznaczone zwłaszcza do użycia w przemysłowych sieciach Ethernet wymagających dodatkowej ochrony przed wpływem otoczenia i są odpowiednie do wszelkich zastosowań wewnątrz i na zewnątrz budynków w trudnych warunkach środowiskowych.

Grupa ta zawiera obudowy złączy prostokątnych IP67 NDHN200 ukazane na ilustracji 3. Do obudów NDHN200 pasują 10-pozycyjne uniwersalne bezlutowe złącza wtykowe NDHN3A2 (ilustracja 4). Złącze wtykowe zawiera zamek blokujący i ekranowane formowanie. Jego napięcie znamionowe wynosi 50V~ lub 60V=, prąd znamionowy 1,5A, a liczba cykli łączenia-rozłączania sięga 250.

Ilustracja 3: Prostokątna obudowa złącza NDHN200 posiada stopień ochrony IP67 i przeznaczona jest do użycia w przemysłowych sieciach Ethernet. (Źródło ilustracji: Amphenol)

Ilustracja 3: Prostokątna obudowa złącza NDHN200 posiada stopień ochrony IP67 i przeznaczona jest do użycia w przemysłowych sieciach Ethernet. (Źródło ilustracji: Amphenol)

Ilustracja 4: Złącze wtykowe IP67 NDHN3A2 zawiera zamek blokujący i ekranowane formowanie. (Źródło ilustracji: Amphenol)

Ilustracja 4: Złącze wtykowe IP67 NDHN3A2 zawiera zamek blokujący i ekranowane formowanie. (Źródło ilustracji: Amphenol)

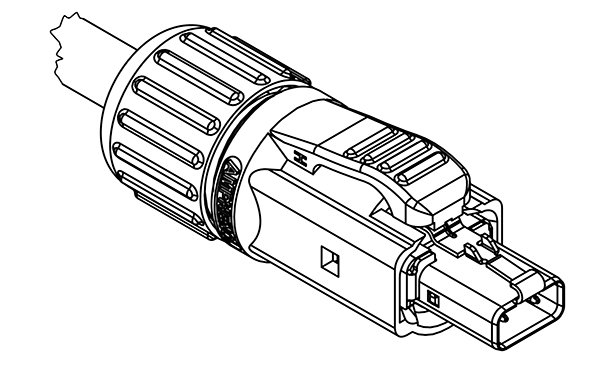

Firma Amphenol wprowadziła również na rynek złącza do jednoparowych sieci Ethernet (SPE), zapewniające łączność z urządzeniami peryferyjnymi, takimi jak czujniki, aktuatory i kamery działającymi z prędkością do jednego gigabita na sekundę (Gbit/s). Forma SPE pozwala obniżyć rozmiary, wagę i koszty w porównaniu ze standardowymi sieciami Ethernet. Złącza te charakteryzują się stopniem ochrony IP67 i mają formę cylindryczną M12. Łączą się one z wtyczkami zakańczanymi w miejscu instalacji, tworząc w pełni ekranowany interfejs z funkcjami blokowania. Obsługiwane napięcia 60V= i prądy do 4A pozwalają na realizację zasilania PoE na odległości do 1km. Przykładem może być złącze 2P2C SPE MSPEJ6P2B02 (ilustracja 5)

Ilustracja 5: Złącza IP67 SPE MSPEJ6P2B02 mają popularną formę cylindryczną M12. (Źródło ilustracji: Amphenol)

Ilustracja 5: Złącza IP67 SPE MSPEJ6P2B02 mają popularną formę cylindryczną M12. (Źródło ilustracji: Amphenol)

Firma oferuje również podobny asortyment złączy SPE z wtyczką prostokątną o stopniu ochrony IP20 zamiast IP67. Rozwiązanie to oferuje te same parametry elektryczne jak grupa M12, jednak jest tańsze. Przykładem może być modułowe złącze SPE MSPE-P2L0-2A0 (ilustracja 6).

Ilustracja 6: Złącza modułowe SPE IP20 MSPE-P2L0-2A0 stanowią ekonomiczną opcję przeznaczoną do środowisk o niższym poziomie zagrożeń. (Źródło ilustracji: Amphenol)

Ilustracja 6: Złącza modułowe SPE IP20 MSPE-P2L0-2A0 stanowią ekonomiczną opcję przeznaczoną do środowisk o niższym poziomie zagrożeń. (Źródło ilustracji: Amphenol)

Przemysłowe protokoły Ethernet

Standardowy mechanizm komunikacji Ethernet jest wystarczający w przypadku względnie umiarkowanego ruchu typowego biura lub niewielkiej firmy. Jednak mechanizm ten jest wrażliwy na przerwy w działaniu i utratę pakietów. Skutkuje to wzrostem latencji, przez co są nieodpowiednie do zastosowań wymagających działania niemal w czasie rzeczywistym w środowisku szybkich i zsynchronizowanych linii produkcyjnych. Jak już wspomniano, tego typu środowisko wymaga protokołu deterministycznego zapewniającego otrzymywanie instrukcji dla maszyn na czas w każdym przypadku, bez względu na obciążenie w sieci.

Aby poradzić sobie z tym wyzwaniem, przemysłowemu sprzętowi Ethernet towarzyszy równie „przemysłowe” oprogramowanie. Dostępnych jest wiele sprawdzonych protokołów przemysłowych sieci Ethernet, takich jak Ethernet/IP, ModbusTCP i PROFINET. Każdy z nich ma za zadanie zapewnić determinizm w zastosowaniach z zakresu automatyki przemysłowej.

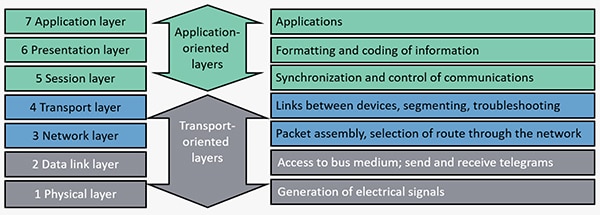

Różnicę pomiędzy oprogramowaniem standardowych i przemysłowych sieci Ethernet można najlepiej opisać na przykładzie siedmiowarstwowego modelu abstrakcji (stosu) ISO/OSI, który zawiera warstwę fizyczną (PHY), łącza danych, sieci, transportu, sesji, prezentacji i aplikacji. Standardowa sieć Ethernet zawiera warstwę fizyczną (PHY), łącza danych, sieci i transportu (które do transportu wykorzystują protokoły TCP/IP lub UDP/IP) i może być uznana za mechanizm zapewniający skuteczność, prędkość i uniwersalność.

Z kolei protokoły przemysłowych sieci Ethernet, takie jak PROFINET, wykorzystują warstwę aplikacji stosu Ethernet. PROFINET jest protokołem komunikacyjnym przeznaczonym do wymiany informacji pomiędzy maszynami i kontrolerami w systemach automatyki, wykorzystującym standardowe sieci Ethernet jako mechanizm komunikacji (ilustracja 7).

Ilustracja 7: Siedmiowarstwowy model abstrakcji ISO/OSI przedstawiający stos oprogramowania przemysłowej sieci Ethernet. Przemysłowe protokoły Ethernet, takie jak PROFINET, rezydują w warstwie aplikacji. (Źródło ilustracji: Profinet)

Ilustracja 7: Siedmiowarstwowy model abstrakcji ISO/OSI przedstawiający stos oprogramowania przemysłowej sieci Ethernet. Przemysłowe protokoły Ethernet, takie jak PROFINET, rezydują w warstwie aplikacji. (Źródło ilustracji: Profinet)

Oprogramowanie przemysłowych sieci Ethernet może również wykorzystywać inne protokoły zaprojektowane specjalnie do przesyłania danych do chmury. Przykładami mogą być takie protokoły, jak MQTT lub SNMP.

Podsumowanie

Aby uwzględnić charakterystykę trudnych warunków środowiskowych i wymogów działania w czasie rzeczywistym, przemysłowe sieci Ethernet wykorzystują wzmocniony sprzęt, taki jak przełączniki, kable i złącza, a także oprogramowanie klasy przemysłowej, które pozwalają łączyć ze sobą fabryczne sieci informatyczne (IT) i operacyjne (OT).

Sprawdzone rozwiązania złączy komercyjnych pozwalają inżynierom na wykorzystanie przemysłowych sieci Ethernet do programowania i sterowania w szybkiej automatyce przemysłowej, a jednocześnie gromadzenia danych głębokich potrzebnych do rozbudowy i skalowania operacji produkcyjnych.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.