Typy i zastosowania autonomicznych robotów mobilnych

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2022-02-09

Autonomiczne roboty mobilne (AMR) są wykorzystywane w wielu branżach w coraz większej gamie zastosowań logistycznych. W przeciwieństwie do stałych systemów transportu materiałów, takich jak przenośniki, roboty AMR mogą jeździć po obiekcie nie tylko po stałej trasie. Komunikacja bezprzewodowa i pokładowe systemy nawigacyjne umożliwiają im otrzymywanie poleceń dotyczących dalszych podróży. Bez konieczności programowania roboty AMR mogą nawigować do żądanej lokalizacji, a nawet znaleźć alternatywną drogę, jeśli napotkają przeszkodę. Roboty AMR pozwalają na zwiększenie wydajności i produktywności operacji magazynowych, procesów produkcyjnych i toków prac, przejmując zadania niewnoszące wartości dodanej, takie jak transport, odbiór i wydawanie materiałów, oddelegowując pracowników do wykonywania złożonych zadań z wartością dodaną. Chociaż roboty AMR są stosunkowo młodą technologią, powstało już wiele różnych wariantów, z których każdy jest zoptymalizowany pod kątem wykonywania określonego rodzaju zadania.

W niniejszym artykule zestawiono i porównano tradycyjne rozwiązania transportowe, takie jak systemy przenośników i pojazdy kierowane automatycznie (AGV) z autonomicznymi robotami mobilnymi (AMR). Przeanalizowano korzyści płynące z używania robotów AMR i to jak rozpowszechnienie projektów AMR zwiększa ich użyteczność. Omówiono integrację oprogramowania flot robotów AMR z innymi systemami, w tym możliwości precyzyjnej nawigacji, potencjalny wpływ robotów AMR na bezpieczeństwo pracowników oraz sposób zarządzania flotami AMR i ich symulacji. Wreszcie, w artykule pokrótce omówiono, w jaki sposób rutynowa konserwacja może zmaksymalizować żywotność robotów AMR, pomóc zidentyfikować potencjalne problemy zanim spowodują one nieplanowane przestoje oraz pomóc w proaktywnym planowaniu napraw i wymian części w oparciu o zaplanowane przestoje i inne sprawy operacyjne.

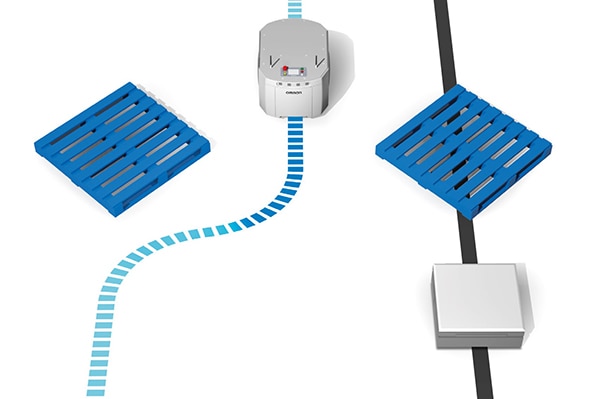

Pojazdy kierowane automatycznie (AGV) mogą dostarczać materiał do określonej lokalizacji z większą elastycznością niż system przenośników, ale są znacznie mniej elastyczne niż autonomiczne roboty mobilne (AMR). Podobnie jak przenośniki, pojazdy AGV mają stałą trasę. Jednak w przypadku wykorzystania pojazdów AGV trasę można łatwiej i szybciej modyfikować niż systemy przenośników. Roboty AMR mogą współpracować z ludźmi. Oferują znacznie większą elastyczność i znajdują najkorzystniejszą drogę dla wykonania określonego zadania. Jeśli robot AMR napotka przeszkodę, może odpowiednio zmienić kurs i kontynuować podróż do celu. Natomiast jeśli przeszkodę napotka pojazd AGV, zatrzymuje się on i potrzebuje pomocy, zanim ruszy dalej wyznaczoną trasą (ilustracja 1). Roboty AMR do interpretacji środowiska i poruszania się zarówno wokół stałych przeszkód, takich jak stojaki i stacje robocze, jak i przeszkód ruchomych, takich jak wózki widłowe, ludzie, pojazdy AGV i inne roboty AMR, wykorzystują kombinację pokładowej i scentralizowanej mocy obliczeniowej oraz wyrafinowanych czujników.

Ilustracja 1: gdy robot AMR zbliża się do przeszkody (po lewej), może samodzielnie nawigować wokół niej. Gdy pojazd AGV zbliża się do przeszkody (po prawej), zatrzymuje się i nie ruszy dopóki nie nadejdzie pomoc. (Źródło ilustracji: Omron)

Ilustracja 1: gdy robot AMR zbliża się do przeszkody (po lewej), może samodzielnie nawigować wokół niej. Gdy pojazd AGV zbliża się do przeszkody (po prawej), zatrzymuje się i nie ruszy dopóki nie nadejdzie pomoc. (Źródło ilustracji: Omron)

Zestaw narzędzi integracyjnych (ITK) to interfejs firmy Omron, który umożliwia scentralizowaną integrację między robotami AMR a oprogramowaniem klienckim, takim jak system realizacji produkcji (MES) lub system zarządzania magazynem (WMS). Roboty AMR można przykładowo zintegrować z magazynowymi systemami sterowania w środowisku magazynu i centrum dystrybucji, co zapewnia większą elastyczność w tworzeniu tras między lokalizacjami w obiekcie. W rezultacie powstał robot, który znacznie lepiej współpracuje z ludźmi w dynamicznych środowiskach większości zamówień i operacji magazynowych.

Robot AMR może również działać jak pojazd AGV

Niektóre zastosowania robotów AMR, takie jak dostarczanie materiałów do przenośników, podajników i stanowisk testowych, wymagają zatrzymania robota w określonym miejscu z dużą dokładnością i powtarzalnością. Menedżerowie floty korzystający z robotów AMR firmy Omron mogą wybierać spośród dwóch systemów pozycjonowania o wysokiej dokładności: komórkowego systemu pozycjonowania (CAPS) i systemu pozycjonowania o wysokiej dokładności (HAPS). System CAPS lub HAPS pozwala poprawić precyzję dotarcia do celu z około ±100mm do ±8mm. Technologia CAPS wykorzystuje główny laser skanujący zapewniający bezpieczeństwo, umieszczony z przodu robota AMR do wykrywania lokalizacji docelowej i umożliwia robotowi AMR przemieszczanie się do danej lokalizacji z dużą dokładnością.

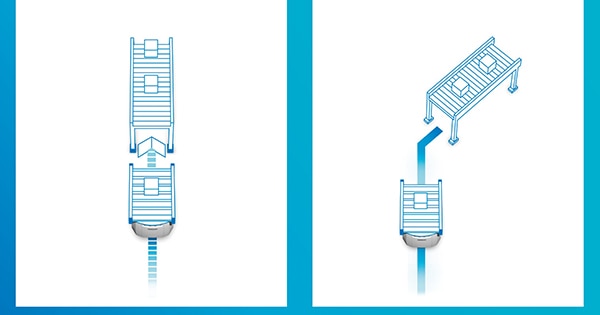

Technologia HAPS pomaga również konsekwentnie poruszać się po określonej przestrzeni z większą precyzją i/lub precyzyjnie zatrzymywać się we wcześniej określonym miejscu docelowym, ale z obrotem. Używając systemu HAPS, robot AMR może podążać za taśmą magnetyczną (taśmą mag) na podłożu, aby nawigować do celu, podobnie jak pojazd AGV. Czujnik HAPS pod robotem AMR służy do płynnego przejścia z trybu w pełni autonomicznego do trybu podążania ścieżką określoną przez taśmę magnetyczną. Następnie robot AMR wykorzystuje kombinację czujników pokładowych i znaczników podłogowych do precyzyjnego nawigowania i zatrzymywania się w określonych miejscach (ilustracja 2).

Ilustracja 2: system CAPS firmy Omron (po lewej) wykorzystuje przedni laser skanujący robota AMR w połączeniu z autonomiczną nawigacją do lokalizowania i przemieszczania się do docelowej lokalizacji z dużą precyzją. System HAPS (po prawej) wykorzystuje kombinację znaczników, takich jak taśma magnetyczna i czujniki pokładowe do nawigowania i zatrzymywania się w określonych obszarach. (Źródło ilustracji: Omron)

Ilustracja 2: system CAPS firmy Omron (po lewej) wykorzystuje przedni laser skanujący robota AMR w połączeniu z autonomiczną nawigacją do lokalizowania i przemieszczania się do docelowej lokalizacji z dużą precyzją. System HAPS (po prawej) wykorzystuje kombinację znaczników, takich jak taśma magnetyczna i czujniki pokładowe do nawigowania i zatrzymywania się w określonych obszarach. (Źródło ilustracji: Omron)

Działając w trybie HAPS, robot AMR firmy Omron może w dowolnym momencie wjechać na ścieżkę taśmy magnetycznej i ją opuścić. Dzięki temu robot AMR może płynnie przechodzić z pracy z wykorzystaniem swoich naturalnych funkcji i autonomicznej nawigacji do naprowadzania taśmowego podobnego do tego z pojazdów AGV. Jeżeli robot AMR jest wyposażony w przednie i tylne czujniki HAPS, może precyzyjnie poruszać się do tyłu i do przodu wzdłuż ścieżki taśmy magnetycznej.

Programiści, integratorzy i użytkownicy końcowi mogą dostosowywać system Omron AMR do różnych typów ładunków i zadań (ilustracja 3). Oprócz możliwości integracji z obiektem obsługiwanej przez zestaw ITK, połączenie trybów CAPS i HAPS zwiększa możliwości robotów AMR, gdy potrzebne jest dokładne i powtarzalne pozycjonowanie oraz otwiera nowe zastosowania, takie jak:

- Dostawa wózków wypełnionych materiałami

- Inspekcja zapasów w sklepach detalicznych

- Bezpieczne roboty kurierskie do dostarczania przedmiotów gościom hotelowym lub wartościowych komponentów do stacji roboczych

- Dezynfekcja przestrzeni publicznych

- Konfigurowalne, współpracujące roboty AMR

- Blaty przenośnikowe

- Dostawa ciężkich przedmiotów o wadze do 1500kg

Ilustracja 3: roboty AMR są dostępne w różnych konfiguracjach zoptymalizowanych do wykonywania określonych zadań. (Źródło ilustracji: Omron)

Ilustracja 3: roboty AMR są dostępne w różnych konfiguracjach zoptymalizowanych do wykonywania określonych zadań. (Źródło ilustracji: Omron)

Bezpieczne operacje robotyczne

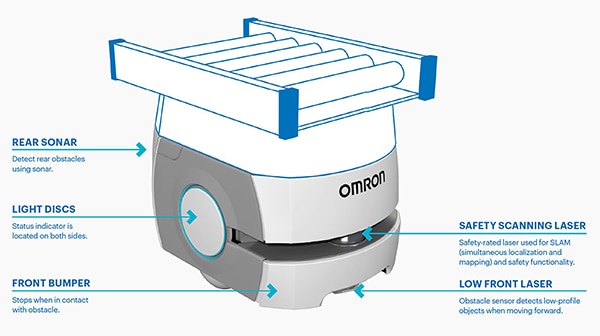

Bezpieczeństwo działania robotów AMR jest obowiązkowe. Przykłady standardowych czujników bezpieczeństwa: tylny sonar i przednie lasery do wykrywania przeszkód, czujnik przedniego zderzaka zatrzymujący robota AMR w przypadku kontaktu z obiektem oraz dyski świetlne ostrzegające osoby znajdujące się w pobliżu, że robot AMR działa (ilustracja 4). Jeśli wymaga tego konkretne zastosowanie, można dodać czujniki opcjonalne, na przykład do identyfikowania wystających lub wiszących przeszkód. Roboty AMR muszą być zgodne z różnymi krajowymi i międzynarodowymi przepisami bezpieczeństwa, takimi jak norma EN 1525 (Bezpieczeństwo wózków przemysłowych, wózków bezzałogowych i ich systemów), ANSI 56.5:2012 (Norma bezpieczeństwa dla pojazdów przemysłowych bez kierowcy, przemysłowych pojazdów kierowanych automatycznie i zautomatyzowanych funkcji załogowych pojazdów przemysłowych) oraz norma JIS D 6802:1997 (Pojazdy kierowane automatycznie - ogólne zasady bezpieczeństwa).

Ilustracja 4: roboty AMR firmy Omron są zgodne z normami bezpieczeństwa ISO EN1525, JIS D6802 i ANSI B56.5, są wyposażone w wiele standardowych czujników zapewniających bezpieczeństwo i mogą być wyposażone w opcjonalne czujniki zwiększające bezpieczeństwo w określonych scenariuszach zastosowań. (Źródło ilustracji: Omron)

Ilustracja 4: roboty AMR firmy Omron są zgodne z normami bezpieczeństwa ISO EN1525, JIS D6802 i ANSI B56.5, są wyposażone w wiele standardowych czujników zapewniających bezpieczeństwo i mogą być wyposażone w opcjonalne czujniki zwiększające bezpieczeństwo w określonych scenariuszach zastosowań. (Źródło ilustracji: Omron)

Oceny bezpieczeństwa na poziomie systemu

Spełnienie różnych norm krajowych i międzynarodowych to dopiero początek bezpieczeństwa robotów AMR. Roboty AMR to rozwijająca się technologia. Stają się coraz bardziej złożone i transportują coraz cięższe ładunki, co stwarza nowe wyzwania w zakresie bezpieczeństwa. Aby rozwiązać pojawiające się problemy z bezpieczeństwem robotów AMR, firma Omron oferuje usługę doradztwa w zakresie bezpieczeństwa, w ramach której zapewnia pomoc w projektowaniu, ocenę ryzyka, testowanie i walidację wdrożeń robotów AMR. Na przykład nowa norma ISO 3691-4 zawiera szczegółowe wymagania dotyczące odstępów między robotami mobilnymi a innymi konstrukcjami. Wsparcie udzielane przez konsultantów działu ds. bezpieczeństwa firmy Omron obejmuje:

- Przegląd projektu planu systemu i identyfikacja stref zgodnie z wymaganiami ISO 3691-4

- Obliczenia projektowe, zwłaszcza w zastosowaniach o dużym natężeniu ruchu lub w przypadku transportu ciężkich ładunków

- Testowanie i walidacja rozwiązań na miejscu

Zarządzanie flotą robotów AMR

Wdrażanie pojedynczego robota AMR jest prawie niespotykane. Powszechnie wdraża się floty składające się ze 100 robotów AMR. Firma Omron oferuje rozwiązanie do zarządzania AMR, które zapewnia natywne przechwytywanie danych, analizę i raportowanie, aby umożliwić organizacjom optymalizację wydajności całej operacji w obiekcie, a także floty dotychczasowych robotów. Urządzenie sieciowe Enterprise Manager 2100 stanowi rozwiązanie sprzętowe i programowe przeznaczone do zarządzania flotą robotów AMR (ilustracja 5). Oprogramowanie do zarządzania kolejkami służy do komunikacji z poszczególnymi robotami AMR. Przydziela ono zadania do każdego z nich na podstawie zleceń pracy od użytkowników lub zautomatyzowanego sprzętu.

Ilustracja 5. urządzenie sieciowe Omron 2100 Enterprise Manager jest przeznaczone do zarządzania flotami liczącymi do 100 robotów AMR. (Źródło ilustracji: Omron)

Ilustracja 5. urządzenie sieciowe Omron 2100 Enterprise Manager jest przeznaczone do zarządzania flotami liczącymi do 100 robotów AMR. (Źródło ilustracji: Omron)

Rozwiązanie Omron Fleet Operations Workspace (FLOW) działa na oprogramowaniu Enterprise Manager 2100 i stanowi inteligentny system zarządzania flotą, który monitoruje lokalizacje robotów mobilnych i przepływ ruchu. Enterprise Manager 2100 umożliwia użytkownikom zarządzanie i aktualizowanie konfiguracji robotów AMR. Koordynuje interakcję i ruch robotów AMR, dzięki czemu każdy robot zna lokalizację i ścieżkę każdego robota AMR w swoim sąsiedztwie. Automatyzując różne zadania związane z zarządzaniem robotami, oprogramowanie FLOW zmniejsza wymagania programistyczne dotyczące systemów realizacji produkcji (MES) i systemów planowania zasobów przedsiębiorstwa (ERP). Funkcje FLOW to m.in.:

- Zestaw narzędzi do integracji floty oparty na standardach branżowych, w tym Restful, SQL, Rabbit MQ i ARCL

- Ustalanie priorytetów zadań na podstawie poziomu ważności

- Identyfikacja i wybór najszybszych tras w oparciu o ruch ludzi i robotów

- Identyfikacja zablokowanych ścieżek i przypisanie do tras alternatywnych

- Optymalizacja przydziałów zleceń AMR

- Optymalizacja harmonogramów ładowania akumulatorów w celu maksymalizacji czasu pracy floty

W optymalizacji pracy floty robotów AMR może pomóc symulacja

Jeszcze zanim urządzenie sieciowe EM2100 zostanie wdrożone do zarządzania flotą, oprogramowanie Fleet Simulator umożliwia użytkownikom planowanie ruchu i przepływów pracy dla flot autonomicznych robotów mobilnych oraz pomaga identyfikować i rozwiązywać możliwe problemy. Za pomocą symulatora floty firmy Omron i na podstawie mapy rzeczywistego obiektu można dokładnie wymodelować lokalizacje robotów AMR, planowanie tras, unikanie przeszkód, symulację zadań i zarządzanie flotą. Ponadto symulacje można wykorzystać do optymalizacji składu floty robotów AMR i przewidywania wydajności. EM2100 można skonfigurować jako symulator floty w fabryce lub w terenie z aktualizacją oprogramowania.

Ilustracja 6: symulator floty firmy Omron działa na urządzeniu sieciowym 2100 Enterprise Manager i może pomóc w optymalizacji całej floty heterogenicznych robotów AMR przed ich wdrożeniem. (Źródło ilustracji: Omron)

Ilustracja 6: symulator floty firmy Omron działa na urządzeniu sieciowym 2100 Enterprise Manager i może pomóc w optymalizacji całej floty heterogenicznych robotów AMR przed ich wdrożeniem. (Źródło ilustracji: Omron)

Stan techniczny robotów AMR

Oczekuje się, że w terenie roboty AMR będą działać niemal nieprzerwanie, a konserwacja zapobiegawcza może być kluczowym elementem udanych wdrożeń. W celu zaspokojenia tej potrzeby firma Omron oferuje wizyty w ramach usługi zapewniania stanu technicznego floty, które obejmują regularne oceny stanu poszczególnych robotów AMR w obiekcie, co umożliwia planowanie konserwacji z wyprzedzeniem, co z kolei minimalizuje kosztowne przestoje. Korzyści z wizyt w ramach usługi zapewniania stanu technicznego floty to m.in.:

- Maksymalizacja okresu użytkowania robotów AMR

- Utrzymanie szczytowej sprawności operacyjnej robotów AMR

- Zaawansowana identyfikacja potencjalnych problemów, minimalizacja nieplanowanych przestojów

- Proaktywne planowanie napraw i wymian części w oparciu o zaplanowane przestoje i inne względy operacyjne

Podsumowanie

Roboty AMR umożliwiają zwiększenie wydajności i produktywności operacji magazynowych, procesów produkcyjnych i toków prac, przejmując operacje odbioru i wydawania materiałów, oddelegowując pracowników do wykonywania złożonych zadań z wartością dodaną. W miarę rozszerzania się różnorodności zadań z wykorzystaniem robotów AMR zaczęto opracowywać nowe formaty robotów AMR, co komplikuje zarządzanie ich flotami. Zarządzanie flotami robotów AMR rozpoczyna się od symulacji interakcji robotów AMR w środowisku syntetycznym przed uruchomieniem floty. Po wdrożeniu floty roboty AMR muszą działać bezpiecznie, wydajnie i przy minimalnych przestojach. Dostępne są scentralizowane urządzenia sprzętowe i programowe, które można wykorzystać do symulacji potencjalnych wdrożeń robotów AMR, a także do monitorowania bezpiecznego, wydajnego i niezawodnego działania flot robotów AMR.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.