Rozwiązanie akwizycji danych firmy ADI wyróżnia się w produkcji mikroukładów do zaawansowanej litografii

Przekazane przez: Północnoamerykańscy redaktorzy DigiKey

2025-02-13

Przewiduje się, że rynek urządzeń do produkcji półprzewodników (SME) odnotuje znaczny wzrost w ciągu najbliższych pięciu lat, dzięki przewidywanemu wzrostowi sprzedaży układów półprzewodnikowych z 600 miliardów dolarów w 2022 roku do biliona dolarów w 2030 roku. Czujniki są sercem systemów do zaawansowanej litografii wykorzystywanych w produkcji mikroukładów.

Produkcja złożonych, wysokowydajnych i coraz mniejszych mikroukładów półprzewodnikowych opiera się w dużej mierze na wysoce precyzyjnych i czułych procesach litograficznych, które są kluczowe w drukowaniu skomplikowanych wzorów na waflach krzemowych i innych podłożach wykorzystywanych do produkcji mikroukładów.

Systemy do zaawansowanej litografii wykorzystują niezwykle dokładne i czułe techniki, które nie tylko zwiększają wydajność procesu, ale także minimalizują odpady i optymalizują wydajność zakładu. Aby osiągnąć submikronową i nanometrową precyzję niezbędną w masowej produkcji układów scalonych (IC), systemy te opierają się na tysiącach czujników monitorujących i kontrolujących pozycję, temperaturę, energię i ruch.

Ogólne parametry działania systemu zależą od precyzyjnego i powtarzalnego działania poszczególnych czujników. Zaawansowane algorytmy interpretują duże ilości danych z czujników i koordynują niezbędne poprawki w bardzo szczegółowy sposób, przy użyciu tysięcy aktuatorów.

Firma Analog Devices, Inc. (ADI) wykorzystuje technologię mikromodułów (µModule) łańcucha sygnałowego do stworzenia wysokoparametrowego, zminiaturyzowanego rozwiązania do akwizycji danych analogowo-cyfrowych (DAQ) na potrzeby sterowania podsystemami produkcji półprzewodników do litografii i ich monitorowania w celu sprostania wyzwaniom produkcyjnym stawianym przez wytwórców wafli i producentów urządzeń zintegrowanych.

Informacje ogólne na temat zastosowań

Postępująca miniaturyzacja półprzewodników napędza wzrost wydajności we wszystkim, od smartfonów po superkomputery, oraz wymagania obliczeniowe generatywnej sztucznej inteligencji (GenAI), informatyki kwantowej, Internetu rzeczy (IoT) i przetwarzania brzegowego. Zaawansowane procesy i innowacyjne systemy sterowania są niezbędne, aby sprostać stale rosnącym wymaganiom dotyczącym rozmiarów półprzewodników o obwodach o szerokości zaledwie jednej dziesięciotysięcznej szerokości ludzkiego włosa.

Litografia to podstawowa technologia w produkcji półprzewodników, która umożliwia precyzyjne odwzorowanie cech na waflach krzemowych i innych waflach podłożowych w celu stworzenia układów scalonych. Wykorzystuje ona fotomaski i silne, niezwykle dokładne wiązki światła lub promieniowania do przeniesienia szczegółów wzoru projektowego mikroukładu na wafle, które są pokryte materiałem fotomaski. Fotomaska reaguje na światło, a wafel jest poddawany działaniu chemikaliów w celu wytrawienia ścieżek obwodu w podłożu wafla. W procesie nakładania warstw stosuje się wiele fotomasek.

Wysokospecjalistyczne i niezwykle złożone systemy produkcji półprzewodników z wykorzystaniem litografii są produkowane przez niewielką liczbę firm, które są w stanie sprostać wyzwaniom technicznym i sfinansować kosztowne badania i rozwój potrzebne do ciągłych innowacji w tej dziedzinie.

Firma ASML jest liderem w branży, dominującym na rynku zaawansowanej litografii dzięki ekskluzywnym, najnowocześniejszym systemom w zakresie skrajnego ultrafioletu (EUV), które są niezbędne do produkcji najbardziej zaawansowanych mikroukładów. Kosztujące setki milionów dolarów najbardziej zaawansowane systemy firmy umożliwiają obecnie produkcję mikroukładów o rozmiarach mniejszych niż 2nm, zapewniając więcej tranzystorów w mikroukładzie i mniejsze odstępy między tranzystorami. Dostarcza również systemy głębokiego ultrafioletu (DUV), które wykorzystują większe długości fal, co pozwala na bardziej opłacalną produkcję warstw średniozakresowych i warstw starszego typu na układach scalonych wytwarzanych w węzłach 14nm, 28nm i większych.

Firmy Canon i Nikon produkują inne systemy litograficznej produkcji półprzewodników, które koncentrują się na litografii DUV i technologiach starszego typu do produkcji mniej zaawansowanych węzłów używanych w urządzeniach mikroelektromechanicznych (MEMS), półprzewodnikach mocy i zastosowaniach przemysłowych.

Osiąganie wyjątkowej precyzji

Procesy litograficzne wymagają wyjątkowej precyzji, aby uzyskać wzory w skali submikronowej. Kluczowe znaczenie dla utrzymania precyzji i wydajności mają czujniki i aktuatory, umożliwiając ciągły postęp technologiczny w zakresie opracowywania mniejszych, mocniejszych i energooszczędnych półprzewodników.

Czujniki odgrywają kluczową rolę w sterowaniu aktuatorami, zapewniając informacje zwrotne w czasie rzeczywistym, korekcję błędów i kompensację warunków środowiskowych:

- Czujniki położenia mierzą dokładne położenie wafli, fotomasek i soczewek

- Czujniki drgań wykrywają i kompensują drgania, które mogą zakłócać wyrównanie

- Czujniki środowiskowe monitorują temperaturę, wilgotność i jakość powietrza w celu zminimalizowania wpływu środowiska na precyzję

- Czujniki siły i odkształcenia zapewniają przykładanie prawidłowych sił do aktuatorów podczas osiowania i pozycjonowania

Czujniki dostarczają w czasie rzeczywistym niezbędnych danych do sprzężenia zwrotnego w pętli zamkniętej, aby dynamicznie regulować aktuatory, zapewniając wyrównanie i dokładność wzoru. Wykrywają one odchylenia w czasie rzeczywistym, aby zapobiegać wadom wafli ze wzorem i zapewniać idealne wyrównanie fotomaski i wafla, co ma kluczowe znaczenie w wielowarstwowych projektach mikroelektronicznych. Mają one również kluczowe znaczenie dla minimalizacji opóźnień spowodowanych brakiem wyrównania lub przeróbkami.

Interakcja czujników i aktuatorów

Systemy do litografii DUV i EUV opierają się na dziesiątkach tysięcy czujników, aby osiągnąć precyzję i niezawodność niezbędne do sprawnej, wysokowydajnej produkcji półprzewodników. Producenci urządzeń dążą do osiągnięcia skali pikometrycznej dla litografii nowej generacji, dlatego rola czujników i aktuatorów w zapewnieniu precyzji i niezawodności staje się coraz bardziej krytyczna. Bezproblemowa interakcja i zarządzanie tymi komponentami mają kluczowe znaczenie dla sukcesu systemów litograficznych.

Zarządzanie tymi czujnikami wymaga przetwarzania danych w czasie rzeczywistym i zaawansowanych systemów sterowania. Interakcje między czujnikami i aktuatorami w systemach litograficznych muszą być starannie koordynowane, aby osiągnąć precyzję i niezawodność wymaganą przez producentów półprzewodników i ich klientów. Skomplikowane procesy zależą od mechanizmów informacji zwrotnej w czasie rzeczywistym, zaawansowanych algorytmów sterowania i bezproblemowej integracji skomplikowanych podsystemów.

Czujniki stale monitorują parametry, takie jak położenie, temperatura, ciśnienie i drgania. Wszelkie odchylenia od żądanych parametrów muszą być korygowane w czasie rzeczywistym. Aktuatory mają za zadanie regulować położenie wafla lub maski w skali mikro lub nano, a także precyzyjnie dostrajać ostrość optyczną lub wyrównanie źródła światła.

Przy pozycjonowania platformy wafla czujniki śledzą ruchy z precyzją poniżej nanometra. Aktuatory, takie jak silniki liniowe lub elementy piezoelektryczne, dynamicznie dostosowują pozycję platformy, aby utrzymać dokładne wyrównanie z fotomaską. Optyczne czujniki wyrównania monitorują drogę światła, a aktuatory regulują zwierciadła lub soczewki, aby zapewnić dokładność ostrości i wzoru.

Sterowanie scentralizowane

Scentralizowane jednostki sterujące monitorują i przetwarzają dane z tysięcy czujników oraz wysyłają polecenia do aktuatorów. Systemy te wykorzystują szybkie procesory i zaawansowane algorytmy do płynnego zarządzania interakcjami, zapewniając synchronizację między wieloma podsystemami. Osiągnięcie dokładności na poziomie nanometrowym wymaga minimalnych opóźnień w przetwarzaniu danych i odpowiedzi aktuatora.

Czujniki i aktuatory są łączone za pomocą szybkich protokołów komunikacyjnych o niskiej latencji, takich jak EtherCAT, Ethernet lub interfejsy zastrzeżone. Sieci te ułatwiają szybką wymianę danych i koordynację pomiędzy komponentami.

Dryft odczytów czujników lub parametrów aktuatorów jest wykrywany poprzez monitorowanie i kompensowany za pomocą adaptacyjnych algorytmów sterowania. Algorytmy uczenia maszynowego analizują dane historyczne w celu przewidywania potencjalnych odchyleń lub zużycia sprzętu, umożliwiając konserwację predykcyjną i optymalizację parametrów działania aktuatorów.

W miarę zmniejszania się liczby węzłów półprzewodnikowych rola integracji czujników i aktuatorów staje się coraz bardziej krytyczna. Interferometry mierzą pozycję platformy do wafli z dokładnością do nanometra, podczas gdy aktuatory dynamicznie dostosowują ją w oparciu o informacje zwrotne z czujników wyrównania i drgań. Czujniki optyczne monitorują ostrość i natężenie światła, a aktuatory piezoelektryczne dostosowują ustawienia soczewek lub luster na potrzeby utrzymania ostrości w celu dokładnego odwzorowania układów obwodów na waflu. Kamery lub czujniki optyczne są również wykorzystywane do wykrywania cząstek lub nierówności, a aktuatory są sterowane tak, aby zmieniały położenie wafla lub maski w celu uniknięcia wad, bądź do zainicjowania zautomatyzowanych procedur czyszczenia.

Parametry działania łańcucha sygnałowego

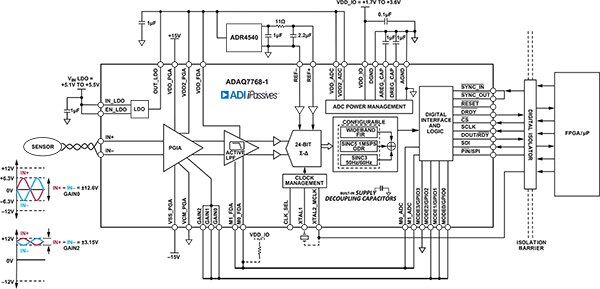

W każdym litograficznym systemie produkcji półprzewodników działanie każdego czujnika ma znaczenie krytyczne. Urządzenie ADAQ7768-1 (ilustracja 1) firmy ADI to system akwizycji danych (DAQ) oparty na technologiach µModule tej samej firmy, który został zaprojektowany w celu uproszczenia i zwiększenia wydajności precyzyjnych systemów pomiarowych i sterowania. Pojedynczy układ SiP (System-in-Package) posiada wzmocnienie o wysokiej impedancji wejściowej, antyaliasing, kondycjonowanie sygnału, konwersję analogowo-cyfrową (A/D) oraz konfigurowane bloki filtrowania cyfrowego.

Ilustracja 1: system akwizycji danych µModule ADAQ7768-1 firmy ADI. (Źródło ilustracji: Analog Devices, Inc.)

Ilustracja 1: system akwizycji danych µModule ADAQ7768-1 firmy ADI. (Źródło ilustracji: Analog Devices, Inc.)

Dzięki integracji komponentów pasywnych, takich jak rezystory i kondensatory oraz komponentów aktywnych, takich jak wzmacniacze operacyjne, źródła referencyjne, regulatory napięcia o niskim spadku (LDO) i przetworniki analogowo-cyfrowe, moduły μModule gwarantują działanie całego łańcucha sygnałowego przy zmianach temperatury i zasilania. Zapewnia to precyzję i powtarzalność wysokowydajnych łańcuchów sygnałowych do pozyskiwania sygnałów z czujników ciśnienia, temperatury i drgań.

Moduł µModule ADAQ7768-1 integruje w sobie wiele komponentów, jak pokazano na schemacie blokowym z ilustracji 2. Należą do nich 24-bitowy precyzyjny przetwornik analogowo-cyfrowy (ADC), komponenty kondycjonowania sygnału, takie jak wzmacniacze i filtry, a także obwody zarządzania zasilaniem i odniesienia.

Ilustracja 2: schemat blokowy modułu µModule ADAQ7768-1. (Źródło ilustracji: Analog Devices, Inc.)

Ilustracja 2: schemat blokowy modułu µModule ADAQ7768-1. (Źródło ilustracji: Analog Devices, Inc.)

24-bitowy przetwornik analogowo-cyfrowy (ADC) umożliwia precyzyjne pomiary delikatnych parametrów, takich jak poziomy drgań platformy wafla, zmiany termiczne w zespołach optycznych oraz subnanometrowe błędy pozycjonowania.

Do analogowego układu front end (AFE) modułu ADAQ7768-1, który zawiera wiele komponentów aktywnych i pasywnych, można podłączyć przewodowo wiele czujników - np. ciśnienia, temperatury i drgań. Wiele modułów może być używanych równolegle do zarządzania danymi z dużej liczby czujników, takich jak czujniki monitorujące wyrównanie platformy wafla lub warunki środowiskowe.

Na precyzję i niezawodność pomiarów systemu litograficznego mogą bezpośrednio wpływać szumy związane z zasilaniem, ale wzmacniacz ADAQ7768-1 został zaprojektowany do pracy z pojedynczym zasilaczem, co upraszcza projekt systemu i zmniejsza potrzebę stosowania dodatkowych zewnętrznych obwodów zarządzania zasilaniem.

Konstrukcja zarządzania zasilaniem minimalizuje tętnienia i szumy zasilania, co ma kluczowe znaczenie dla utrzymania wysokiej dokładności zintegrowanego 24-bitowego przetwornika analogowo-cyfrowego o niskich szumach oraz łańcucha kondycjonowania sygnału.

Urządzenie ADAQ7768-1 zostało zaprojektowane do pracy przy pojedynczym regulowanym wejściu 5,3V, z niewielkimi wahaniami napięcia wejściowego w zakresie od 5,1V do 5,5V. Moduł zawiera wewnętrzne regulatory napięcia o niskim spadku (LDO), które zapewniają niezakłócone i stabilne zasilanie różnych podsystemów wewnętrznych.

Urządzenie ADAQ7768-1 zmniejsza złożoność projektów, eliminując potrzebę pozyskiwania i kalibrowania poszczególnych komponentów łańcucha sygnałowego, co pomaga usprawnić fazy prototypowania i testowania, skracając w ten sposób czas wprowadzenia produktu na rynek.

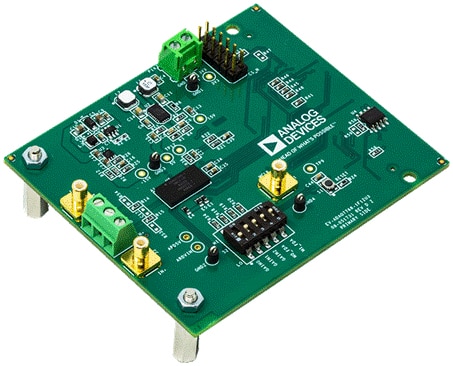

Projektanci produktów mogą korzystać z płytki ewaluacyjnej EVAL-ADAQ7768-1 firmy ADI (ilustracja 3) w celu uproszczenia prototypowania, przyspieszenia prac rozwojowych i pomocy w walidacji precyzyjnych projektów akwizycji danych, które wykorzystują moduł ADAQ7768-1. Ma to kluczowe znaczenie dla zapewnienia zgodnego z oczekiwaniami działania systemów w procesach pozycjonowania i wyrównywania w skali subnanometrowej.

Ilustracja 3: płytka ewaluacyjna firmy ADI do zastosowań prototypowania i testowania zbudowana na bazie rozwiązania do akwizycji danych ADAQ7768-1. (Źródło ilustracji: Analog Devices, Inc.)

Ilustracja 3: płytka ewaluacyjna firmy ADI do zastosowań prototypowania i testowania zbudowana na bazie rozwiązania do akwizycji danych ADAQ7768-1. (Źródło ilustracji: Analog Devices, Inc.)

Płytka ewaluacyjna stanowi w pełni funkcjonalną platformę do testowania urządzenia ADAQ7768-1 ze wstępnie zmontowanymi komponentami łańcucha sygnałowego i oferuje działanie plug-and-play ze standardowym sprzętem pomiarowym lub mikrokontrolerami. Projektanci mogą przeprowadzać ewaluację i optymalizację parametrów działania swoich projektów, testować je w różnych warunkach środowiskowych, testować różne typy czujników i źródła sygnału w celu określenia optymalnego kondycjonowania sygnału wejściowego.

Podsumowanie

Zaawansowane systemy litograficzne, które opierają się na tysiącach czujników do monitorowania i sterowania, mają kluczowe znaczenie w produkcji mniejszych i mocniejszych półprzewodników. Czujniki odgrywają kluczową rolę w sterowaniu aktuatorami, zapewniając informacje zwrotne w czasie rzeczywistym oraz zapewniając precyzję i wydajność w produkcji półprzewodników. System akwizycji danych ADAQ7768-1 firmy ADI upraszcza i zwiększa precyzję systemów pomiaru i sterowania, integrując bloki kondycjonowania sygnału, konwersji i przetwarzania. Kompaktowe rozmiary, wysoka dokładność i łatwość użycia sprawiają, że jest to cenne narzędzie przy opracowywaniu nowej generacji urządzeń litograficznych wymagających wyjątkowej precyzji i niezawodności.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.